Конструкция и схемы испытания железобетонных балок, усиленных композитными материалами

Бетон для опытных образцов приготавливался в лабораторной бетономешалке объемом 250 литров, а укладка в металлические формы производилась с использованием глубинного вибратора с диаметром вибробулавы равным 50 мм. В качестве вяжущего при изготовлении бетона использовался портландцемент Новороссийского завода «Пролетарий» активностью 500. Состав тяжелого бетона приведен выше в табл. 1. Все опытные… Читать ещё >

Конструкция и схемы испытания железобетонных балок, усиленных композитными материалами (реферат, курсовая, диплом, контрольная)

Как уже было отмечено выше, (см. статьи в настоящем журнале) исследование проводилось на опытных образцах прямоугольного профиля, изготовленных из тяжёлого бетона с проектным классом по прочности В35.

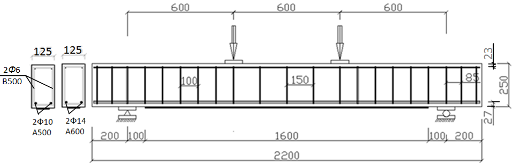

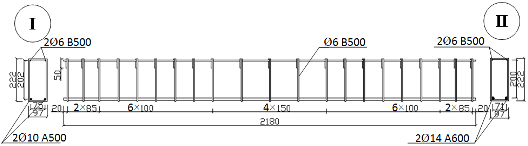

Все опытные балки имели одинаковую длину, высоту и ширину, которые составляли 220, 25 и 12,5 см — соответственно. Проектные размеры сечения балок, с учетом рекомендаций [8], их армирование и схемы усиления и испытания при кратковременном воздействии нагрузки приведены на рис.1и 2.

Рис. 1 Схема армирования и испытания балок

Рис. 2 Конструкция каркаса балок

Механические свойства арматурных сталей и композитных материалов, испытанные согласно ГОСТ[5;6]и рекомендаций [7;9;10] приведены в табл.2 и 3 предыдущей статьи.

Шифр испытанных балок был принят следующим: первая буква русского алфавита «Б" — эталонные балки из обычного тяжелого бетона; вторая буква — «У" — балки «Б», усиленные разными видами композитных материалов; Третья буква из латинского алфавита указывает на вид композитного материала («g" — стеклоткань; «с" — углеткань; «L" — полосы (ламинаты) на основе углепластика).

Первая цифра — обозначает рабочее армирование растянутой зоны балок («1"-2Ш10 А500; «2"-2Ш14 А600). Вторая цифра для эталонных образцов обозначает номер балки-близнеца, а для усиленных балок — второй вариант композитного армирования. Звездочкой (*), расположенной рядом с буквами, обозначены балки, имеющие анкерующие устройства на торцах усиливающих элементов.

Продольное армирование сжатой зоны и поперечное армирование для всех балок было одинаковым, поэтому в шифре не отражено. Монтажная арматура в балках выполнена из 2Ш6 В500. Двух срезные вязаные хомуты приняты того же диаметра и класса и установлены с шагом 100 мм в зоне среза и 150 мм в зоне чистого изгиба (см. рис.1;2). Механические свойства использованной арматуры были приведены ранее.

Испытание эталонных образцов (серии I — А и II — А) выполнялось с использованием двух балок-близнецов. Балки, подлежащие усилению («БУ»), изготавливались так же в двух экземплярах из одинакового бетона, однако усиливались с разным процентом композитного армирования. Назовем это усиление, состоящим из одного или двух условных «холстов» композитного материала. Под первым слоем (вторая цифра шифра «1») понимается холст, состоящий из трех полотен стекло или углеткани шириной 125 мм, либо из одной полосы (ламината) сечением 1,4Ч50мм. Второй слой (вторая цифра шифра «2») — это холст аналогичной ширины, выполненный из шести полотен стекло или углеткани, либо из 2-х полос ламината на основе углепластика вышеуказанного сечения.

Балки «БУ» дополненные звездочкой «* «имели на торцах наклеенных холстов анкеры высотой 250 мм и шириной 100 мм, выполненные из того же композитного материала, что и элементы усиления. Толщина анкерного устройства принималось одинаковой, и состояла из четырех полотен стекло или углеткани.

Образцы второй серии БУg-2−3 и БУg*-2−4 являлись пробными и испытывались с целью оценки надежности клеящего состава, выявления формы разрушения и целесообразности использования полуанкера высотой 125 мм. По результатам испытания этих балок шло определение предполагаемых этапов и уровней загружения исследуемых образцов. Усиление этих балок было выполнено из холста, состоящего из 6 полотен стеклоткани.

Бетон для опытных образцов приготавливался в лабораторной бетономешалке объемом 250 литров, а укладка в металлические формы производилась с использованием глубинного вибратора с диаметром вибробулавы равным 50 мм. В качестве вяжущего при изготовлении бетона использовался портландцемент Новороссийского завода «Пролетарий» активностью 500. Состав тяжелого бетона приведен выше в табл. 1. Все опытные образцы были изготовлены в июне-августе 2011 г. при температуре 23−27О С.

Одновременно с балками изготавливались 3−5 кубов с ребром 15см — для определения кубиковой прочности бетона и его класса. Через 8−12 часов после бетонирования опытные балки и кубы в формах покрывались тряпками или опилками, влажность которых постоянно поддерживалась. Распалубка всех образцов выполнялась через 4−5 суток после бетонирования. В течение последующих 7−10 суток балки и кубы поливались водой и далее до момента усиления и испытания хранились в закрытом полуподвальном помещении лаборатории кафедры при температуре 22 ± 5 О С .

Кубиковая прочность бетона для опытных образцов определялась в день испытания одной из балок — близнецов. Все прочностные показатели бетона для опытных балок, необходимые для дальнейшей обработки результатов эксперимента и последующего анализа, приведены в табл.1.

Всего было испытано 11 серий образцов из 3−5 стандартных кубов с ребром 150 мм. по ГОСТ 1080–90 [4]. Разброс кубиковой прочности по каждой серии не превышал 11,4% и не более ± 7,8% от среднего значения. Класс бетона В определялся при коэффициенте вариации =0,135. Значения ;; и были определены в зависимости от полученного класса бетона по табл. 6.7 и 6.11 [3] с использованием интерполяции. Аналогичным образом, как уже было отмечено выше, была получена цилиндрическая прочность бетона на осевое сжатие с использованием коэффициентов перевода 0,787 и 0,8 в зависимости от класса бетона [11].

балка арматурный сталь бетон Таблица № 1.

Прочностные характеристики бетона, используемого в опытных образцах.

Этапы испытания балок по виду стальной ар-ры. | Серия балок по виду композитного армирования. | Возраст бетона сут. | Шифр балок. | Опытная прочность бетона, МПа. | Начальн. Модуль Упругост. бетона.  МПа. | |||||

B. | ||||||||||

| ||||||||||

Этап. | А. | Б-1−1. | 46.05. | 35.85. | 26.10. | 1,98. | 20,88. | 34,76. | ||

Б-1−2. | 46.05. | 35.85. | 26.10. | 1,98. | 20,88. | 34,76. | ||||

Б. | БУg-1−1. | 47.38. | 36.89. | 26.82. | 2,01. | 21,46. | 35,07. | |||

БУg-1−2. | 47.38. | 36.89. | 26.82. | 2,01. | 21,46. | 35,07. | ||||

В. | БУc-1−1. | 48.19. | 37.52. | 27.26. | 2,03. | 21,81. | 35,28. | |||

БУc-1−2. | 48.19. | 37.52. | 27.26. | 2,03. | 21,81. | 35,28. | ||||

Г. | БУL-1−1. | 44.65. | 34.76. | 25.34. | 1,94. | 20,27. | 34,41. | |||

БУL-1−2. | 44.65. | 34.76. | 25.34. | 1,94. | 20,27. | 34,41. | ||||

Д. | БУL*-1−1. | 34.26. | 24.98. | 1,92. | 19,98. | 34,2. | ||||

БУL*-1−2. | 34.26. | 24.98. | 1,92. | 19,98. | 34,2. | |||||

Этап. | А. | Б-2−1. | 51.35. | 39.98. | 28.99. | 2,1. | 23,18. | 35,99. | ||

Б-2−2. | 51.35. | 39.98. | 28.99. | 2,1. | 23,18. | 35,99. | ||||

Б. | БУg-2−1. | 48.43. | 37.71. | 27.40. | 2,03. | 21,92. | 35,31. | |||

БУg-2−2. | 48.43. | 37.71. | 27.40. | 2,03. | 21,92. | 35,31. | ||||

БУg-2−3. | 44.55. | 34.69. | 25.28. | 1,94. | 20,22. | 34,37. | ||||

БУg*-2−4. | 44.55. | 34.69. | 25.28. | 1,94. | 20,22. | 34,37. | ||||

В. | БУc-2−1. | 50.85. | 39.59. | 28.71. | 2,09. | 22,97. | 35,88. | |||

БУc-2−2. | 50.85. | 39.59. | 28.71. | 2,09. | 22,97. | 35,88. | ||||

Г. | БУL-2−1. | 46.31. | 36.06. | 26.24. | 1,98. | 20,99. | 34,82. | |||

БУL-2−2. | 46.31. | 36.06. | 26.24. | 1,98. | 20,99. | 34,82. | ||||

Д. | БУL*-2−1. | 48.53. | 37.79. | 27.45. | 2,03. | 21,96. | 35,34. | |||

БУL*-2−2. | 48.53. | 37.79. | 27.45. | 2,03. | 21,96. | 35,34. | ||||

Примечание: обозначение цилиндрической прочности — fckn принято согласно EN 1992;1−1:2004(E) [11].

- 1. П. П. Польской, Д. Р. Маилян «Композитные материалы — как основа эффективности в строительстве и реконструкции зданий и сооружений»: Эл. журнал «Инженерный вестник дона», № 4, Ростов-на-дону, 2012.

- 2. П. П. Польской, Мерват Хишмах, Михуб Ахмад. «О влиянии стеклопластиковой арматуры на прочность нормальных сечений изгибаемых элементов из тяжелого бетона».: Эл. Журнал «Инженерный вестник Дона» № 4, Ростов-на-Дону, 2012.

- 3. СП63.13 330.2012 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52−01−2003. М.: ФАУ"ФЦС", 2012. С. 155.

- 4. ГОСТ 10 180–90 Бетоны. Методы определения прочности по контрольным образцам. Введ. 1991;01−01. М.: Изд-во стандартов, 1990. с. 36.

- 5. ГОСТ 12 004;81: Сталь арматурная. Методы испытания на растяжение. Введ.01.07.1983. М.: Изд-во стандартов, 1981.

- 6. ГОСТ 25.601−80 «Методы механических испытаний композиционных материалов с полимерной матрицей (композитов) Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах».

- 7. Руководство по усилению железобетонных конструкций композитными материалами. Под руководством д.т.н., проф. В. А. Клевцова. М.: НИИЖБ, 2006. 48 с.

- 8. ГОСТ 8829–94 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний загружением. Правила оценки прочности, жесткости и трещиностойкости. Взамен ГОСТ 8829–85; введ. 01.01.1998. М.: Госстрой России ГУП ЦПП, 1997. 33 с.

- 9. Guide for the Design and Construction of Externally Bonded FRP Systems for Strengthening Concrete Structures. ACI 440.2R-02. American Concrete Institute.

- 10. Guide for the design and construction of externally bonded FRP systems for strengthening concrete tructures. ACI 440.2R-08. American Concrete Institute.

- 11. Eurocode 2: Design of concrete structures — Part 1−1: General rules and rules for buildings, 2004.