Технологическая часть.

Монтаж сборных железобетонных конструкций

К атмосферным колоннам обычно относят колонны, в верхней части которых рабочее давление незначительно превышает атмосферное и определяется сопротивлением коммуникаций и аппаратуры, расположенных на потоке движения паров ректификата после колонны. Давление в нижней части колонны зависит в основном от сопротивления ее внутренних устройств и может значительно превышать атмосферное (например, колонна… Читать ещё >

Технологическая часть. Монтаж сборных железобетонных конструкций (реферат, курсовая, диплом, контрольная)

Литературный обзор существующих конструкций оборудования

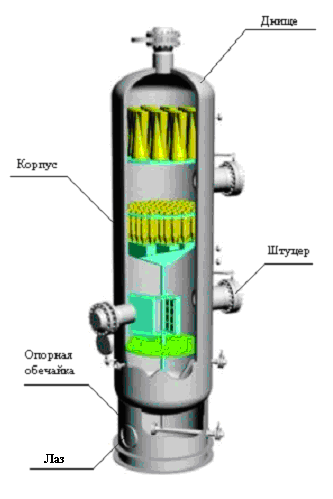

Колонные аппараты-цилиндрические вертикальные сосуды постоянного или переменного сечения, оснащенными внутренними теплои массообменными устройствами (тарелками, насадками), а также вспомогательными узлами, обеспечивающие проведение технологического процесса (ректификации, абсорбции, экстрактивной ректификации, экстракции, прямого теплообмена между паром и жидкостью.

Рис. 1 Схема колонного аппарата

Классификация колонных аппаратов.

Аппараты колонного типа могут быть классифицированы в зависимости от технологического назначения, рабочего давления и типа контактных (массообменных) устройств.

В зависимости от назначения каждый массообменный аппарат носит наименование конкретного, целенаправленного массообменного процесса: ректификационная колонна, абсорбер, адсорбер, экстрактор и т. д.

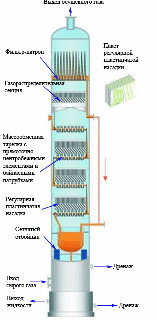

Ректификационная колонна — это аппарат, в котором происходит процесс ректификации, т. е. массообмен между жидкой и паровой фазами для четкого разделения компонентов (смеси двух взаимно растворимых жидкостей с получением целевых продуктов требуемой концентрации). Такое разделение обеспечивается в результате процесса ректификации, под которым понимают двусторонний массообмен между двумя фазами растворов, одна из которых паровая, другая — жидкая. Диффузионный процесс разделения жидкостей ректификацией возможен при условии, что температуры кипения жидкостей различны. Для осуществления диффузии пары и жидкости должны как можно лучше контактировать между собой, двигаясь в ректификационной колонне навстречу друг другу: жидкость под собственным весом сверху вниз, пары — снизу вверх.

Из свойств равновесной системы известно, что при контактировании неравновесных паровой и жидкой фаз система стремится к состоянию равновесия в результате массообмена и теплообмена между этими фазами. Следовательно, для протекания ректификации необходимо, чтобы контактируемые жидкость и пары при одном и том же давлении не были равновесными. Иными словами, нужно, чтобы температура жидкости была ниже температуры паров.

Ректификационные колонны широко применяются в различных отраслях промышленности, в частности, в нефтегазопереработке для разделения нефти и мазута на установках первичной перегонки нефти (АВТ), бензина на установках вторичной перегонки, углеводородных газов на газофракционирующих установках (ГФУ), продуктов реакций на установках.

Рис. 2 Ректификационная колонна

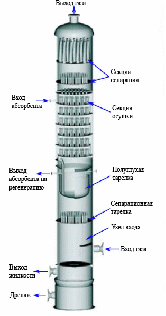

Абсорбер — это аппарат для избирательного поглощения жидкостью (абсорбентом) целевых составных частей исходной газовой смеси.

Процесс абсорбции протекает тогда, когда парциальное давление или концентрация извлекаемого компонента в газовой смеси больше, чем в абсорбенте. Чем больше эта разность, тем интенсивнее переход компонента из газовой смеси в жидкость (абсорбент). Когда парциальное давление или концентрация компонента в жидкости больше, чем в газовой смеси, происходит десорбция — выделение растворенного газа из раствора.

Абсорберы и десорберы работают попарно. В некоторых случаях абсорбцию и десорбцию осуществляют последовательно в одном и том же аппарате. Абсорберы и десорберы обычно конструктивно не отличаются друг от друга.

Рис. 3 Абсорбер с регулярной насадкой Рис.4Абсорбер с комбинированными контактными устройствами

Адсорбер — аппарат, в котором протекает процесс адсорбции, т. е. массообмен между твердой и жидкой фазами для извлечении из смеси нужных компонентов.

Процесс адсорбции заключается в избирательном поглощении вещества поверхностью адсорбента — пористого твердого тела. Такое поглощение объясняется наличием сил взаимного притяжения между молекулами адсорбента и молекулами адсорбируемого вещества. Адсорбенты используют в виде зерен размером до 10 мм и в пылевидном состоянии. Применяют также молекулярные сита — синтетические цеолиты, имеющие поры одинаковых размеров.

Адсорбцию обычно применяют для разделения «бедных» смесей (содержащих незначительные количества поглощаемых веществ) и смесей, состоящих из трудноразделяемых компонентов. На нефтеперерабатывающих заводах путем адсорбции производят очистку масел и парафина, извлечение бензина из углеводородных газов, осушку газов, воздуха и т. п.

Поглощенное адсорбентом вещество выделяется из него десорбцией — процессом, обратным адсорбции. В результате десорбции и последующей обработки адсорбента он регенерируется и может быть использован вновь.

Десорбцию и регенерацию адсорбента проводят водяным паром и различными жидкостями, из которых затем извлекают целевые вещества. Нецелевые компоненты можно выжигать, если при этом регенерируемый адсорбент не потеряет присущих ему свойств.

В большинстве случаев адсорберы и десорберы — колонные аппараты. Наиболее сложны аппараты непрерывного действия — адсорберы с движущимся зернистым адсорбентом и адсорберы с кипящим слоем адсорбента.

Экстрактор — аппарат, в котором осуществляется процесс экстракции, т. е. массообмен между двумя жидкими фазами для удаления из смеси нежелательных компонентов и т. д.

Жидкостную экстракцию в нефтепереработке применяют для очистки масел, а также в производстве дизельного топлива и керосина. Процесс экстракции заключается в разделении смеси компонентов путем обработки твердой или жидкой фазы жидким избирательным растворителем. В качестве избирательных растворителей используют фурфурол, фенол, жидкий сернистый ангидрид, диэтиленгликоль, жидкий пропан и др.

Конструкции экстракторов должны обеспечить тщательное контактирование массообменивающихся фаз и их последующее разделение. Большинство экстракторов представляет собой колонны с тарелками или насадкой. В колоннах экстракция осуществляется контактированием в противотоке рафинатного и экстрактного растворов.

В зависимости от применяемого давления колонные аппараты подразделяются на атмосферные, вакуумные и колонны, работающие под избыточным давлением.

К атмосферным колоннам обычно относят колонны, в верхней части которых рабочее давление незначительно превышает атмосферное и определяется сопротивлением коммуникаций и аппаратуры, расположенных на потоке движения паров ректификата после колонны. Давление в нижней части колонны зависит в основном от сопротивления ее внутренних устройств и может значительно превышать атмосферное (например, колонна для разделения смеси этилбензола и ксилолов). В колоннах, работающих под избыточным давлением, величина последнего может значительно превышать атмосферное — давление может достигать 100 и более МПа.

Давление является одним из важных факторов эксплуатации колонн. Например, для процессов ректификации главной предпосылкой для его выбора является температурный режим процесса. Повышенное давление позволяет осуществить фракционирование при высоких температурах, что необходимо в случае разделения смесей, состоящих из компонентов с низкими температурами кипения (ректификация низкомолекулярных углеводородов).

В ректификационной колонне давление меняется по высоте аппарата в зависимости от гидравлических сопротивлений тарелок и отбойных устройств.

Для разделения компонентов с высокой температурой кипения ректификацию нужно проводить при низких температурах, чтобы избежать разложения высокомолекулярных углеводородов — при температуре их кипения. С этой целью ректификацию проводят в вакуумных колоннах, где температуры кипения искусственно снижают в зависимости от величины вакуума. Особенно распространены вакуумные колонны, применяемые на мазутоперегонных установках для получения масляных дистиллятов.

В вакуумных колоннах давление ниже атмосферного (создано разрежение), что позволяет снизить рабочую температуру процесса и избежать разложения продукта (разделение мазута, производство стирола, синтетических жирных, кислот и др.). Величина остаточного давления в колонне определяется физико-химическими свойствами разделяемых продуктов и главным образом допустимой максимальной температурой их нагрева без заметного разложения.

Массообменные контактные устройства.

Для обеспечения эффективного контактирования фаз, как было сказано ранее, массообменные колонны снабжаются массообменными устройствами.

В настоящее время известно большое количество разнообразных массообменных устройств, при этом продолжается разработка новых прогрессивных. Это объясняется тем, что к массообменным устройствам предъявляется большое количество требований, многие из которых противоречат друг другу. Поэтому невозможно разработать универсальной конструкции массообменных устройств.

Области применения контактных устройств определяются свойствами разделяемых смесей, рабочим давлением в аппарате, нагрузками по пару (газу) и жидкости и т. п.

К конструкциям массообменных устройств предъявляются следующие основные требования: дешевизна, простота в обслуживании, высокая производительность, максимально развитая поверхность контакта между фазами и эффективность передачи массы вещества из одной фазы в другую, устойчивость режима в широком диапазоне нагрузок, максимальная пропускная способность по паровой (газовой) и жидкой фазе, минимальное гидравлическое сопротивление, прочность конструкции и долговечность и т. д.

В зависимости от способа организации контакта фаз массообменные устройства обычно подразделяют на тарельчатые, насадочные и роторные.

Около 60% изготавливаемых колонных аппаратов для абсорбции и ректификации представляют собой тарельчатые колонны, остальные насадочные. Последние при правильной организации гидродинамики процесса часто более экономичны, чем тарельчатые.

В колонные аппараты подразделяют на тарельчатые, насадочные и пленочные.

Роторные и пленочные из-за сложности изготовления и высокой стоимости мало используются в промышленности, поэтому здесь не рассматриваются.

Тарельчатые массообменные устройства.

В нефтеперерабатывающей промышленности наибольшее распространение находят тарельчатые колонные аппараты. В тарельчатой колонне процесс массообмена осуществляется путем многократного ступенчатого контактирования двух фаз. Для этой цели она и снабжается специальными устройствами — тарелками, на которых в основном и происходит массообмен, если не считать незначительного массообмена в свободном объеме колонны. Тарелки монтируют горизонтально внутри колонны.

В ректификационных колоннах применяются тарелки различных конструкций, существенно различающиеся по своим рабочим характеристикам и технико-экономическим данным.

При оценке конструкций тарелок обычно принимают во внимание следующие показатели:

- 1. производительность;

- 2. гидравлическое сопротивление;

- 3. эффективность при разных рабочих нагрузках;

- 4. диапазон рабочих нагрузок в условиях достаточно высокой эффективности;

- 5. сопротивление одной теоретической тарелки при разных рабочих нагрузках;

- 6. возможность работы на средах, склонных к образованию инкрустаций, к полимеризации и т. п.;

- 7. простоту конструкции, проявляющуюся в трудоемкости изготовления, монтажа, ремонтов;

- 8. металлоемкость.

Тарелок универсальных конструкций, как и других массообменных устройств, не существует. В большинстве случаев для оценки достаточно иметь данные по показателям а, в и г; если они различаются сравнительно слабо, то анализируют показатели е, ж и з. Показатели б и д имеют большое значение для вакуумных и многотарельчатых колонн, где решающую роль играет сопротивление аппарата. Поэтому в целом ряде случаев для вакуумных колонн может оказаться целесообразным применение тарелок, обладающих относительно низкой эффективностью и малым гидравлическим сопротивлением.

Основы классификации тарельчатых массообменных устройств.

В настоящее время в промышленной практике известны сотни различных конструкций тарелок, многие из которых имеют лишь чисто познавательное значение. Другие конструкции, хотя и различаются отдельными элементами, в практической области имеют равноценные основные показатели. Вплоть до настоящего времени нет достаточно стройной классификации тарельчатых устройств, хотя попытки в этом направлении делались неоднократно. Поэтому здесь будут приведены лишь общие принципы, которые позволят ориентироваться во всем многообразии имеющихся конструкций тарелок и производить их предварительную оценку.