Объемная штамповка.

Технологические процессы в машиностроении

Такие операции, как пробивка, осадка, высадка, прошивка, протяжка, охарактеризованные при рассмотрении ковки, используются также и при объемной штамповке. Кроме них она включает в себя следующие технологические операции: Недостатком метода является применение специального инструмента — штампа для изготовления одного конкретного типа поковок: штамп сложнее и дороже, чем универсальный инструмент… Читать ещё >

Объемная штамповка. Технологические процессы в машиностроении (реферат, курсовая, диплом, контрольная)

Объемная штамповка представляет собой процесс изготовления поковок в штампах, имеющих полость, заполняемую металлом в горячем или холодном состоянии. Возможности объемной штамповки приведены в табл. 9.1.

Таблица 9.1

Технологические возможности объемной штамповки

Параметры процессов. | Горячая. | Полугорячая. | Холодная. |

Достижимая точность размеров, квалитет*. | 12−16. | 9−12. | 7−11. |

Шероховатость поверхности, мкм. | |||

Масса поковок, кг. | 0,005−1500. | 0,1−50. | 0,001−30. |

Возможности образования формы. | Без ограничений. | По возможности тела вращения. | Главным образом тела вращения. |

Предварительная обработка. | Не требуется. | Отжиг, фосфатирование. | |

Промежуточная обработка. | |||

Порог рентабельности, шт. при массе 1 кг. | 10 000. | ||

Стойкость штампа, шт. | 2000;5000. | 10 000- 20 000. | 20 000- 60 000. |

* См. Примеч, к табл. 10.2.

Горячая объемная штамповка

Метод позволяет получать поковки сложной формы (более сложной, чем при ковке) с более высокой точностью и более высокими показателями механических свойств. Ее ведут на кривошипных горячештамповочных прессах и винтовых прессах двойного действия. Эффективно применение многоплунжерных прессов с продольным разъемом инструмента для штамповки поковок типа крестовин, тройников, угольников.

Недостатком метода является применение специального инструмента — штампа для изготовления одного конкретного типа поковок: штамп сложнее и дороже, чем универсальный инструмент. Примеры поковок показаны на рис. 9.75.

Рис. 9.75. Внешний вид поковок:

а — алюминиевая; б — магниевая; в — стальные.

Холодная объемная штамповка

Это один из самых экономичных процессов получения высокоточных и прочных заготовок с благоприятным расположением волокон и очень хорошей поверхностью. Большая экономия металла и сокращение последующей механической обработки делают выгодным изготовление даже небольших партий деталей.

Холодная объемная штамповка по сравнению с горячей имеет ряд преимуществ: нет операций нагрева металла, операций, необходимых для удаления окалины, обезуглероживания поверхностного слоя металла и др. Ее широко применяют для изготовления различных стандартных, нормализованных деталей, например болтов, винтов, заклепок, шариков, роликов, колец подшипников качения, поршневых пальцев и т. д., а также оригинальных деталей.

Детали, изготовляемые холодной объемной штамповкой, нередко доделывают резанием: подрезают торцы, прорезают узкие пазы, сверлят отверстия малых диаметров и др.

Для проведения процесса используют прессы с механическим и гидравлическим приводом с рабочим усилием 40−150 т. На рис. 9.76 показан гидравлический пресс, имеющий ползун с восемью направляющими поверхностями.

Рис. 9.76. Пресс гидравлический для холодной объемной штамповки.

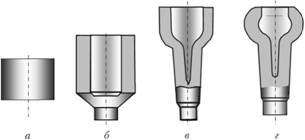

Детали можно получать прямым и обратным выдавливанием, редуцированием, высадкой и другими процессами. Пример изготовления шарового пальца методом холодной штамповки в четыре перехода показан на рис. 9.77.

Рис. 9.77. Переходы при штамповке шарового пальца с пустотелой головкой и стержнем:

а — комбинированное выдавливание; б — обжим стержня; в — обжим головки; г — готовая летать.

Технологические операции объемной штамповки

Такие операции, как пробивка, осадка, высадка, прошивка, протяжка, охарактеризованные при рассмотрении ковки, используются также и при объемной штамповке. Кроме них она включает в себя следующие технологические операции:

- • отрубку — полное отделение части заготовки по незамкнутому контуру путем внедрения инструмента;

- • разрубку — разделение поковки или штампованной заготовки на части путем внедрения инструмента;

- • обрезку — удаление излишков металла путем сдвига;

- • чеканку — образование на поверхности заготовки рельефных изображений за счет перераспределения металла;

- • калибровку — повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности;

- • правку давлением — устранение искажений формы заготовки;

- • подкатку — увеличение площади поперечного сечения заготовки на отдельных участках за счет ее уменьшения у исходной заготовки на других участках при незначительном удлинении;

- • выдавливание — штамповка заготовки вытеснением металла исходной заготовки в полость и (или) отверстие ручья;

- • редуцирование — уменьшение площади поперечного сечения заготовки при проталкивании ее через калибрующую матрицу усилием, направленным вдоль оси заготовки.