Разработка системы обеспечения клиентов запасных частями

В последнее время наблюдается развитие систем непрерывных перевозок, тесно координируемых с организацией производства и складирования. Системы перевозок могут заменить региональные склады и привести к значительному повышению рентабельности послепродажного обслуживания в результате сокращения сроков складирования. Подобная переориентация осуществима при условии максимального использования… Читать ещё >

Разработка системы обеспечения клиентов запасных частями (реферат, курсовая, диплом, контрольная)

Эффективная система обеспечения клиентов запасными частями подразумевает необходимость разработки планов маркетинга запасных частей, скоординированных с планами маркетинга машин и сервиса. Маркетинг запасных частей предусматривает решение следующих основных задач:

- • исследование рынка, его возможностей, проблем и перспектив;

- • определение товарной политики (планирование номенклатуры, разработка методов поставок, создание упаковки, выбор способов транспортировки);

- • формирование сбытовой политики (выбор каналов сбыта, разработка политики цен и условий продажи, составление прейскурантов);

- • перспективное планирование (постановка долгосрочных целей, прогнозирование сбыта, разработка бюджета);

- • контроль выполнения плана маркетинга (проверка правильности прогнозов, контроль соответствия хода выполнения плана поставленным задачам, контроль исполнения бюджета, корректировка плана).

Важно на основе прогнозов своевременно предусматривать где, когда и в каком количестве потребуются запасные части, и обеспечивать их регулярную поставку. При этом необходимо учитывать неравномерность спроса в течение года даже на одну и ту же деталь, не говоря уже о разных компонентах.

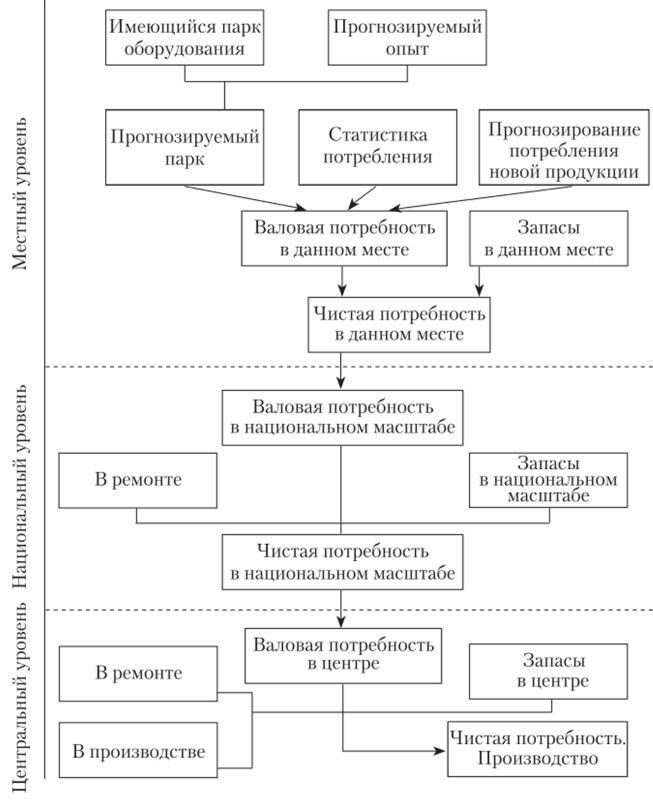

Колебания спроса на запасные части вызываются экономическими, техническими, сезонными, климатическими факторами, проявление и силу воздействия которых необходимо предусматривать. На рис. 5.4 представлен план системы выявления потребностей в запасных частях[1].

Бывший председатель правления Catei^pillar У. Науманн, рассказывал, что в самом начале своей деятельности, в послевоенные годы, фирма приняла фундаментально важное решение, которое долгое время влияло на то, как она ведет свои дела: «…потребители могут рассчитывать на наличие запасных частей безотносительно к тому, где они используют наши машины. Это важное соображение, поскольку речь идет о производстве высокоиодвижной техники. Сирот у нас нет. Машина, изготовленная на одном заводе, не отличается от той, что сделана на другом, нужные им запасные части взаимозаменяемы, и получить их можно повсюду в мире»[2].

Рис. 5.4. План системы выявления потребностей в запасных частях.

Выпуск запасных частей планируют исходя из норм расхода, установленных по данным предыдущих лет, а также коррективов с учетом количества, структуры и возраста парка оборудования, находящегося в эксплуатации и намечаемого к выпуску на ближайший год. Если потребность в какой-либо детали сильно возрастает по сравнению с запланированным количеством, это говорит либо об ошибке в расчете, либо о какой-то конструктивной недоработке; данные об этом немедленно сообщают производственникам для принятия мер.

При планировании учитываются, кроме того, следующие сведения:

- • срок службы оборудования отдельно по каждому году ввода в эксплуатацию;

- • средний срок службы оборудования данного типа в стране;

- • качество применяемых топлива и масел;

- • квалификация персонала, обслуживающего и эксплуатирующего технику;

- • технические возможности ремонтных предприятий и качество ремонта;

- • перечень наиболее часто выходящих из строя деталей и агрегатов;

- • условия работы.

Основной метод планирования — краткосрочный (трехмесячный). Кроме того, только количество, указанное для первого месяца, является твердым заказом. Для последующих месяцев оно приблизительно и уточняется за две-три недели до наступления данного месяца. Обычно объем заказа изменяют на 1—5% в сторону увеличения рассчитанного количества, чтобы избежать риска отсутствия нужной детали на складе.

Перспективное планирование (прогнозирование) ведут на два-три года вперед. Потребность в запасных частях может определяться по-разному — в процентах на одну машину, в стоимостном выражении или в натуральных единицах (но группам деталей).

Фирма Fiat установила, что в Италии расход запасных частей на одну из марок ее автомобилей — 18,8 кг/год, причем в первые пять лет эксплуатации — в среднем 24 кг/год, а в последующие четыре года — 11 кг/год. На этом основании ведутся расчеты капитальных вложений, разрабатываются организационные мероприятия[3].

Однако каждая фирма в рамках своей маркетинговой политики самостоятельно ведет статистику расхода деталей и устанавливает нормы их расхода (естественно, не для покупателей, эксплуатирующих технику, а для расчетов отдела запасных частей).

Затраты, связанные с работой складов запасных частей, составляют обычно около 18% совокупной стоимости хранящихся на них запасных частей. В эту сумму входят: содержание склада — 3%, страхование и налоги — 1%, погрузочно-разгрузочные работы и учет — 4%, потери от порчи, естественной убыли, уценки и полного устаревания — 5%, процент на вложенный в запасы капитал — 5%[4].

В последнее время наблюдается развитие систем непрерывных перевозок, тесно координируемых с организацией производства и складирования. Системы перевозок могут заменить региональные склады и привести к значительному повышению рентабельности послепродажного обслуживания в результате сокращения сроков складирования. Подобная переориентация осуществима при условии максимального использования возможностей информатики с целью сокращения времени обработки заказов и ускорения операций по физической подготовке товара на складе. Кроме того, при планировании системы перевозок запасных частей за исходную точку необходимо брать конечный результат, т.с. основой планирования должно быть время прибытия товара в пункт назначения.

Крупнейшие в мире автомобильные корпорации — американские Ford Motor, General Motors и германская Daimler Chrysler — сообщили, что приступают к созданию крупнейшего в мире специализированного интернетрынка, через который они собираются закупать необходимое сырье, комплектующие детали и другие товары, расходы на которые для всех трех компаний достигнут примерно 250 млрд долл, в год.

Директора корпораций полагают, что новая система обойдется в 200 млн долл., при этом она позволит корпорациям участвовать в тендерах на любой контракт, закупать сырье и оборудование без многораундных переговоров. В связи с этим в ближайшие годы автомобильные корпорации смогут сократить себестоимость закупок на 10%. Кроме того, рынок в Сети будет способствовать ускорению производственного процесса. В будущем станет возможно доставлять покупателям автомобили, изготовленные, но их заказу в течение 10—20 дней, а не за два месяца, как сейчас.

Современные информационные технологии все активнее берутся на вооружение фирмами для обеспечения максимальной удовлетворенности клиентов. Например, у каждого владельца самолета Boeing есть доступ на специальный раздел корпоративного сайта Boeingy где он может оставить заявку на понадобившуюся деталь. Судьбу заказа можно отслеживать в режиме реального времени на сайте: с какого склада везут деталь, сколько времени занимает дорога[5].

Фирма Renault осуществляет информационную поддержку торговли запасными частями и сервиса с помощью информационной системы Dialogys, размещенной на компакт-дисках и содержащей электронные каталоги запасных частей, каталоги специального инструмента для их замены, прейскуранты, инструкции по ремонту, информацию о конструктивных изменениях и другие полезные сведения.

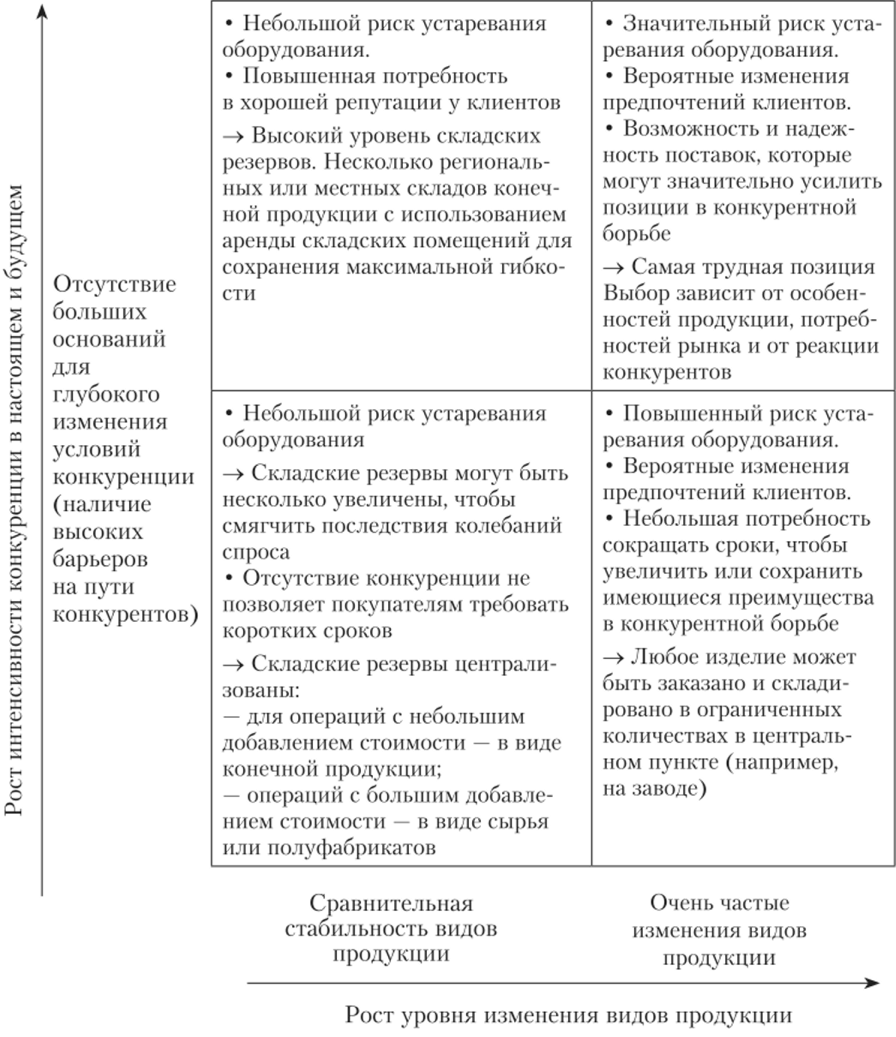

Варианты организации складирования, применяемые фирмами, внедряющими новшества, представлены на рис. 5.5[6].

Примеры из практики Компания «Хьюлетт-Паккард АО» для лучшего обслуживания клиентов располагает складом запасных частей в Москве. Оперативный склад разделен на две половины: одна выделена под обслуживание стандартных гарантий, вторая отведена иод особые гарантийные условия, например со временем реакции 4 часа. В последнем случае склад покрывает 100%-ную потребность в запасных частях. Состояние склада постоянно отслеживается, и запасы пополняются. Если на московском складе чего-то не оказывается, то необходимую деталь можно заказать по «горячей линии» с одного из европейских складов, и доставка занимает в некоторых особых случаях всего несколько часов.

Ford Motor Company открыла в Москве центральный склад запасных частей и организовала управление работой склада и другими процессами, но дистрибуции запасных частей на базе передовой информационно-технологической системы SAP. Открытие центратьного склада позволит в будущем удовлетворить 98% всех заказов и заниматься реализацией деталей по единым на всей территории России ценам. Официальные дилеры компании Ford имеют возможность 24 часа в сутки размещать заказы в интернет-магазине. Доставка осуществляется «от двери до двери», и при срочном заказе дилеры, находящиеся в Европейской части России, получают товар уже на следующий день. В более отдаленные регионы груз доставляется в течение двух суток[7].

Рис. 5.5. Варианты организации складирования, применяемые фирмами,.

внедряющими новшества.

- [1] Там же. С. 130.

- [2] Питерс Т., Уотермен Р. В поисках эффективного управления. М.: Прогресс, 1986.С. 220.

- [3] Завьялов П. С., Демидов В. Е. Указ. соч. С. 141.

- [4] Там же. С. 142.

- [5] Козырев М. Указ. соч.

- [6] Shapiro Roy D. Get leverage from logistics // Harvard Business Review. 1984. May — June. P. 123.

- [7] Форд. 2005. Июнь. С. 34.