Химические способы сварки и резки металлов

Для осуществления резки необходимо, чтобы температура плавления металла была выше температуры его горения в атмосфере кислорода (в противном случае металл будет плавиться и перейдет в жидкое состояние до резки), температура плавления шлаков была ниже температуры горения металла в атмосфере кислорода (выделение шлаков должно происходить в жидкотекучем состоянии), количества теплоты, выделяющейся… Читать ещё >

Химические способы сварки и резки металлов (реферат, курсовая, диплом, контрольная)

В зависимости от способа превращения химической энергии в тепловую различают термитную и газовую сварку.

Термитная сварка. При термитной сварке (ТС) для нагрева используется энергия горения термитной смеси. Термитная смесь — это смесь порошков алюминия (реже — магния) с оксидами металлов (как правило, оксидом железа).

Источником тепловой энергии при ТС является экзотермическая реакция (с выделением теплоты Q) при разогреве термитной смеси, например реакция взаимодействия порошка алюминия с оксидом железа.

Реакция начинается при предварительном подогреве смеси до температуры 750 °C. В процессе реакции температура возрастает до 3 000 °С (железо и оксид алюминия плавятся при более низких температурах). Вследствие разной плотности железо и оксид алюминия в жидкой фазе разделены (оксид алюминия находится вверху, а железо — внизу). Запас теплоты, аккумулированный такой жидкостью, используется для сварки как давлением, так и плавлением.

Термитная сварка применяется для соединения проводов, труб и рельсовых стыков.

Газовая сварка. Это сварка плавлением, при осуществлении которой для нагрева используется теплота пламени смеси горючих газов с кислородом, сжигаемой с помощью горелки.

Схема газовой сварки (ГС) показана на рис. 3.1. Кромки заготовок / подвергают местному нагреву до оплавления сосредоточенным газовым пламенем 4. Образовавшаяся ванна 6 расплавленного металла контактирует с кромками обоих листов. При перемещении горелки 3 в направлении стрелки металл будет расплавляться под пламенем, а за горелкой — охлаждаться и затвердевать, образуя сварной шов 5. Для увеличения рабочего сечения шва и повышения прочности сварного соединения кромки под сварку выполняют со скосом. Полученный объем заполняют дополнительным металлом, образующимся в результате плавления присадочного прутка 2.

Газовая сварка обладает рядом достоинств. Этот способ сварки сравнительно прост, не требует сложного и дорогостоящего обоРис. 3.1. Схема газовой сварки:

/ — заготовки; 2 — присадочный пруток; 3 — горелка; 4 — газовое пламя; 5 — сварной шов; 6 — ванна расплавленного металла; стрелкой показано направление перемещения горелки рудования, а также источника электроэнергии. Изменяя тепловую мощность пламени, его положение относительно места сварки и скорость сварки, сварщик может регулировать в широких пределах скорость нагрева и охлаждения свариваемого металла. Газовая сварка позволяет соединять почти все металлы, применяемые в технике. Такие металлы, как чугун, медь, латунь и свинец, легче поддаются газовой сварке, чем дуговой.

К недостаткам ГС относятся невысокая скорость нагрева металла и большая зона теплового воздействия на металл. Однако при правильно выбранной мощности пламени, умелом регулировании его состава, надлежащей марке присадочного металла и соответствующей квалификации сварщика ГС обеспечивает получение высококачественных сварных соединений.

Вследствие сравнительно медленного нагрева металла пламенем и относительно невысокой концентрации теплоты при нагреве производительность ГС существенно снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, а при толщине 10 мм — лишь 2 м/ч. Поэтому ГС стали толщиной свыше 6 мм низкопроизводительна.

Стоимость горючего газа (ацетилена) и кислорода при газовой сварке выше стоимости электроэнергии при дуговой и контактной сварке. Вследствие этого ГС обходится дороже, чем электрическая. Процесс ГС в отличие от электрической сварки труднее поддается механизации и автоматизации. Поэтому автоматическая ГС многопламенными линейными горелками осуществляется только при соединении обечаек и труб из тонкого металла продольными швами.

Газовая сварка имеет следующие области применения:

- • изготовление и ремонт изделий из тонколистовой стали (сварка сосудов и резервуаров небольшой вместимости, устранение трещин, сварка заплат);

- • сварка трубопроводов малого и среднего диаметров (до 100 мм) и фасонных частей к ним;

- • ремонтная сварка литых изделий из чугуна, бронзы и силумина (устранение литейных дефектов);

- • сварка изделий из алюминия и его сплавов, меди, латуни и свинца;

- • наплавка латуни на детали из стали и чугуна;

- • сварка кованого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы;

- • низкотемпературная сварка чугуна.

Газы для газовой с в, а р к и. При ГС используются следующие горючие газы: ацетилен, водород, коксовый газ, метан, пропан, бутан, пары керосина и бензина (табл. 3.1).

Основным горючим газом является ацетилен — взрывоопасный и ядовитый для человека бесцветный газ с резким запахом. Его получают термоокислительным пиролизом метана в смеси природного газа с кислородом или в специальных ацетиленовых генераторах при взаимодействии карбида кальция с водой:

Из 1 кг карбида кальция образуется 0,23…0,28 м3 газообразного ацетилена с выделением до 2 МДж теплоты.

Оборудование для газовой с ва р к и. Ацетиленовые генераторы — это аппараты для получения ацетилена из карбида кальция.

Согласно ГОСТ 5190–78* ацетиленовые генераторы различают по производительности — 0,5; 0,75; 1,25; 2,5; 3,5; 5; 10; 20; 40; 80; 160; 320 и 640 м3/ч ацетилена; способу применения— передвижные (производительностью до 3,2 м3/ч) и стационарные (производительностью 5…320 м3/ч); давлению вырабатываемого ацетилена — низкого (до 10 кПа), сред;

Табл и ца 3.1.

Характеристики горючих газов, применяемых при сварке.

Наименование. | Плотность при нормальных условиях, г/см3 | Температура пламени при сгорании в кислороде, °С. | Расход кислорода на 1 м3 горючего газа, м3 | Пределы взрываемости, %, горючей смеси. | |

с воздухом. | с кислородом. | ||||

Ацетилен. | 1,09. | 3 050… 3 200. | 1,0… 1.3. | 2,2…81,0. | 2,3 …93,0. |

Метан. | 0,67. | 2 400…2 700. | 1,5… 1.8. | 4^. оо. ON. | 5,0…58,2. |

Пропан. | 1,88. | 2 600…2 750. | 3,4…3,8. | 2,0…9,5. | 2,0…48,0. |

Бутан. | 2,54. | 2 400… 2 500. | 3,2…3,4. | 1,5…8,5. | 2,0…45,0. |

него (10… 150 кПа) и высокого (более 150 кПа) давления; системе регулирования взаимодействия карбида кальция с водой — с количественным регулированием и регулированием продолжительности взаимодействия.

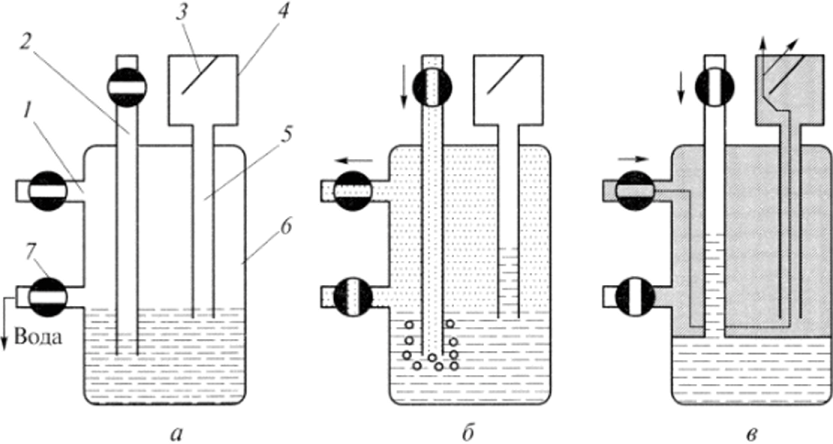

В генераторах с количественным регулированием осуществляют дозирование карбида кальция или воды. Если дозируется карбид кальция, то система называется «карбид в воду» (КВ). При дозировании воды и одновременной загрузке всего количества карбида кальция система называется «вода на карбид» (ВК). Применяют также комбинированную систему с дозированием обоих веществ.

В генераторах с регулированием продолжительности взаимодействия карбида кальция с водой их контакт происходит периодически. Если подвижным веществом является карбид кальция, то система носит название «погружение карбида» (ПК), а если вода, то «вытеснение воды» (ВВ). Для обеспечения точного регулирования газообразования и уменьшения сброса газа в атмосферу применяют комбинацию двух указанных систем в одном генераторе.

В генераторах системы КВ производительностью свыше 20 м3/ч (мод. ГПР-65 и ГРК-10) в постоянный объем воды подают карбид кальция. Количество образующегося газа регулируют подачей карбида. Эта система обеспечивает высокую эффективность взаимодействия компонентов и теплоотвода при разложении карбида кальция водой и позволяет получать чистый охлажденный газ. Модификация генераторов этой системы допускает повышение производительности на 50%. Недостатком таких генераторов является значительный расход воды и обусловленные этим большие размеры аппарата, а также значительное количество отходов — жидкого ила. Они требуют сложных механизмов для регулирования подачи карбида кальция.

В генераторах системы ВК (мод. МГ-65) карбид засыпают в специальное загрузочное устройство и периодически подают воду. Количество образующегося газа регулируют подачей воды. Генераторы этой системы имеют более простую конструкцию, дешевле в изготовлении и более удобны в эксплуатации. Они требуют небольшого количества воды и способны работать на карбиде кальция с разной грануляцией. Для них характерно небольшое количество отходов в виде жидкой гашеной извести. Недостатком этих генераторов является перегрев ацетилена в зоне реакции и неполное разложение карбида кальция. Они не подлежат модернизации с целью повышения производительности. Генераторы системы ВК выпускают преимущественно передвижного типа.

В генераторах системы ВВ (мод. ГВД-0,8, МГВ-0,8 и ACM-1−66) вода и карбид периодически соприкасаются. Эти генераторы достаточно надежны и удобны в работе; допускается их модернизация. Недостатком генераторов данной системы является возмож;

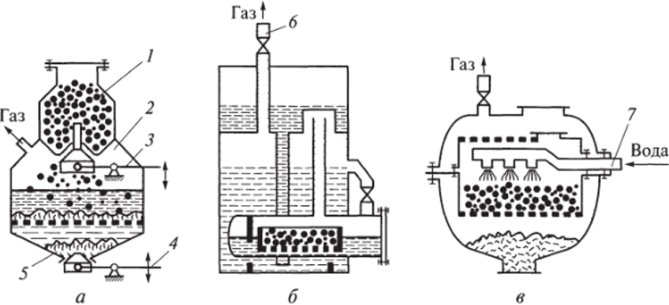

Рис. 3.2. Схемы ацетиленовых генераторов систем КВ (а), ВК (б) и В К с сухим вариантом процесса (в):

/ — бункер (барабан с карбидом кальция); 2 — газосборник; 3 — механизм подачи карбида; 4 — механизм спуска ила; 5 — ил; 6 — система отбора газа; 7 — механизм подачи воды; вертикальными стрелками показаны перемещения элементов механизма ность перегрева газа и спекания извести в зоне реакции в случае внезапного прекращения отбора газа при повышенном расходе, так как при этом одновременно смачивается большое количество карбида кальция. Система ВВ находит применение в генераторах производительностью до 10 м3/ч.

Независимо от конструкции все ацетиленовые генераторы (рис. 3.2) состоят из следующих основных частей: бункер 1 (барабан с карбидом кальция), газосборник 2, механизм 3 подачи карбида, механизм 4 спуска ила 5, система 6 отбора газа и механизм 7 подачи воды.

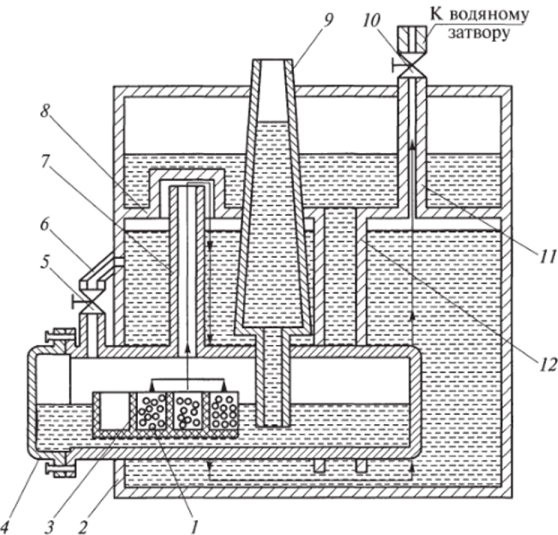

Рассмотрим устройство и принцип действия передвижного генератора низкого давления мод. ГНВ-1,25 (рис. 3.3) комбинированной системы ВК и ВВ.

Корпус 2 генератора разделен перегородкой 3 соединена с нижней частью корпуса с помощью резинового шланга б, вентиля 5 и трубки 7. Конусообразный сосуд 9 сообщается с атмосферой в своей верхней части. Верхняя часть генератора соединена с нижней частью посредством трубки 12. Выделяющийся газ поступает в газовую магистраль через вентиль 10.

В сухую реторту устанавливают корзину с карбидом кальция и закрывают ее герметичной крышкой 4. В верхнюю полость генератора заливают воду при закрытом вентиле 5 и открытом вентиле Ю. Вода через трубку 12 поступает в нижнюю полость генератора. При открытом вентиле 5 вода направляется в реторту. Образующийся при реакции с водой ацетилен по трубке 7 поступает в нижнюю.

Рис. 3.3. Устройство передвижного генератора низкого давления мод. ГНВ-1,25 комбинированной системы ВК и ВВ:

/ — карбид кальция; 2 — корпус; 3 — реторта; 4 — крышка; 5, 10— вентили; 6 — шланг; 7, //, 12 — трубки; 8 — перегородка; 9 — конусообразный сосуд полость генератора, вытесняя из нее часть воды и открывая доступ к трубке / /.

Поскольку образующееся количество ацетилена больше расходуемого при газовой сварке, продолжается вытеснение воды из нижней полости. Как только уровень воды достигнет уровня вентиля 5, ее подача из нижней полости в реторту прекращается. Однако давление ацетилена в нижней полости генератора и реторте продолжает повышаться, но более медленно.

Под действием давления вода из реторты вытесняется в конусообразный сосуд. Сокращается объем карбида, соприкасающегося с водой, и уменьшается выделение ацетилена. По мере отбора ацетилена его давление в генераторе снижается. Вода из конусообразного сосуда поступает в реторту, и увеличивается образование ацетилена.

При работе газовой горелки возможен обратный удар пламени — воспламенение ацетиленокислородной смеси в каналах горелки и распространение пламени навстречу потоку ацетилена. Иногда пламя проходит даже в ацетиленовый шланг, и если на его пути нет преграды, то пламя пройдет в ацетиленопровод или генератор, что приведет к взрыву ацетилена.

Горение ацетиленокислородной смеси, т. е. распространение в ней пламени, происходит с определенной скоростью, зависящей от состава и температуры смеси. Скорость истечения горючей смеси из отверстия горелки всегда должна быть больше скорости горения. Если скорость истечения станет меньше скорости горения, то пламя может проникнуть в канал горелки и воспламенить в нем горючую смесь. Удар пламени сопровождается хлопком.

Скорость распространения фронта пламени может превысить скорость истечения газов из горелки в следующих случаях:

- • перегрев горелки;

- • засорение ее сопла;

- • опустошение кислородного баллона.

Для защиты ацетиленовых генераторов и газопроводов (при централизованном снабжении газосварочных постов) от взрыва при обратном ударе пламени предусматривают специальные предохранительные устройства — затворы жидкостные (водяные) и сухого типа.

Для генераторов низкого давления применяют водяные затворы открытого типа. В них взрывная волна и пламя, движущиеся навстречу горючему газу, выводятся в атмосферу. Для генераторов среднего давления используют затворы закрытого типа. В них взрывная волна и пламя гасятся внутри затвора.

В корпусе 6 (рис. 3.4, а) водяного затвора открытого типа размещены газоподводящая 2 и предохранительная 5трубки. При заправке затвора водой, ее излишек сливается через контрольный кран 7.

При нормальной работе газовой горелки (рис. 3.4, б) газ через слой воды и газоотводящую трубку I подается к горелке. Если скорость горения газовой смеси больше скорости подачи газа (обратный удар), то пламя газовой горелки достигает газоотводящей трубки и проникает в затвор. Ацетилен, находящийся в затворе, воспламеняется, и газовая волна создает давление на воду. Часть воды уходит в газоподводящую трубку и прерывает подачу ацетилена. Продукты горения ацетилена выводятся наружу через предохранительную трубку и воронку 4. Отбойник 3 необходим для предотвращения выплескивания воды из затвора.

В корпусе водяного затвора закрытого типа (рис. 3.5) размещены газоподводящая трубка /, диск-отражатель 2 и обратный клапан 6. Через наливной штуцер 4 затвор заполняется водой до уровня контрольного крана 5. Г1ри нормальной работе горелки (рис. 3.5, а) ацетилен проходит по газоподводящей трубке, через обратный клапан и слой воды, а затем через ниппель 3 подается к газовой горелке. При обратном ударе пламени (рис. 3.5, б) газовая волна создаст давление на воду, и обратный клапан закрывается. Проходя через зазор между корпусом и диском-отражателем, ударная волна гасится.

Рис. 3.4. Устройство и принцип действия водяного затвора открытого типа:

а — заправка затвора водой; б — нормальная работа горелки; в — обратный удар пламени; / — газоотводящая трубка; 2 газо под водящая трубка; 3 — отбойник;

4 — воронка; 5 — предохранительная трубка; 6 — корпус; 7 — контрольный кран; |; Л — ацетилен; | | — пламя; стрелками показаны направления движе

ния ацетилена и пламени

Рис. 3.5. Устройство и принцип действия водяного затвора закрытого типа:

а — нормальная работа горелки; и — обратный удар пламени; / — газоиодводяшая трубка; 2 — диск-отражатель; 3 — ниппель; 4 — наливной штуцер; 5 — контрольный кран; 6 — обратный клапан

Наиболее безопасно использовать ацетилен, поставляемый в баллонах. Ацетиленовые баллоны окрашены в белый цвет и имеют надпись красного цвета «Ацетилен». Для уменьшения взрывоопасности в них помещают пористый наполнитель (пемза или гранулированный активированный уголь с размером зерен 1 …3,5 мм) и заполняют ацетоном. При давлении 1,5 МПа в 1 дм3 ацетона растворяется до 368 дм3 ацетилена (объем газа, соответствующий нормальным условиям). Максимальное давление в баллонах 1,9 МПа. Ацетиленовые вентили изготавливают из стали. В ацетиленовой аппаратуре запрещено применять медь и сплавы, содержащие свыше 70% меди, так как ацетилен может образовывать с ней взрывчатое соединение — ацетилен истую медь.

При отборе ацетилена из баллона водяной затвор не устанавливают, так как ввиду повышенного давления ацетилена, поступающего в горелку из баллона, обратный удар пламени маловероятен. Кроме того, установленный на баллоне редуктор и заполняющая баллон пористая масса являются надежной защитой баллона от обратного удара пламени.

Кислород поставляют в баллонах голубого цвета с черной надписью «Кислород». При давлении 15 МПа в баллон помещается 600 м3 (при нормальных условиях) газообразного кислорода.

Так как масла и жиры в атмосфере сжатого кислорода способны самовоспламеняться, то вся кислородная аппаратура не должна контактировать с этими веществами. В противном случае возможен взрыв с воронкой глубиной 5 м. Вентили для кислородного баллона изготавливают из латуни, которая не горит в кислороде.

Для деталей вентиля, соприкасающихся с кислородом, нельзя применять сталь, так как она сильно корродирует в среде сжатого влажного кислорода. При случайном попадании масла на детали вентиля или воспламенении от трения фибровой прокладки сальника возможно загорание деталей из стали, так как она горит в струе сжатого кислорода.

Для уменьшения сетевого или баллонного давления газа и обеспечения постоянного рабочего давления в газовых магистралях применяют газовые редукторы.

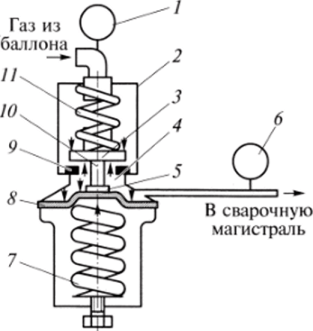

Схема однокамерного газового редуктора показана на рис. 3.6. Запорный клапан 3 редуктора находится под давлением запорной пружины //и гибкой мембраны 8. При нормальном рабочем давлении редуцированного газа в камере 4 низкого давления устанавливается равновесие, запорный клапан прижимается к седлу 9 запорной пружины и преграждает доступ газу из баллона. Гибкая мембрана под воздействием регулировочной пружины 7через нажимной диск 5 и толкач 10 стремится открыть запорный клапан. Изменяя натяжение регулировочной пружины, можно менять рабочее давление.

Рис. 3.6. Схема однокамерного газового редуктора:

/ — манометр высокого давления; 2 — корпус; 3 — запорный клапан; 4 — камера низкого давления; 5 — нажимной диск; 6 — манометр низкого давления; 7 — регулировочная пружина; 8 — гибкая мембрана; 9 — седло запорной пружины; 10 — толкач; // — запорная пружина Более точно поддерживают рабочее давление двухступенчатые редукторы. Они не нуждаются в частой регулировке давления газа в процессе работы и нс замерзают при низких температурах. Однако они имеют более сложное устройство и, следовательно, более высокую стоимость.

Корпуса редукторов для различных газов окрашиваются в тот же цвет, что и газовые баллоны.

Газовые шланги (рукава) необходимы для подвода газов к горелке. В соответствии с ГОСТ 9356–75 газовые шланги изготавливают из вулканизированной резины, армированной тканевым наполнителем. По всей длине шланга несмываемой краской наносят цветную сплошную полосу. Цвет полосы соответствует типу шланга.

Существует несколько типов шлангов: гип 1 — для ацетилена, пропана и других горючих газов (красная полоса, рабочее давление до 0,6 МПа); тип 2 — для горючих жидкостей (желтая полоса, рабочее давление до 0,6 МПа); тип 3 — для кислорода (синяя полоса, рабочее давление — до 1,5 МПа). При работе в условиях низких температур (ниже-35 °С) применяют шланги из морозоустойчивой резины (без цветовой маркировки). Длина шланга должна составлять не менее 8 м. При длине шланга более 20 м потери давления в нем существенно возрастают.

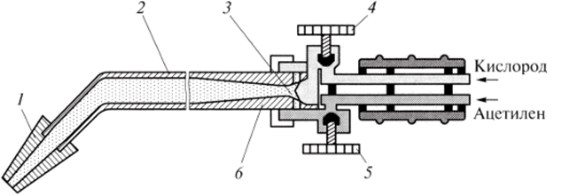

Горелка для газовой сварки — устройство с регулируемым смешением газов для создания направленного газового пламени.

В соответствии с ГОСТ 1077–69 горелки классифицируют по следующим признакам: род применяемого горючего газа или жидкости (ацетиленовые, водородные, для газов-заменителей и горючих жидкостей); назначение (универсальные — для сварки, резки, пайки и наплавки; специализированные — для выполнения одной операции); способ подачи горючего газа и кислорода (инжекторные и безынжекторные); число факелов (однои многопламенные); мощность пла-

Рис. 3.7. Схема газосварочной горелки инжекторного типа:

I — сменный наконечник; 2 — мундштук; 3 — смесительная камера; 4 — кислородный вентиль; 5 — вентиль горючего газа; 6 — кольцевой инжектор;  кислород;

кислород;  — ацетилен;

— ацетилен;  — смесь газов.

— смесь газов.

мен и (сверхмалой мощности — с расходом, дм3/1*, ацетилена.

- 5. .60, малой — 25…700, средней — 50…2500 и большой —

- 2500. .7000); способ применения (ручные и машинные).

Для сварки чаще всего используются наиболее безопасные газосварочные горелки инжекторного типа (рис. 3.7) со встроенным инжектором для подсоса горючего газа струей кислорода.

Под давлением 100…400 МПа кислород поступает в горелку через вентиль 4 и подается в кольцевой инжектор 6. Струя кислорода выходит с большой скоростью из узкого канала инжектора и создает разрежение в смесительной камере J, куда подсасывается горючий газ через вентиль 5. В смесительной камере образуется горючая смесь, которая через мундштук 2 подается к сменному наконечнику /. Во избежание взрыва первым открывают кислородный вентиль, а по окончании сварки в первую очередь отключают горючий газ.

Рекомендации по применению газосварочных горелок инжекторного типа и наконечников приведены в табл. 3.2.

При нагреве мундштука инжекторной горелки инжектирующее действие струи кислорода, вытекающей из сопла инжектора, ухудшается и количество поступающего в горелку ацетилена уменьшается. Вследствие этого состав горючей смеси изменяется, и в ней появляется избыток кислорода. Это свойство инжекторных горелок является их существенным недостатком, которого лишены безынжекторные горелки.

В безынжекторных горелках кислород и ацетилен поступают под одинаковым давлением. Горелки обеспечивают постоянный состав горючей смеси, поэтому горелки большой мощности и многопламенные горелки, работающие в тяжелых условиях и при высокой температуре мундштука, выполняют безынжекторными.

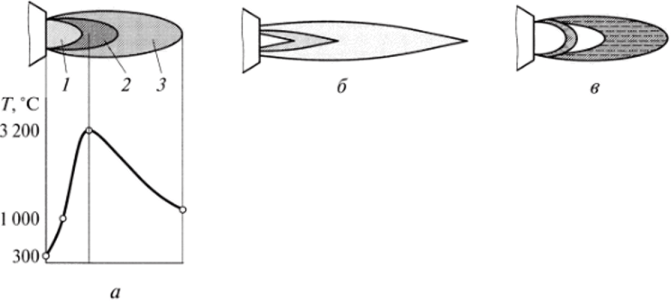

Строение газового пламени. Все горючие газы, содержащие углеводороды, при сгорании образуют сварочное пламя, имеющее три отчетливо видимые зоны (рис. 3.8, а): ядро /, восстаТаблица 3.2.

Рекомендуемые газосварочные горелки инжекторного типа и наконечники при различной толщине свариваемых заготовок из низкоуглеродистых сталей, мм.

№. наконечника. | Тип горелки. | |||

«Москва». | ГС-3. | ГС-4. | «Звездочка». | |

—. | —. | 0,3…0,6. | о К). о. " -о. | |

I. | 0,5… 1,5. | 0,5… 1,5. | 0,5… 1,5. | 0,5… 1,5. |

1,0…3,0. | 1,0…2,5. | 1,0…2,5. | 1,0…2,5. | |

2,5…4,0. | 2,5…4,0. | 2,5…4,0. | 2,5…4,0. | |

4…7. | 4…7. | —. | —. | |

7… 11. | 7… И. | —. | —. | |

10…18. | 10… 18. | —. | —. | |

17…30. | * 17… 30. | —. | —. | |

новительную зону 2 и факел 3. Для ядра характерна форма закругленного, ярко светящегося конуса. Оно состоит из раскаленных частиц углерода, сгорающих в его наружной части.

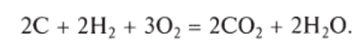

В восстановительной зоне содержится в основном оксид углерода, образующийся в результате сгорания ацетилена:

Восстановительная зона имеет более темный цвет. Наибольшая температура сварочного пламени наблюдается в этой зоне, на расстоянии 2…4 мм от ядра.

Рис. 3.8. Строение и температурное поле ацетиленокислородного пламени:

а — нормальное пламя; б — окислительное пламя; в — науглероживающее пламя; / — ядро; 2 — восстановительная зона; 3 — факел; Т — температура.

Факел состоит из углекислого газа и паров воды, образующихся при сгорании в кислороде углерода и водорода, поступающих из восстановительной зоны, где располагается ацетилен, и из воздуха:

Внешний вид и температура газового пламени зависят от соотношения объемов ацетилена и кислорода в смеси газов, подаваемых в горелку:

где vK — объем кислорода; va — объем ацетилена.

В зависимости от значения р можно получить три вида сварочного пламени: нормальное, окислительное и науглероживающее.

У нормального пламени (см. рис. 3.8, а) р = 1,0… 1,3. Для него характерно отсутствие в восстановительной зоне свободного кислорода и углерода.

Окислительное пламя (рис. 3.8, б) получается при избытке кислорода (р = 1,5… 1,7). Ядро пламени имеет конусообразную форму и бледную окраску, а все пламя приобретает синевато-фиолетовый оттенок, и горение сопровождается характерным шумом. Температура окислительного пламени несколько выше, чем у нормального. При сварке сталей таким пламенем происходит значительное окисление сварного шва, поэтому оно применяется для сварки латуни и пайки твердыми припоями.

Науглероживающее пламя (рис. 3.8, в) образуется при избытке ацетилена (р = 0,95). Ядро может иметь несколько зубчиков, оно теряет резкость очертаний, а на его конце появляется зеленый венчик. Восстановительная зона почти сливается с ядром. При значительном избытке ацетилена (р < 0,95) пламя начинает коптить. Избыточный углерод поглощается расплавленным металлом сварного шва.

Пропан-бутан-кислородное и метан-кислородное пламя обеспечивает значительно более низкие температуры, и его использование ограничено. Пропан-бутан-кислородное пламя применяется для сварки сталей толщиной до 6 мм, сплавов цветных металлов, кислородной резки и металлизации. Метан-кислородное пламя используется для сварки легкоплавких металлов и сплавов, а также пайки.

Металлургические процессы при газовой сварке. Газовая сварка осуществляется при относительно низких скоростях нагрева и охлаждения сварного соединения. Поэтому велика вероятность получения крупнозернистых структур.

При сварке нормальным пламенем сварочная ванна контактирует в основном с водородом и оксидом углерода, образующимися в восстановительной зоне сварочного пламени. Обычно оксид углерода не успевает вступить в химическую реакцию с легирующими элементами стали.

При высоких температурах водород растворяется в расплаве железа. В процессе охлаждения сварочной ванны водород выделяется из расплава, поступает в факел сварочного пламени и сгорает с образованием паров воды. При сварке медных и алюминиевых сплавов, а также высоколегированных сталей выделение водорода приводит к растрескиванию сварного шва и образованию в нем пор.

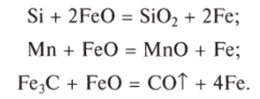

При сварке окислительным пламенем железо интенсивно окисляется:

Образующийся оксид железа FeO окисляет легирующие элементы и углерод, и происходит частичное восстановление железа:

Оксиды марганца и кремния могут остаться в металле сварного шва или всплыть на поверхность сварочной ванны и перейти в шлак. Если содержание марганца, кремния и углерода в сварочной ванне мало, то полного восстановления железа не происходит, что препятствует улучшению механических свойств сварного шва.

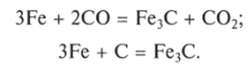

При сварке науглероживающим пламенем оксид углерода и свободный углерод реагируют с железом, образуя его карбид:

Таким образом, происходит науглероживание железа. Эти химические реакции позволяют с помощью науглероживающего пламени выполнять сварку чугуна.

Техггологические особенности газовой сварки. Для получения высококачественного сварного соединения необходимо хорошо подготовить кромки заготовок иод сварку, правильно установить положение горелки, выбрать рациональный способ сварки, определить мощность пламени и диаметр присадочного прутка.

Подготовка кромок заключается в очистке их от масла, окалины и других загрязнений и разделке под сварку.

Очистка свариваемых кромок производится на участках шириной 20…30 мм. Для этого используют пламя сварочной горелки. При нагреве окалина отделяется от основного металла, а краска и масла выгорают.

Далее поверхность свариваемых заготовок зачищают стальной щеткой до металлического блеска. При сварке алюминиевых сплавов свариваемые кромки подвергают травлению в кислоте, а затем промывают и сушат.

Для обеспечения полного плавления металла необходимо провести подгонку кромок свариваемых заготовок. Вид разделки кромок под сварку зависит от типа сварного соединения. Наиболее распространенным при газовой сварке является стыковое соединение.

Заготовки толщиной до 2 мм сваривают встык, с отбортовкой, без присадочного материала или без отбортовки, с присадочным материалом.

Заготовки толщиной 2…5 мм сваривают встык, без отбортовки, с зазором и присадочным материалом.

При сварке заготовок толщиной более 5 мм выполняют Yи Х-образную разделку кромок. Для обеспечения проплавления заготовок на всю толщину угол скоса выбирают в пределах 70…90°.

При сварке заготовок малой толщины допустимы угловые и тавровые соединения. Нахлесточные соединения применимы только при сварке заготовок толщиной менее 3 мм, так как при больших толщинах неравномерный разогрев заготовок вызывает появление значительных внутренних напряжений, деформаций и трещин.

Перед сваркой заготовки предварительно соединяют друг с другом короткими швами — прихватками. При сварке тонких листов длина прихваток должна составлять не более 5 мм, а расстояние между ними — 50… 100 мм.

При сварке толстых листов и выполнении протяженных швов длину прихваток выбирают в пределах 3…20 мм, а расстояние между ними — в пределах 300…500 мм.

При производстве газосварочных работ необходима достаточная тепловая мощность сварочного пламени. Она определяется расходом q, дм3/ч, ацетилена, проходящего через горелку:

где s — толщина свариваемого металла, мм. Увеличение мощности пламени повышает производительность сварки, однако при этом возрастает опасность прожога металла.

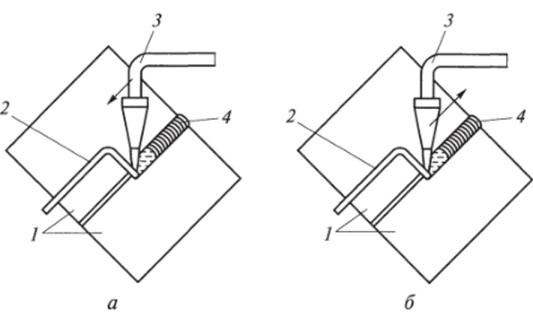

Различают левый и правый способы газовой сварки. При выполнении сварки левым способом (рис. 3.9, а) горелку 3 перемещают справа налево, направляя сварочное пламя на присадочный пруток 2 и несваренную часть шва 4. Для обеспечения равномерного нагрева кромок и лучшего перемешивания металла в сварочной ванне осуществляют зигзагообразные движения горелкой и присадочным прутком. Расход горючего газа должен составлять.

Рис. 3.9. Способы газовой сварки:

а — левый; б — правый; / — заготовки; 2 — присадочный пруток; 3 — горелка;

- 4 — шов; стрелками показаны направления перемещения горелки

- 100… 130 дм3/ч. Диаметр, мм, присадочного прутка выбирают по формуле

где $? — суммарная толщина свариваемого металла, мм. Левый способ предназначен для сварки тонких (толщиной до 5 мм) листов и легкоплавких сплавов.

При сварке металла толщиной более 5 мм и сплавов с большой теплопроводностью применяется правый способ сварки (рис. 3.9, б). Горелку перемещают слева направо, направляя сварочное пламя на шов. В этом случае сварочное пламя обеспечивает лучшую защиту сварочной ванны от кислорода и азота воздуха и замедляет охлаждение металла шва в процессе кристаллизации, поэтому качество шва повышается. Расход горючего газа должен составлять 120… 150 дм3/ч. Диаметр присадочного прутка выбирается по формуле.

Правый способ менее удобен для выполнения сварки и требует более высокой квалификации рабочего.

Пламя горелки необходимо направлять таким образом, чтобы кромки свариваемых заготовок находились в его восстановительной зоне (на расстоянии 4…6 мм от ядра). Если касаться концом ядра пламени металла заготовок или присадочного прутка, то происходит науглероживание шва (при этом возможен обратный удар пламени). Скорость нагрева металла регулируется наклоном мундштука горелки относительно свариваемых заготовок.

В процессе сварки конец мундштука совершает два вида движений: основное (продольное) — вдоль оси шва и дополнительное (поперечное) — в перпендикулярном направлении. Поперечное движение обеспечивает равномерный прогрев зоны сварки и получение шва необходимой ширины. Перемещение мундштука по спирали позволяет получать широкий шов и сваривать металл большой толщины. Перемещение «полумесяцем» применяется при сварке металла средней толщины, тогда как движение по синусоиде — при сварке тонких листов.

Газокислородная резка металлов. Данный способ резки заключается в сжигании нагретого металла в струе чистого кислорода. Различают два вида резки: разделительную и поверхностную. При разделительной резке из металлического листа вырезают заготовку для дальнейшей обработки. Разделительная резка может осуществляться вручную по разметке. В серийном производстве выполняется резка с использованием стационарных машин по шаблонам. При поверхностной резке удаляется лишний металл с поверхности изделий.

Для осуществления резки необходимо, чтобы температура плавления металла была выше температуры его горения в атмосфере кислорода (в противном случае металл будет плавиться и перейдет в жидкое состояние до резки), температура плавления шлаков была ниже температуры горения металла в атмосфере кислорода (выделение шлаков должно происходить в жидкотекучем состоянии), количества теплоты, выделяющейся при резке, было достаточно для поддержания непрерывного процесса, а теплопроводность металла не была чрезмерно высокой и способствовала сохранению теплоты на поверхности реза.

Наиболее полно этим требованиям удовлетворяют низкоуглеродистые и низколегированные стали. При содержании в стали 0,4…0,5% углерода резка усложняется, а при его содержании, превышающем 1,2%, становится невозможной. При содержании в стали 4… 10% марганца резка усложняется, а при его содержании свыше 14% становится невыполнимой.

Газовый резак отличается от газовой горелки наличием дополнительного кислородного вентиля. Процесс резки осуществляется в два этапа: первый — нагрев зоны резки до температуры горения металла в кислороде (характеризуется появлением большого числа искр); второй — собственно резка (прекращается подача ацетилена и кислорода из основной магистрали, а через дополнительный вентиль подается кислород).

Контрольные вопросы.

- 1. Что является источником теплоты при термитной сварке?

- 2. Каковы преимущества газовой сварки перед электрическими способами сварки и в чем состоят ее недостатки?

- 3. Какие химические реакции протекают при получении ацетилена в газовых генераторах?

- 4. Опишите устройство и принцип действия генератора низкого давления мод. ГНВ-1,25.

- 5. Как работает инжекторная горелка?

- 6. Каково назначение водяного затвора?

- 7. Опишите строение газового пламени.

- 8. Какие металлургические процессы протекают при газовой сварке?

- 9. В чем заключаются особенности газокислородной резки металлов?

- 10. Каким требованиям должен удовлетворять металл, подвергаемый газокислородной резке?

- 11. Какие горючие газы используют для сварки?

- 12. Что называется обратным ударом?

- 13. При каких условиях возможен обратный удар?

- 14. Как определяется тепловая мощность пламени?