Влияние качества поверхности на эксплуатационные свойства деталей машин

Увеличение высоты неровностей по сравнению с оптимальным значением ведёт к повышению износа за счёт возрастания механического зацепления, среза и скалывания неровностей. Если путем механической обработки получить поверхность с минимальной высотой неровностей, то в этом случае величина износа может возрастать в связи с возникновением молекулярного взаимодействия поверхностей, что ведет… Читать ещё >

Влияние качества поверхности на эксплуатационные свойства деталей машин (реферат, курсовая, диплом, контрольная)

Поскольку эксплуатационные свойства деталей зависят во многом от трения и износа подвижных соединений, то наиболее существенным параметром качества поверхности является её шероховатость. Именно от шероховатости поверхности зависит стабильность посадок деталей, зазоры и натяги в соединениях.

В начале эксплуатации трущиеся поверхности деталей контактируют между собой по вершинам неровностей, и в местах контакта возникают большие давления, превышающие предел прочности. В результате происходит срез, отламывание и пластический сдвиг вершин неровностей, что приводит к интенсивному первоначальному износу и увеличению зазоров трущейся пары. Кроме того, в процессе приработки сопряженных поверхностей возможен разрыв масляной пленки между ними, в результате возникает сухое трение, усугубляющее интенсивность износа. Поэтому после приработки параметр шероховатости будет значительно отличаться от полученного после механической обработки.

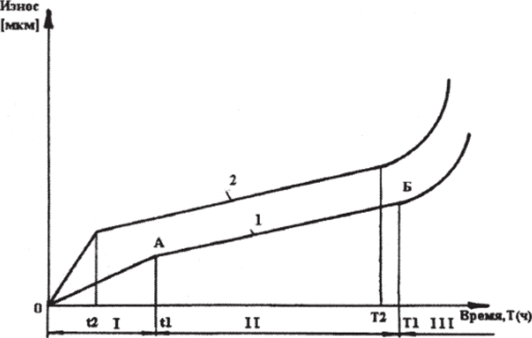

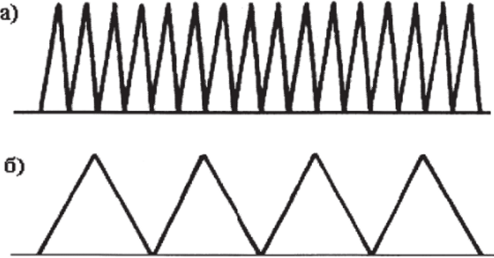

На рис. 1.63 показаны графики зависимости износа сопряженной пары от времени работы. Кривые линии имеют две критические точки и три участка, характеризующие интенсивность износа. На участке I точка А представляет конец приработки. На участке II имеет место нормальный медленно растущий износ. В точке Б износ достигает максимально возможной величины, при которой дальнейшая эксплуатация деталей невозможна. В точке Б работа должна быть остановлена, а детали необходимо отправить в ремонт или заменить на новые. Если работа изделия будет продолжена, то на участке III износ будет расти катастрофически быстро. Величина износа больше у поверхностей, которые имеют больший параметр шероховатости, или имеют больший шаг неровностей. Так, например, поверхность, имеющая форму неровностей с большим шагом (рис. 1.64, б), будет иметь износ больше, чем поверхность, форма которой представлена на рис. 1.64, а.

Рис. 1.63. Зависимость износа от времени работы сопряженной пары

Рис. 1.64. Поверхности с различной формой неровностей, но с одинаковой их высотой

Увеличение высоты неровностей по сравнению с оптимальным значением ведёт к повышению износа за счёт возрастания механического зацепления, среза и скалывания неровностей. Если путем механической обработки получить поверхность с минимальной высотой неровностей, то в этом случае величина износа может возрастать в связи с возникновением молекулярного взаимодействия поверхностей, что ведет к выдавливанию между ними смазки, заеданию и сцеплению между собой.

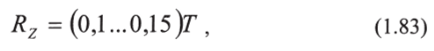

Шероховатость поверхности оказывает большое влияние на стабильность заданных посадок. В процессе эксплуатации происходит износ поверхностей, и характер посадки изменяется. Для предотвращения этого при обработке поверхностей ответственных сопряжений необходимо стремиться к достижению минимальной шероховатости. Причем высота шероховатости зависит от требуемой точности проектируемого сопряжения и определяется по следующим формулам:

— при диаметре сопряжения свыше 50 мм:

— при диаметре сопряжения от 18 до 50 мм:

— при диаметре сопряжения менее 18 мм:

где Г — поле допуска детали в мкм;

Rz — высота неровностей, мкм.

Конструктор, проектирующий новое изделие, должен назначить шероховатость трущихся поверхностей, соответствующую её оптимальному значению, при котором износ и коэффициент трения при эксплуатации будут минимальными.

На повышение износостойкости деталей существенное влияние оказывают наклёп и остаточные напряжения сжатия в поверхностном слое металла. Это уменьшает смятие и износ поверхностей при их контакте в процессе работы.

Но положительное влияние наклёпа на износостойкость трущихся поверхностей имеет место только в определенных условиях.

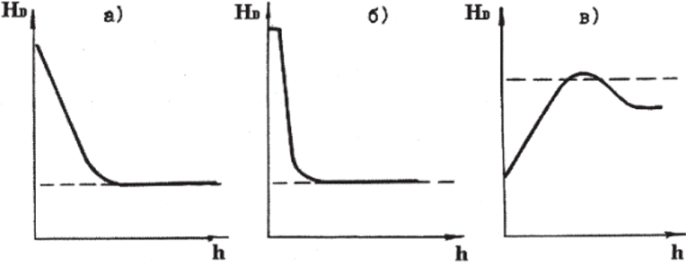

Оптимальный вариант имеет место, когда микротвердость постепенно понижается по мере углубления в деталь (рис. 1.65, а). В этом случае связь поверхностного упрочненного слоя с основным материалом прочная.

Рис. 1.65. Варианты поверхностного упрочнения деталей.

Если степень пластической деформации поверхностного слоя выше определенного значения для данного материала, то в металле начинается процесс его разрыхления (рис. 1.65, в). Поверхностный слой имеет разрушенную кристаллическую решетку и покрыт сеткой мелких трещин.

На рис. 1.65,6, показан вариант, когда микротвердость постоянна в тонком поверхностном слое, а затем резко падает по мере углубления в деталь. В этом случае наклёпанный слой имеет слабую связь с основным металлом.

Таким образом, перенаклёп приводит к резкому снижению износостойкости и усталостной прочности деталей. Кроме того, на поверхности металла возникают зоны коррозии, снижающие стойкость деталей к агрессивным средам.

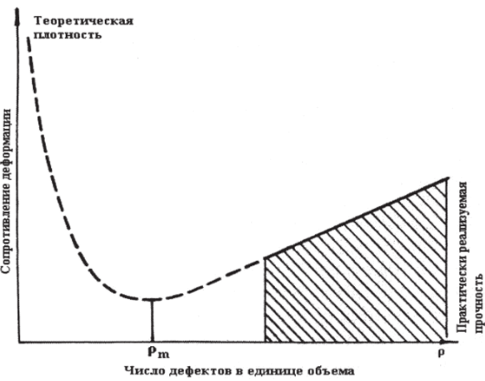

На прочностные характеристики металла большое влияние оказывают дефекты кристаллической решетки. С одной стороны, искажения кристаллической решетки ослабляют металл, с другой — наоборот упрочняют, не давая атомам скользить друг относительно друга.

На рис. 1.66 представлена зависимость прочности металла от числа дефектов. При определенной плотности дефектов рт металл имеет минимальное сопротивление деформации. Увеличение числа дефектов по сравнению с рт ведет к повышению прочности. Все используемые в настоящее время методы упрочнения (наклеп, легирование, термообработка) соответствуют заштрихованному участку правой ветви кривой. Однако использование левой ветви кривой наиболее предпочтительно. В этом случае прочность резко повышается с приближением структуры кристалла к идеальной.

Рис. 1.66. Зависимость сопротивления деформации от числа дефектов кристаллической решетки.

В настоящее время практически идеальная внутренняя структура достигается при изготовлении угольных, борных, стеклянных и других волокон. При изготовлении нитевидных кристаллов металла их прочность приближается к теоретической. Так, например, у нитевидных кристаллов железа предел прочности равен 1336 кг/мм, в то время как у обычного железа только 30 кг/мм, у меди 302 кг/мм и 26 кг/мм, цинка 225 кг/мм и 18 кг/мм соответственно. Все это значительно повысит эксплуатационные свойства деталей машин в ближайшем будущем, когда такие материалы можно будет выпускать в необходимых количествах.

На износостойкость и прочность поверхностного слоя деталей машин большое влияние оказывает вид структуры металла. Так, мелкозернистая структура более предпочтительна, поскольку она позволяет повысить предел текучести железоуглеродистых сплавов в три раза, по сравнению с крупнозернистой.