Очистка и обезжиривание деталей

Для мойки деталей получили распространение конвейерные моечные машины с верхним расположением баков. Мойка деталей в этих машинах осуществляется струйным способом при помощи сопел качающегося гидранта. Мойка деталей в этих машинах производится водным раствором, содержащим 0,3% ОП-7 и 1,5% кальцинированной соды, при температуре 70…80°С. В случае мойки деталей раствором каустической соды… Читать ещё >

Очистка и обезжиривание деталей (реферат, курсовая, диплом, контрольная)

Разобранные детали перед поступлением на контроль подверг аются очистке и обезжириванию, удалению нагара и накипи.

Обезжиривание. Обезжиривание деталей производится щелочными растворами. Единой рецептуры растворов не установлено. Для мойки деталей возможно применение 3___3,5%-го раствора каустической соды в воде, подог ретой до температуры не ниже 70 °C.

Для обезжиривания деталей из черных металлов могут быть рекомендованы растворы, содержащие каустическую соду (NaOII), тринатрийфосфат (№зРС>4), кальцинированную соду (NaiCCh).

Нельзя вести обезжиривание алюминиевых деталей в растворах с содержанием щелочи. Для этой цели применяются растворы, содержащие 1,0% кальцинированной соды и 0,05% хромпика или 0,4% кальцинированной соды и 0,15% жидкого стекла.

Для мойки деталей получили распространение конвейерные моечные машины с верхним расположением баков. Мойка деталей в этих машинах осуществляется струйным способом при помощи сопел качающегося гидранта. Мойка деталей в этих машинах производится водным раствором, содержащим 0,3% ОП-7 и 1,5% кальцинированной соды, при температуре 70…80°С. В случае мойки деталей раствором каустической соды к выходному тамбуру машины присоединяется машина для ополаскивания деталей. Мелкие детали, подлежащие обезжириванию, укладываются в металлические сетчатые корзины, которые при помощи рольгангов подаются на конвейер машины. Крупные детали, такие как картеры, блоки цилиндров, кожухи полуосей и другие, укладываются на транспортер непосредственно.

Ультразвуковая очистка деталей. Сущность ультразвуковой очистки деталей заключается в механическом воздействии на загрязненную поверхность деталей кавитационных полостей (пузырьков), образующихся в жидкости под действием ультразвукового поля. При захлопывании кавитационных пузырьков возникают ударные волны, под действием которых жировые пленки, покрывающие поверхность деталей, разрушаются.

Скорость и качество звуковой очистки зависят от химической активности применяемой жидкости. Если жидкость растворяет загрязнения, то очистка осуществляется не только за счет воздействия кавитационных пузырьков, но и химического взаимодействия растворителя и загрязнений. В этом случае процесс ультразвуковой очистки значительно ускоряется. В качестве моющих растворов применяются составы, содержащие едкий натр (NaOH), углекислый натрий (Na^COj), тринатрийфосфат (NajPO,)) и другие компоненты. Мойка производится при температуре 50…60 °С, продолжительность 1…5 мин.

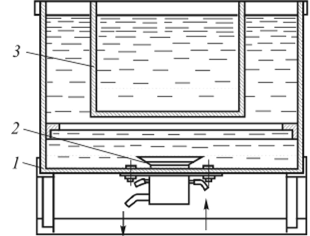

Качественная очистка деталей обеспечивается при удельной мощности не менее 2…5 Вт/см2. На рис. 10.4 показана ванна для ультразвуковой очистки деталей. В металлическую сварную ванну 1 вставлена рабочая ванна 3 с моющим раствором, изготовленная из винипласта. Магнитострикционный преобразователь 2, встроенный в дно ванны, излучает ультразвуковые колебания. Детали подвешивают в ванне в специальной корзине (сетке).

Рис. 10.4. Ванна для ультразвуковой очистки деталей.

При ультразвуковой очистке качество поверхности получается более высоким по сравнению с другими способами очистки. Достигается экономия моющих средств. При этом продолжительность очистки сокращается до нескольких минут. Однако невысокая мощность источников ультразвуковой энергии не позволяет пока применять этот способ для очистки деталей больших габаритов. Поэтому ультразвуковая очистка в настоящее время используегся для малогабаритных деталей.

Углеродистые осадки из маслобаков удаляют следующим образом:

- — пропаривают маслобак в течение 2 ч;

- -заливают в маслобак водно-креолиновую эмульсию (1:1), подогретую до 60…70 °С, в количестве 0,2 части вместимости маслобака;

- -промывают (при непрерывном качании бака) в течение 11,5 ч, заменяя эмульсию каждые 30 мин;

- — промывают маслобак горячей водой до полного удаления креолиновой эмульсии; сушат сжатым воздухом.

Осадки из маслорадиаторов удаляют следующим образом:

- — предварительно удаляют остатки масла прокачиванием керосина в течение 0,5…2 с;

- — проводят промывку прокачкой чистого подогретого до 70…75 °С креолина через маслорадиатор в течение 1,5…2 ч (направление прокачки меняется каждые 10… 15 с);

- — проводят промывку маслорадиа гора вначале горячей (80 °С), а затем проточной (10…20 °С) водой до полного удаления креолина;

- — для удаления остатков углеродистых отложений, не смытых водой, через маслорадиатор прокачивают керосин в прямом и обратном направлениях в течение 20 мин (после прокачки необходимо проверить полноту удаления углеродистых отложений и полностью слить керосин);

- — проводят окончательную промывку прокачкой горячим (90… 100 °С) маслом в течение 30 мин в различных направлениях. Все перечисленные выше операции промывки должны следовать одна за другой без перерыва.

Удаление нагара с поршней, выпускных патрубков, выпускных клапанов и из камер сгорания головок блока производится механическим или химическим способом. Для удаления нагара механическим способом применяются металлические щетки и скребки. Металлические щетки приводятся во вращение ог электродрели. Однако ручная механическая очистка деталей от нагара является малопроизводительным способом.

Более совершенным является пневматический способ с использованием косточковой крошки, которая готовится из скорлупы фруктовых косточек. Детали с нагаром подвергаются обдувке косточковой крошкой в специальной установке. Благодаря небольшой твердости крошка при ударе деформируется и на поверхности детали не возникает каких-либо рисок и царапин. Данный способ является наиболее производительным и обеспечивает хорошую очистку деталей от нагара.

Нагар — вид загрязнения с высокими показателями адгезии. В связи с этим для его удаления применяют жидкости с высокими моющими и растворяющими свойствами. Это такие моющие жидкости, как различные крезольные составы, которые представляют собой маслянистые жидкости черною цвета (табл. 10.1, [16]). Жидкость совершенно не приводит к коррозии металлов. Для удаления нагара со стальных и алюминиевых деталей применяют жидкости, состав которых приведен в табл. 10.2, [16]. Оптимальная температура использования жидкостей — 80…95 °С, время выдержки — 2…3 ч.

Таблица 10.1.

Крезольные жидкости для удаления нагаров.

Состав. | Концентрация, %. | Температура применения, °С. | Время выдержки, ч. |

Состав 1: | |||

трикрезол. | |||

мыльный эмульга; | 80…85. | 2…3. | |

тор | |||

вода. | |||

Состав 2: | |||

о-дихлорбензол. | |||

трикрезол. | 2…3. | ||

олеат калия. | |||

вода. |

Таблица 10.2.

Жидкости для удаления нагара.

Состав. | Деталь из стали. | Деталь из алюминия. |

Гидроксид натрия, кг. | 2,5. | ; |

Карбонат натрия, кг. | 3,1. | 2,0. |

Силикаты натрия, кг. | 1,0. | 0,8. |

Мыло, кг. | 0,8. | 1,0. |

Бихромат калия, кг. | 0,5. | 0,5. |

Вода, л. |

Удаление накипи. Очистка водяной рубашки блоков и головок цилиндров от накипи производится в специальных камерах, оборудованных рольгангами и центробежным насосом. Блок устанавливается на рольганг и при помощи шланга, присоединяемого к боковому фланцу блока, через рубашку прокачивается подогретый до 60…80 °С раствор тринатрийфосфата. После удаления накипи рубашка блока промывается чистой водой.

Более качественная и результативная очистка деталей от накипи осуществляется с помощью щелочного расплава, который используют также для очистки деталей от наг ара и продуктов коррозии. Способ с применением щелочного расплава основан на химико-термическом процессе. Расплав состоит из следующих компонентов (% по массе): гидрооксид натрия — 60…70, нитрат натрия — 25…35, хлорид натрия — 5. Технология процесса удаления накипи включает 4 этапа: 1) обработка деталей расплавом, 2) промывка в проточной воде, 3) травление в кислотном растворе, 4) промывка в горячей воде.

В течение 5… 12 мин детали выдерживают в расплаве. Активное парообразование оказывает содействие быстрому растворению остатков расплава. Образующийся нар способствует также деструкции разрыхленных частиц окалины и удалению их с поверхности деталей. При очистке деталей из чугуна и сталей после двух этапов их выдерживают в 50%-м ингибированном растворе соляной кислоты при температуре 50…60°С в течение 5…6 мин. После чего детали промывают в растворе, который содержит карбонат натрия (3…5 г/ л) и тринатрийфосфат (1,5…2 г/л) при 80…90°С в течение 5…6 мин. При одновременной обработке деталей из чугуна, стали и алюминиевых сплавов в раствор соляной кислоты добавляют фосфорную кислоту и триоксид хрома из расчета соответственно 85 и 125 г/л добавляемой воды. Время обработки этим раствором — 5…6 мин при 85…95 °С.