Конструкции волновой передачи

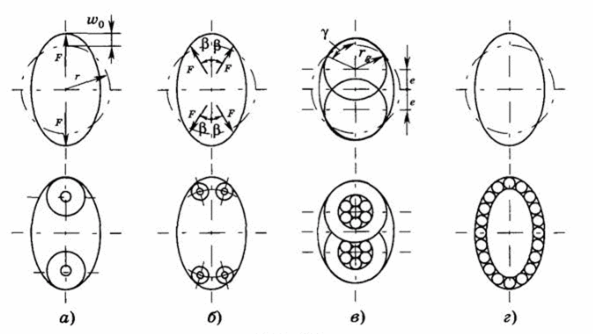

Генератор волн предназначен для передачи вращающего момента гибкому колесу путем его деформирования, что осуществляется одним или двумя роликами (рис. 9.3, а и б), дисками (рис. 9.3, в), кулачками (рис. 9.3, г). В волновой передаче важна форма и размеры деформации гибкого колеса, а также сохранение ее при нагружении. При неправильно выбранной форме деформирования гибкого колеса резко возрастают… Читать ещё >

Конструкции волновой передачи (реферат, курсовая, диплом, контрольная)

Закрепление генератора волн на валу может быть подвижное или глухое. Подвижное соединение обеспечивается с помощью упругих элементов из резины или шлицевых, шарнирных и других соединений. В такой конструкции силы, действующие на вал генератора волн, уравновешиваются, и нагрузки на него малы. При глухом соединении нагрузка на вал увеличивается и предъявляются высокие требования к точности изготовления.

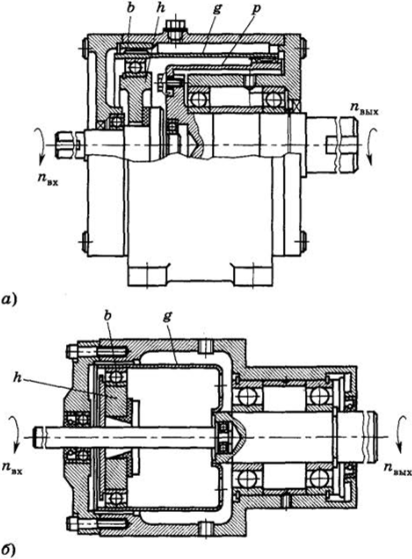

Рис. 9.3.

Генератор волн предназначен для передачи вращающего момента гибкому колесу путем его деформирования, что осуществляется одним или двумя роликами (рис. 9.3, а и б), дисками (рис. 9.3, в), кулачками (рис. 9.3, г). В волновой передаче важна форма и размеры деформации гибкого колеса, а также сохранение ее при нагружении. При неправильно выбранной форме деформирования гибкого колеса резко возрастают напряжения в нем. По характеру деформации гибкого колеса, вызываемой генератором волн, различают свободную и принудительную деформации. При принудительной деформации ее форма определяется профилем кулачка или диска генератора волн на участках их контакта с гибким колесом. При действии нагрузок, возникающих в зоне зацепления, форма деформации на этих участках изменяется мало. Свободная деформация происходит на тех участках, где перемещение гибкого колеса не ограничено.

У роликовых генераторов при нагрузке не сохраняется первоначально заданная форма деформации. Их применяют в малонагруженных передачах, например во фрикционных волновых передачах, у которых нет зубьев, а передача нагрузки осуществляется силами трения. Кулачковые генераторы сохраняют заданную форму деформации гибкого колеса при нагрузке, их используют в силовых передачах. В этих передачах используются гибкие подшипники с меньшей толщиной колец и особой конструкцией генератора. Одной из причин выхода из строя волновых передач являются усталостные разрушения гибких подшипников.

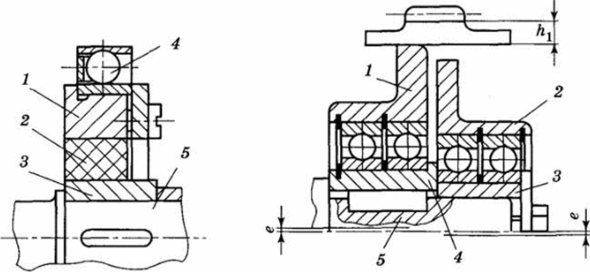

Пример конструкции кулачкового генератора волн приведен на рис. 9.4, где 1 — кулачок с закрепленным на нем гибким подшипником 4, 2 — резиновое кольцо, 3 — втулка, 5 — вал. Гибкий подшипник (ГОСТ 23 179—78) устанавливается на кулачок, диаметральные размеры которого выполняют с полем допуска ja6. Форма профиля кулачка должна быть эквидистантной к заданной форме деформации гибкого колеса с учетом зазоров в их размерной цепи кулачок—гибкое колесо. Для уравновешивания сил, действующих на кулачок, жесткость его крепления на валу должна быть малой, что достигается с помощью упругих элементов из резины или введением шарнирных подвижных соединений.

Конструкция дискового генератора волн проще, чем кулачкового, в ней нет специальных подшипников и кулачков со сложным профилем, поэтому дисковые генераторы предпочтительнее при индивидуальном и мелкосерийном производстве. Однако при специализированном массовом производстве кулачковый генератор изготавливать проще и дешевле.

На рис. 9.5 приведен дисковый генератор волн. Диски 1 и 2 установлены на втулках 3 и 4, внутренние отверстия которых имеют эксцентриситет е по отношению к оси вала генератора волн 5. Втулки 3 и 4 рекомендуется обрабатывать как одну деталь с одним эксцентриситетом и общим шпоночным пазом, а затем разрезать на две части и при сборке повернуть одну относительно другой на 180°. Вместо шпоночного соединения втулок 3, 4 с валом 5 можно использовать шлицевое с четным числом зубьев. Втулки с эксцентричным отверстием для вала при вращении вызывают планетарное движение дисков, что приводит к бегущей волне на поверхности гибкого колеса. Контакт диска с гибким колесом соответствует углу 2у (см.

рис. 9.3, в). Минимальный уровень нормальных напряжений от изгиба стенки колеса ot при у — 20…40°.

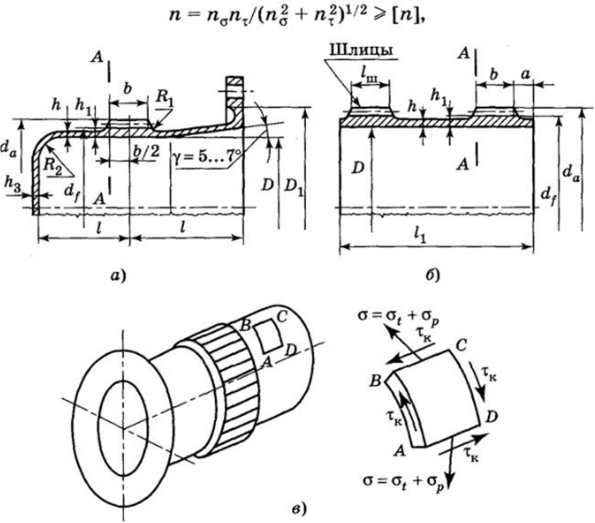

Гибкие колеса при работе волновой передачи от действия генератора волн подвергаются циклическому нагружению его тонкостенной цилиндрической части. Уровень напряжений в ней достаточно высок, особенно на зубчатом венце, где имеется концентрация напряжений. Основной причиной выхода из строя волновых передач являются усталостные разрушения гибких колес. Поэтому проводится расчет гибкого колеса на прочность, который включает (рис. 9.6):

- ? определение возникающих в гибком колесе напряжений от изгиба <5Г связанных с деформацией колеса (Ra = -1), ct — = ybYzEhxr^2w0, и напряжений растяжения ор от окружных сил в зацеплении, ор = 0y9T2/(Dbghl). Нахождение касательных напряжений тк от нагружения крутящим моментом тк = Т2/(2кг2Н1);

- ? проверочный расчет на прочность гибкого колеса, который проводится по следующему условию:

в) Рис. 9.6.

где n" = o_1N/(KGoa + Vaom); nt = т_1ЛГ/(АГтта + vtxm);

![n, [n] — расчетный и допускаемый коэффициенты запаса прочности; a_1JV, T_1JV — пределы ограниченной выносливости для нормальных и касательных напряжений; Ка, Кх — эффективные коэффициенты концентрации напряжения для нормальных и касательных напряжений.](/img/s/8/65/1391965_4.png)

n, [n] — расчетный и допускаемый коэффициенты запаса прочности; a_1JV, T_1JV — пределы ограниченной выносливости для нормальных и касательных напряжений; Ка, Кх — эффективные коэффициенты концентрации напряжения для нормальных и касательных напряжений.

Для сечения А—А принимают Кд = 1,8…2, Кх — = (0,7…0,8)ЙГо, Vt — 0,1, = 0,15.

Гибкие колеса имеют малую крутильную жесткость, особенно при шлицевом креплении. Это отрицательно влияет на динамику передачи.

Рассмотрим примеры конструкций. На рис. 9.7 приведены негерметичные волновые редукторы с кулачковыми гене;

раторами волн, где h — генератор волн, g и Ь — гибкое и жесткое колеса, р — стакан. Он соединяется с гибким колесом с помощью шлицов. Следует отметить компактность рассматриваемой конструкции волнового редуктора (рис. 9.7, а), которая имеет малые осевые размеры. В другом волновом редукторе отсутствует стакан р, а гибкое колесо непосредственно соединяется с выходным валом (рис. 9.7, б). Тогда два опорных подшипника П сдвигаются вправо, и габаритный размер вдоль оси существенно увеличивается. Герметичный редуктор приведен ранее на рис. 9.1. У негерметичных редукторов, где не требуется передача в герметизированное пространство, у гибкого колеса отсутствует правая часть Н. В рассматриваемой конструкции осевая и радиальная деформация гибкого колеса ограничиваются по краям с одной стороны фланцем, а с другой — днищем, что оказывает влияние на напряженное состояние. Для снижения влияния краевого эффекта и уровня напряжений увеличивают длину участков I до I > (1…1,25)?> и уменьшают жесткость переходных участков от цилиндра к фланцу и днищу, делая их по радиусу. Обычно они делаются такой же толщины, как и стенка цилиндрической части гибкого колеса, и снабжаются отверстиями в негерметичных передачах. При наличии свободных краев (отсутствует ограничение малых осевых перемещений) у гибкого колеса негерметичных передач (особенно при шлицевом соединении с валом) длину участков I можно уменьшить до 1г ~ 0,7D. Рекомендуется принимать следующие параметры а = (0,15…0,25)Ь, 1Ш = = (0,3…0,5)5, h — (0,6…0,9)/&j, Rx — (10…20)m, R2 > (2…3)ft, D1 > 1,7D (см. рис. 9.6, a, 6).

Материалы гибкого и жесткого колес. Тяжелонагруженные гибкие колеса изготавливаются из конструкционных сталей с повышенной вязкостью 40ХНМА, 38МЮА. Они менее чувствительны к концентрации напряжений. Среднеи легконагруженные гибкие колеса (i > 100) общего назначения изготавливают из более дешевых сталей ЗОХГСА и ЗОХМА. Гибкие колеса подвергают термообработке — улучшению (НВ 280…320). Для повышения прочности поверхности используется нагортовка зубчатого венца или азотирование (твердость поверхности HRC3 50…70). Для устранения раскатывания внутренняя поверхность гибкого колеса в месте контакта с дисковым или роликовым генератором волн также подвергается азотированию. Напряжения у жесткого колеса значительно ниже, чем у гибкого. Поэтому жесткое колесо изготавливается из конструкционных сталей 40Х, ЗОХГСА с твердостью на 20…30 единиц НВ ниже, чем у гибкого колеса.