Прочность единичных зерен

На рис. 5.11 приведена структурная схема прибора, включающая в себя следующие узлы и блоки: механический датчик, усилитель, пороговое устройство, одновибратор № 1, одновибратор № 2, пиковый детектор, аналого-цифровой преобразователь, табло со светлой индикацией среднеарифметического значения разрушающего усилия (в дальнейшем табло № 1), табло со световой индикацией разрушающего усилия отдельных… Читать ещё >

Прочность единичных зерен (реферат, курсовая, диплом, контрольная)

Одной из важнейших характеристик механических свойств шлифматериалов, предопределяющей их режущие и шлифующие свойства, является статическая прочность на раздавливание единичных зерен.

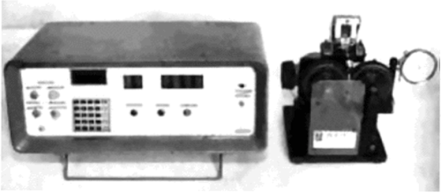

Известные приборы для контроля этого показателя имеют низкую производительность. В связи с этим нами разработан прибор ППЗР-2 (рис. 5.8) для автоматического определения прочности единичных зерен шлифматериалов размером от 400 до 1250 мкм с выдачей на табло со световой индикацией блока автоматики величины разрушающего усилия каждого отдельного зерна, среднеарифметического значения разрушающего усилия совокупности испытанных зерен и количества зерен этой совокупности [166].

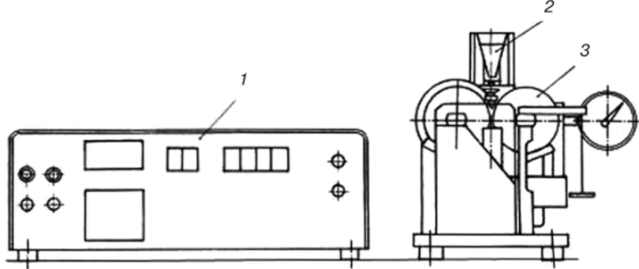

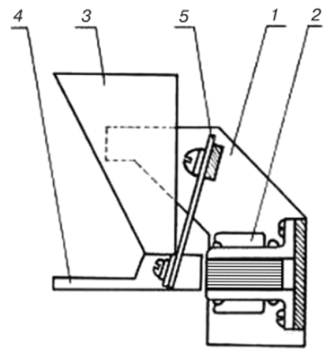

Он состоит из трех основных узлов (рис. 5.9): питателя /, нагружающего устройства 2, блока актоматики 3. Питатель (рис. 5.10) предназначен для обеспечения подачи зерен строго по одному в зазор между двумя вращающимися твердосплавными роликами. Он включает корпус /, на котором закреплены автомагнит 2, бункер 3 и лоток 4 с рессорами 5.

Испытуемый шлифматериал из бункера поступает в лоток и под действием вибраций, вызванных электромагнитом, начинает перемещаться по лотку, при этом зерна выстраиваются в ряд и к краю лотка подходят строго по одному. Импульсный режим работы электромагнита приводит к тому, что зерна перемещаются по лотку рывками, причем величину разового перемещения, равного размеру зерна, можно подобрать с помощью регулировки амплитуды импульсов напряжения, подаваемых на электромагнит. В результате испытуемые зерна надают с лотка в воронку нагружающего устройства строго по одному. Нагружающее устройство предназначено для захвата испытываемых зерен роликами и создания разрушающего усилия, преобразуемого механотронным датчиком в электрический сигнал. У аналога прибора ППЗР-2 в качестве нагружающего устройства использовался известный прибор Виксмана. Сложность его конструкции, большое количество сопряжений, затрудняло его эксплуатацию. Недостаточная жесткость конструкции прибора вносила большую погрешность в измерения. Малая жесткость балки не исключала случаев «обкатки» зерен. Незащищенность питателя от воздействия вибраций приводила к неравномерной подаче зерен в рабочую зону между роликами прибора.

С целью устранения указанных недостатков нагружающее устройство в новой модели прибора ППЗР-2 полностью переработано.

Рис. 5.8. Прибор ППЗР-2.

Рис. 5.9. Схема прибора ППЗР-2: 1 — питатель; 2 — нагружающссс устройство; 3 — блок актоматики.

Рис. 5.10. Питатель: 1 — корпус; 2 — электромагнит; 3 — бункер; 4 — лоток; 5 — рессоры Вес основные элементы нагружающего устройства закреплены на массивном жестком основании. Количество деталей и сопряжений сокращено до минимума. Все это позволило резко уменьшить погрешности измерений. Питатель прибора установлен на резиновых прокладках, уменьшающих влияние посторонних вибраций на его работу. Упругий силоизмерительный элемент прибора выполнен в виде балки П-образной формы. Ролик крепится непосредственно на балке и жестко фиксируется штифтами. Основание прибора с рабочими роликами и с механотроном кребпятся к плите через резиновую прокладку, что снижает воздействие на механотрон вибраций электродвигателя. Блок автоматики представляет собой электронное устройство, выполняющее следующие функции: управление программой измерения; фиксацию разрушающего усилия отдельных зерен; фиксацию среднеарифметического значения разрушающего усилия; фиксацию количества разрушенных зерен.

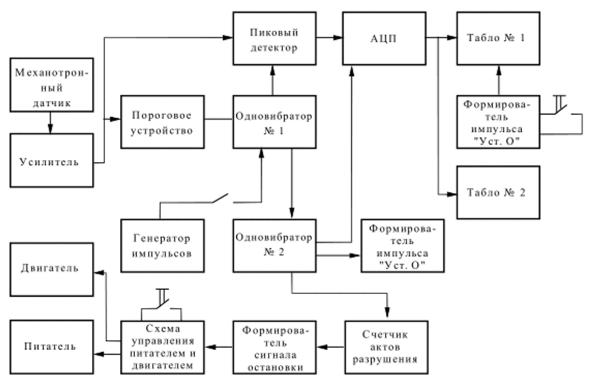

На рис. 5.11 приведена структурная схема прибора, включающая в себя следующие узлы и блоки: механический датчик, усилитель, пороговое устройство, одновибратор № 1, одновибратор № 2, пиковый детектор, аналого-цифровой преобразователь, табло со светлой индикацией среднеарифметического значения разрушающего усилия (в дальнейшем табло № 1), табло со световой индикацией разрушающего усилия отдельных зерен (в дальнейшем табло № 2), схема управления питателем, схема управления двигателем, формирователи импульсов, счетчик актов разрушения, генераторы импульсов.

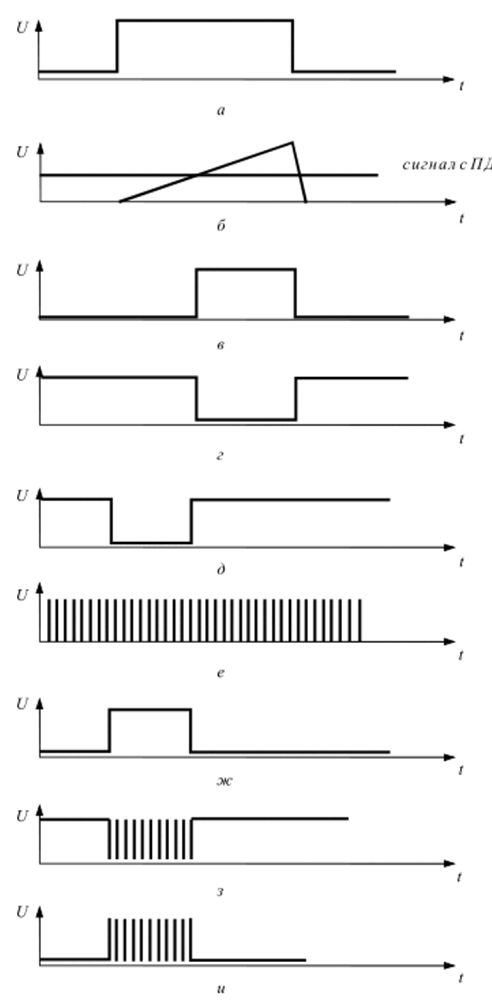

Рассмотрев эпюры напряжений в цепях аналого-цифрового преобразователя АЦП на рис. 5.12, можно получить полное представление о его работе.

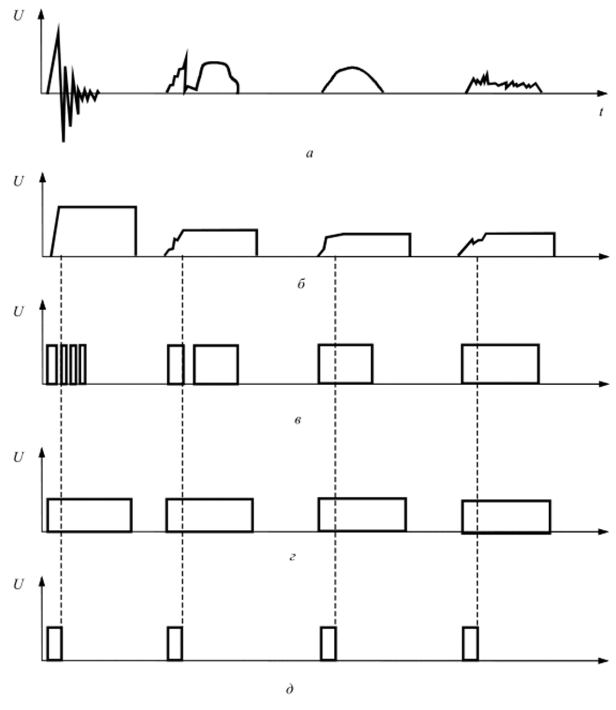

Прибор работает следующим образом. Питатель подает в нагружающее устройство отдельные зерна. Они, попадая между роликами нагружающего устройства, вызывают упругое отклонение балки. Балка отклоняется до тех пор, пока зерно не разрушится. Эго отклонение, пропорциональное прочности зерен, преобразуется механотронным датчиком в электрический сигнал, который производит регистрацию амплитуды сигнала, соответствующей наибольшему отклонению балки. Сигнал, усиленный инвертирующим усилителем, поступает на пороговое устройство и пиковый детектор. Пороговое устройство запускает одновибратор № 1, который управляет пиковым детектором. Одновременно с одновибратором № 1 запускется одновибратор № 2, вырабатывающий импульс, задним фронтом которого запускается канал регистрации амплитуды поступающего сигнала. Длительность импульса одновибратора № 1 выбрана таким образом, чтобы исключить возможность регистрации сигналов, вызванных додрабливанием остатков разрушающего зерна. Длительность импульса одновибратора № 2 определяется из условия регистрации амплитуды сигнала, соответствующей максимальному отклонению балки. Канал регистрации амплитуды сигнала представляет собой аналогоцифровой преобразователь, преобразующий амплитуду в цифровой код. Информация в цифровой форме поступает на табло со световой индикацией. Эпюры напряжения, на которых отражены узловые моменты работы прибора, показаны на рис. 5.13.

Рис. 5.11. Схема структурная прибора ППЗР-2.

В процессе измерения необходимо периодически контролировать визуально подачу зерен.

На табло № 1 будет высвечиваться результат разрушающего усилия каждого зерна.

После выполнения программы измерения прибор автоматически отключит подачу зерен и вращение роликов, а на табло № 2 высветится среднее значение прочности зерен.

Для производства измерения прочности другой пробы зерна все операции повторить, начиная с засыпки зерен в лоток.

Рис. 5.12. Эпюры напряжений в цепях аналого-цифрового преобразователя: а — на выходе одновибратора; б — на выходе ФЛИН; в — на выходе компаратора; г — на выходе инвертора № 1; д — на выходе схемы 2И-НЕ № 1; е — на выходе кварцевого генератора; ж — на выходе инвертора № 2; з — на выходе схемы 2И-НЕ № 2; и — на выходе инвертора № 3.

Рис. 5.13. Эпюры напряжения в отдельных узлах прибора: а — на выходе усилителя; б — на выходе пикового детектора; в — на выходе порогового устройства; г — на выходе одновибратора № 1; д — на выходе одновибратора № 2.

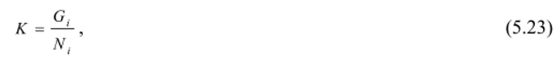

Для определения усилий разрушения зерен, то есть для расшифровки показаний индикаторов, прибор необходимо протарировать. Тарировка производится с помощью грузов, устанавливаемых на подвеске. Перед тарировкой необходимо поставить тумблер В1 в положение «Тарировка». Установив на подвеске нужный груз, записать показания индикатора единичного разрушения. Меняя грузы, повторить эту операцию несколько раз и по полученным данным построить тарировочный график. По тарировочной линии определить коэффициент К:

где G, - величина тарировочного груза в граммах; Nf — показания индикатора единичного разрушения.

В процессе измерения прочность зерна определится как.

где Р, — прочность разрушенного зерна, г;

Прочность партии зерен определяется как среднее разрушающее усилие испытанных зерен;

где Рср— среднеарифметическая прочность абразивных зерен; iVcp— показания индикатора среднеарифметического разрушающего усилия.

Для оценки воспроизводимости результатов измерений с помощью описанного прибора исследована прочность 1000 единичных зерен (основная фракция зернистости 40) одной из проб электрокорунда, отобранной из товарных партий шлифматсриалов на Запорожском абразивном комбинате.

Воспроизводимость результатов измерений оценивали коэффициентом вариации К, характеризующим точность определения статической прочности единичных зерен в зависимости от числа испытанных частиц:

где ор — среднеквадратичная ошибка среднеарифметического значения статической прочности единичных зерен данной выборки; X — среднеарифметическое значение статической прочности N зерен партии.

Величину а" рассчитывали, но известной формуле:

где ДА' - отклонение значения статистической прочности единичного зерна данной выборки от среднеарифметического значения статистической прочности зерен всей партии.

По формулам (5.11) и (5.12) подсчитываются коэффициенты вариации для любой выборки из испытанной партии единичных зерен. Результаты подсчета приведены в табл. 5.3.

Таблица 5.3.

Точность измерений при испытании различных партий шлифмат ериалов

Число испытанных. | а ", %. | К,% |

зерен. | ||

1,14. | 1,53. | |

2,17. | 2,70. | |

2,42. | 3,01. | |

2,79. | 3,47. | |

3,41. | 4,24. | |

4,85. | 6,01. |

Как видно из табл. 5.3, воспроизводимость результатов испытаний при уменьшении выборки от 1000 до 100 зерен изменяется от 1,53 до 6,01%. Учитывая большой разброс опытных данных, характерный для испытаний единичных зерен на раздавливание, такую воспроизводимость можно считать вполне приемлемой.

С помощью прибора проведены исследования статической прочности на раздавливание шлифматериалов отечественного производства, выпущенных заводами абразивной промышленности в разные годы. На каждом заводе отбирали не менее 15 проб. Воспроизводимость результатов испытаний одной пробы (1000 единичных зерен) колебалась в пределах 2 — 4%. Результаты испытаний приведены в табл. 5.4.

Исследования показали, что шлифматериалы различаются по прочности единичных зерен на раздавливание. Наибольшую прочность имеет шлифовальное зерно монокорунда и карбида кремния, а наименьшую — нормального и белого электрокорундов. В порядке убывания прочности единичных зерен все испытанные шлифматериалы можно расположить в следующий ряд: монокорунд, черный и зеленый карбиды кремния, хромотитанистый, хромистый и титанистый электрокорунды, белый и нормальный элсктрокорунды. Шлифматериалы одного наименования, выпускаемые разными абразивными заводами, также различаются по прочности единичных зерен (см. табл. 5.4).

Таблица 5.4.

Прочность на раздавливание единичных абразивных зерен

Шлифматериал. | Завод-изготовитель. | Прочность единичных зерен, Н |

Зеленый карбид кремния. | Волжский абразивный завод. | 30 ±5. |

Запорожский абразивный завод. | 28 ±3. | |

Черный карбид кремния. | Волжский абразивный завод. | 30 ±3. |

Нормальный электрокорунд. | Запорожский абразивный комбинат. | 25 ±3. |

Челябинский абразивный завод. | 25 ±3. | |

Белый электрокорунд. | Бокситогорский глиноземный завод. | 25 ±2. |

Челябинский абразивный завод. | 24 ±3. | |

Титанистый электрокорунд. | Юргинский абразивный завод. | 26 ±3. |

Хромистый электрокорунд. | Юргинский абразивный завод. | 27 ±3. |

Хромотитанистый электрокорунд. | Юргинский абразивный завод. | 28 ±3. |

Монокорунд. | Ташкентский абразивный комбинат. | 31 ±3. |

Кварцевый песок. | Орловский карьер | 10 ± 1. |

Стабильность качества шлифматериалов, выпущенных заводами абразивной отрасли в разные годы, колеблется по прочности зерен в пределах 10 — 15%.

Результаты проведенных исследований указывают на целесообразность использования прибора в заводских и научноисследовательских лабораториях для исследований механических свойств шлифматериалов.