Огнеупорные глины, каолины и их свойства

Процессы, протекающие в глинах при нагревании. При нагревании глиняного теста до 110 °C происходит удаление гигроскопической воды (воздушная усадка). Повышение температуры до 500−600 °С вызывает удаление химически связанной воды, что, в свою очередь, приходит к потере глиной пластичности. Дальнейшее повышение температуры приводит к удалению некоторых примесей глины, в основном органических… Читать ещё >

Огнеупорные глины, каолины и их свойства (реферат, курсовая, диплом, контрольная)

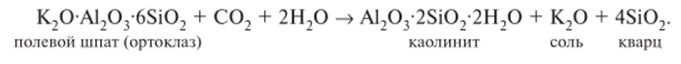

Глины и каолины — природные материалы полиминерального состава, образовавшиеся в результате разрушения (выветривания) алюмосиликатных горных пород (полевых шпатов, пегматитов, гранитов и др.). Они представляют собой мелкообломочные горные породы различного химикоминералогического состава (23]. Процесс разрушения полевошпагных горных пород с образованием глинистого минерала каолинита Al203-2Si02-2H20 в упрощенном виде может быть представлен следующей схемой:

В состав глин могут входить в качестве примеси кварц, известняки, полевой шпат, слюда, оксиды и гидроксиды железа и марганца и др.

Глинистое вещество, состоящее из глинообразующих минералов, представляет собой алюмосиликаты xAl203ySi02-zH20, где х, у и z имеют различные значения для минералообразующих минералов. В кристаллическую решетку этих водных алюмосиликатов могут входить Na, К, Mg, Са, Fe.

К важнейшим глинообразующим минералам можно, например, отнести: каолинит Al203 2Si02-2H20, монтмориллонит (Са, Mg)0Al2034ySi02d420, гидрослюду (иллит) K20 Mg0−4Al203-7Si02-2H20 и др.

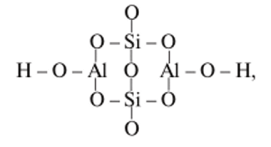

Указанные минералы отличаются друг от друга отдельными специфическими свойствами, например, каолинит в глине повышает ее огнеупорность; монтмориллонит значительно повышает ее набухаемость, связность, пластичность и адсорбционную способность (этот минерал входит в состав бентонита); гидрослюда в глине часто сообщает ей повышенную чувствительность к сушке и малую связующую способность. Согласно В. И. Вернадскому содержащаяся в исходных алюмокислотах атомная группировка имеет циклическое строение. Данная группировка сохраняется без изменения и в каолините. Основываясь на этом, Б. В. Некрасов предложил следующую структурную формулу для каолинита:

являющуюся наиболее вероятной по сравнению с другими, предложенными различными авторами, так как она в большей степени отвечает свойствам каолинита. Например, в пользу такой формулы говорит трудность отщепления от каолинита воды. Однако если для большинства глин преобладающим глинообразующим минералом является каолинит, то Б. В. Некрасов считает, что с некоторой погрешностью состав обычной глины можно обозначать формулой Al203-2Si02-2H20. При таком упрощении можно считать, что глины отличаются от каолинов только общим содержанием примесей.

С химической точки зрения глинистую субстанцию (каолинит) рассматривают как свободную алюмокремниевую кислоту H4Al203Si209. Устойчивость этого соединения говорит о прочности связи входящих в него атомов.

В первичных месторождениях нерастворимые продукты выветривания остаются на месте, а из них вымываются лишь водорастворимые компоненты. К таким месторождениям относятся месторождения каолинов.

Ввиду огромного разнообразия природных глин (в физическом, химическом, минералогическом и других отношениях), различного характера их применения и требований, предъявляемых к ним, существует несколько классификаций глин: по условиям образования в природе (Райс), по цвету' материала после обжига (Зегер), по минералогическим, технологическим и химическим свойствам (Земятченский), по составу, а также по роду применения (Бунина) и т. д.

Общие принципы технической классификации глинистого сырья для керамической промышленности установлены ГОСТ 91 169–75 и включают классификацию по огнеупорности, величине интервала спекания, водопоглошению.

содержанию глинозема и двуокиси титана в прокаленном состоянии, пластичности, содержанию красящих оксидов железа и диоксида титана в прокаленном состоянии и др.

Каолины относят к минеральным глинам, где основной глинистой субстанцией является исключительно каолинит. Они обладают свойством придавать повышенную белизну обожженному керамическому материалу, в составе связки которого содержится каолин, в том числе и абразивному инструменту.

Каолинит — основное глинистое вещество каолина — обладает кристаллической волокнисто-пластинчатой структурой. Каолинит в свободном состоянии без примесей в природе не встречается. Обязательным его спутником являются щелочь и песок, кроме того, в каолините часто присутствуют остатки горных пород, из которых он образовался. Чистый каолин, встречающийся в природе, приближается по составу к каолиниту. Он представляет собой белую землистую массу, нежную на ощупь, содержащую в виде примесей не более 2% щелочей и 6% песка.

Резкую грань между каолинами и глинами провести трудно. Типичные глины содержат больше примесей, чем каолины; они содержат меньше оксидов типа R, 0 (например, Na20 и т. п.) и R203 (например, Fe, 03 и т. п.), больше растворимых солей, но меньше химически связанной воды. Обычно глины более мелкозернисты, и их кристаллический характер выражен слабее. Пластичность глин обычно более высокая, чем каолинов.

Температура плавления чистого каолина составляет 1770 °C, а глины начинают плавиться при более низких температурах.

Плотность чистого каолина составляет 2600−2630 кг/м3, а твердость — примерно 2 по шкале Мооса. Каолины вводятся в состав керамических связок часто вместо глин. Их использование приводит к уменьшению деформации кругов при обжиге.

Бентонит — тонкодисперсный материал, состоящий в основном из минералов монтмориллонита и байделита, обладает способностью при затворении с водой набухать (до 10 раз) и продолжительное время находиться во взвешенном состоянии; практически не используется при изготовлении керамических связок, но применяется при изготовлении формовочной смеси определенных видов абразивного инструмента, например специального инструмента для обработки подшипников. Бентонит практически не содержит органических примесей, а оксиды железа входят в состав кристаллической решетки монтмориллонита, что исключает появление «мушки» на изделиях при их обжиге. Бентонит вводят в смесь как пластифицирующую добавку, он повышает прочность полуфабриката. Температура спекания бентонита 1100−1200 °С, плавления — 1250— 1400 °C. В смесях бентонит является компонентом, интенсифицирующим процессы формирования черепка изделий в процессе обжига. В России бентониты отсутствуют; разведано 14 месторождений на Украине: в Хмельницкой области (Пыжевское), Закарпатье (Горбское), Черкасской области (Дашуновское) и др. Качественные бентониты расположены в Грузии (Гумбритское, Асканское месторождения), в Туркмении (Огланлинское) и др.

Свойства глин и каолинов. Керамические свойства глинистых материалов определяются главным образом кристаллической структурой, химическим составом их основной составляющей, а также природой и количеством примесей.

Минералогический и гранулометрический составы глинистых материалов во многом определяют их физико-технологические свойства.

К основным свойствам глинистых материалов относятся пластичность, связующая способность, воздушная усадка, огнеупорность, спекаемость, огневая усадка [24−26].

Пластичность — способность глины образовывать при затворении водой тесто, которое под воздействием внешних механических усилий может принимать любую форму и сохранять ее после прекращения действия усилий. Пластичность глин зависит от зернового и минералогического составов и запесоченности глин. С повышением дисперсности глин их пластичность возрастает, наибольшей пластичностью обладают монтмориллонитовые глины, наименьшей — каолинитовые. Запесоченность глин понижает их пластичность. Количественной мерой пластичности глин служит число пластичности П (ГОСТ 21 216.1—81), которое отражает разность между влажностью глины при нижней границе ее текучести W и влажностью глины на границе ее раскатывания в жгут Wp и определяется по формуле П = WT — Wp (в процентах).

Таким образом, число пластичности определяет интервал влажности, в котором глина сохраняет пластичное состояние. В зависимости от пластичности глинистое сырье подразделяют на высокопластичное с числом пластичности свыше 25, среднепластичное свыше 15 до 25, умеренно пластичное — свыше 7 до 15, малопластичное — свыше 3 до 7 и непластичное, которое не дает пластичного теста.

Связующая способность — свойство глины связывать частицы непластичных материалов, сохраняя при этом способность смеси формоваться и давать после сушки достаточно прочное изделие.

Связующая способность зависит от зернового и минералогического состава глины.

Изменения, которые происходят в глиняной массе при ее сушке, выражаются в таких свойствах, как воздушная усадка, чувствительность глин к сушке и влагопроводящая способность.

Воздушной усадкой называется уменьшение линейных размеров и объема глиняного образца при его сушке. Значение воздушной усадки зависит от количественного и качественного состава глинистого вещества и влагоемкости глины и колеблется от 2 до 10%.

Монтмориллонитовые глины обладают наибольшей воздушной усадкой, каолинитовые — минимальной. Запесоченность глин понижает воздушную усадку.

Для одной и той же глины значение воздушной усадки зависит от начальной влажности образца. В первый период сушки значение объемной усадки равно объему испарившейся из изделия влаги. При этом в первую очередь из глины испаряется капиллярная вода, обладающая менее прочной связью с глинистыми частицами. Затем вода из гидратных оболочек начинает перемещаться в капилляры, толщина оболочки уменьшается, и частицы глины начинают сближаться. Затем наступает момент, когда частицы приходят в соприкосновение и усадка постепенно прекращается. Зерна непластичных материалов также могут сближаться за счет сближения глинистых частиц, однако препятствуют полному их сближению, т. е. наличие в смеси непластичных материалов уменьшает усадку. Воздушная усадка изделия при быстрой сушке обычно меньше, чем при длительной, так как при длительной сушке в изделии создаются условия для более плотной упаковки частиц как глинистых, так и непластичных (отощающих) материалов.

Огнеупорность — способность глин противостоять воздействию высоких температур не расплавляясь. Огнеупорность глин зависит от химического состава. Тонкодисперсный А1203 понижает, а крупнозернистый А1203 повышает огнеупорность глин. Соли щелочных металлов (натрия, калия) резко понижают огнеупорность глин и служат наиболее сильными плавнями, оксиды щелочно-земельных металлов также снижают огнеупорность глин, но их действие проявляется при более высоких температурах. По показателю огнеупорности глинистое сырье делят на три группы: огнеупорные (1580 °С и выше), тугоплавкие (менее 1580 до 1350 °С) и легкоплавкие (менее 1350°С).

Количественно огнеупорность характеризуется температурой, при которой стандартный образец, изготовленный из испытуемого материала, в результате размягчения при нагревании коснется своей вершиной поверхности подставки.

Спекаемость — способность глин уплотняться при обжиге с образованием твердого камнеподобного черепка. Она характеризуется степенью и интервалом спекания.

Степень спекания контролируют значением водопоглошения и плотности керамического черепка. В зависимости от степени спекания глинистое сырье подразделяют на сильноспекающееся (получается черепок без признаков пережога с водопоглощением 2−5%) и неспекающееся (черепок с водопоглощением 5% и менее без признаков пережога не получается). Признаками пережога являются деформация образца, видимое вспучивание или снижение его общей плотности более 0,05−10″3 г/см3. Указанные значения водопоглошения должны сохраняться не менее чем в двух температурных точках с интервалом 50 °C. Например, если в процессе обжига глины при температуре 1150 °C черепок имеет водопоглощение 0,5%, а при 1100 °C — 2%, то глина сильноспекающаяся, а если та же глина при температуре 1100 °C образует черепок с водопоглощением 4%, ее относят к среднеспекаюшейся.

Спекание глин может происходить при разных температурах. Если температура спекания глины ниже 1100 °C, их называют глинами низкотемпературного спекания, 1100— 1300 °C — среднетемпературного спекания, более 1300°С— высокотемпературного спекания. Спекаемость глины определяется по ГОСТ 21 216.9−81 и характеризуется интервалом спекания.

Интервал спекания характеризуется разностью между температурой начала пережога (деформации) глины и температурой начала спекания, при которой начинается интенсивное уплотнение материала. Наименьший интервал спекания (примерно 50−100 °С) у легкоплавких глин, наибольший (до 400 °С) — у огнеупорных.

Интервал обжига изделий в отличие от интервала спекания представляет собой разность между температурами обжига изделия, в пределах которых получают годное изделие, т. е. его водопоглощение находится в пределах требований стандарта на изделие.

Огневая усадка — уменьшение размеров абсолютно сухого глиняного образца при его обжиге. Сближение глинистых частиц происходит во время обжига при появлении жидкой фазы. Нерасплавившиеся частицы смеси при этом смачиваются и сближаются под воздействием сил поверхностного натяжения жидкой фазы. Огневая линейная усадка колеблется от 2 до 8%.

Линейную огневую усадку определяют в процентах по формуле У = [{А— — В)/А] 100, где А и В — линейные размеры соответственно сухого и обожженного образцов.

Процессы, протекающие в глинах при нагревании. При нагревании глиняного теста до 110 °C происходит удаление гигроскопической воды (воздушная усадка). Повышение температуры до 500−600 °С вызывает удаление химически связанной воды, что, в свою очередь, приходит к потере глиной пластичности. Дальнейшее повышение температуры приводит к удалению некоторых примесей глины, в основном органических. Примеси карбонатов и пирита Fe2S3 разлагаются с выделением углекислого газа С02 и Fe, 03 соответственно, а углерод и сера выгорают. При температуре выше 1000 °C выделившиеся в процессе нагревания оксиды CaO, MgO, Fe203 взаимодействуют с кремнеземом Si02 и образуют эвтектики и легкоплавкие силикаты, плавление которых вызывает размягчение и спекание глины. Частицы легкоплавких примесей расплавляются, происходит уплотнение глинистого черепка и повышение его прочности — период «начального спекания». При этих температурах происходит выделение гидратной воды из каолинита: Al203-2Si02-2H20 -> Al203-2Si02 + 2Н20. При дальнейшем повышении температуры происходит расплавление легкоплавких примесей и образование жидкой фазы-расплава, который заполняет поры и стягивает частицы основного вещества, вызывая уплотнение и «огневую усадку». Максимальное уплотнение характеризует полное спекание. Более полное спекание дает большую прочность и находится в прямой зависимости от количества жидкой фазы.

Спекшимся считается черепок, который поглощает воды не более 5% от массы образца. Температура спекания зависит от продолжительности нагревания. Повышение температуры вызывает увеличение количества жидкой фазы и снижение вязкости, размягчение материала и деформацию образца, а также вспучивание (газы в порах). С повышением температуры глина размягчается и постепенно плавится, не имея определенную температуру плавления.

Интервал между температурой спекания и температурой плавления называют интервалом плавкости. Чем больше интервал плавкости, тем меньше могут оказывать влияние на качество перепады температур в печи при обжиге. Глины, богатые А1203, обладают большим интервалом плавкости. Понижение интервала вызывается присутствием в глине примесей.

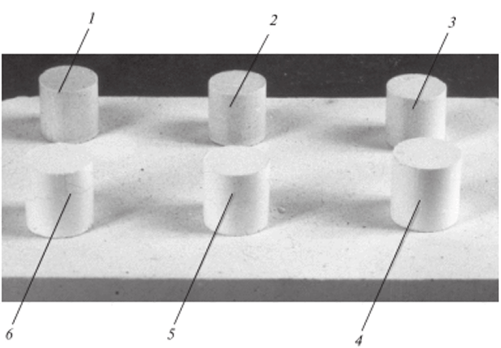

Выбор глин и каолинов для производства керамических связок. Химический состав глин и каолинов различных месторождений представлен в табл. 2.20 и 2.21. Огневые пробы глин и каолинов показаны на рис. 2.7, на котором видно, что усадка каолинов значительно меньше, чем огнеупорных глин. Классификация глинистого сырья по основным критериям качества в соответствии с ГОСТ 9165–75 приведена в табл. 2.22. Качественный минералогический состав и основные свойства глин и каолинов, определенные по ГОСТ 21 216.0−75, 21 216.3−75 и 19 609.22−74, приведены в табл. 2.23 и 2.24 [27].

Анализ таблиц позволяет сделать следующие выводы:

основной минералообразующей породой огнеупорных глин и каолинов (табл. 2.25) является каолинит, за исключением глин марок ДН и каолинов.

Наименование еырья. | Состав глин, мае. %. | ||||||||

Si02 | ai2o3 | Fe203, нс более. | тю2 | СаО, не более. | MgO, не более. | К20 + Na20. | п.п.п. | Содержание свободного кварца, %. | |

Глина огнеупорная латненская ТТО, ЛТ1. | 48,0−51,5. | 35,0−40,0. | 0,&-1,20. | 1,2−2,0. | 1,0. | 1,0. | 0,5−1,0. | 10,0−14,0. | 3,8. |

Глина огнеупорная ДН-0, ДН-1 Ново-Райского месторождения. | 49.0−54,5. | 28,0−34.0. | 0,8−1,20. | 1,5. | 0,70−1,1. | 0,40−1,80. | 0,40−2.90. | 10.0−14,90. | 3,5−4.8. |

Глина огнеупорная ПЛГ-1, Г1ЛГ- 1А Положского месторождения. | 46,2. | 35,0−37,2. | 1,20−1,65. | 0,40−0,70. | 0,60−0,70. | 0,30−0,60. | 1,00−1,70. | 13,0−14,0. | 1,3−2,7. |

Глина детскосельская. | 61,00. | 17,00. | 0,80. | 0,82. | 0,32. | 2,72. | 5,70. | 4,86. | ; |

Глина огнеупорная боровнческолюбытнннская БАП-1. | 50,00−58,00. | 30,0−35,0. | 3,0. | 2,0. | 0,5. | 0,5. | 0,9−1,5. | 12,5−14,5. | 0,0−3,0. |

Глина огнеупорная Кировоградского месторождения. | 42.0−45,0. | 36,0−10.0. | 0.70−1,60. | 0,12−1,25. | 0,10−0,21. | 0.30−0,18. | 0,11−0.2. | 12,00. | ; |

Глина огнеупорная марки ЛТУ. | 43,90. | 30,10. | 1,55. | 2,50. | 1,50. | 1,50. | 0,46. | 20,00. | ; |

Бентонит пыжевскнй. | 59,90. | 24,29. | 2,65. | 0,13. | 2,67. | 1,40. | 0,55. | 8,01. | ; |

Бентонит огланхинский. | 68,85. | 14,50. | 1,3. | Следы. | 5,80. | 3,00. | 1,58. | 5,20. | ; |

Рис. 2.7. Вилы огневых проб глин и каолинов различных месторождений, обожженных при температуре 1250 °С: /— Ново-Райское; 2— Латненское; 3— Положское;

4— Глуховеикое; 5— Еленинское; 6— Просяновское Дубровинского месторождения, в которых главной минералогической основой является монотермит (см. табл. 2.23);

наиболее пластичными и прочными являются огнеупорные глины (число пластичности — более 25, механическая прочность в сухом состоянии 50— 100 МПа). По пластичности и связности к огнеупорным глинам приближаются каолиновые концентраты, полученные из щелочных каолинов (число пластичности 18−25, прочность при изгибе 50−100 МПа, см. табл. 2.22). У каолинов мокрого обогащения (Просяневского и Глуховецкого месторождений) число пластичности понижается до 16 с одновременным понижением прочности при изгибе до 10−20 МПа, каолины сухого обогащения и каолины Положского месторождения имеют число пластичности 7 и низкую прочность. Каолины Глуховецкого месторождения сухого обогащения имеют самую низкую прочность при изгибе, равную 1 МПа;

высокая пластичность огнеупорных глин определяется содержанием в них перлитовой фракции: чем выше ее содержание и мельче размер, тем пластичность глин выше и прочность черепка, изготовленного на этой глине, выше;

низкую связность первичных каолинов по сравнению с глинами и вторичными каолинами автор [231 объясняет более грубым строением глинистой субстанции.

Таким образом, исследованное глинистое сырье как компонент керамических связок может быть представлено следующими группами по категории пригодности:

пластичные огнеупорные глины марок ДН-0, ЛТО, ЛТ-1, ПЛГ-1;

каолиновые концентраты из щелочных каолинов и каолин мокрого обогащения Просяновского месторождения.

Каолины сухого обогащения Глуховецкого месторождения и каолины Положского месторождения марки ПЛК-0 не рекомендуются к использованию в качестве компонентов керамических связок.

Наименование сырья. | Состав каолинов, мае. %. | ||||||||

Si02 | А1203 | Fe2(X не более. | тю2 | СаО, не более. | MgO, не более. | К20 + + Na20. | п.п.п. | Содержание свободного кварца, %. | |

Каолин положении ПЛК-0. ПЛК-1. | 44,0−46.20. | 37.80−39,50. | 0,40−0,60. | 0,70−0.90. | 0,3. | 0.4. | 0,30−0.66. | 10,0−13,0. | 2−3.8. |

Каолин просяновский: мокрого обогащения сухого обогащения. |

|

|

|

| 0,7−1,5 0.94. |

| 1,0−1.3 0,50. |

|

|

Каолин глуховецкий: мокрого обогащения сухого обогащения. |

|

|

|

|

|

|

|

|

|

Каолин сленинский. | 47,36. | 36,10. | 0,74. | 0,72. | 0,38. | 0,27. | ; | ; | ; |

Каолин Журавлиный Лог сухого обогащения. | 46,60−48,00. | 33,5−35,2. | 0,80−1,20. | 0,60−1,00. | 0,80−1,50. | 0,42−1,00. | 0,60−2,20. | 13,0−13,5. | ; |

Каолин обогащенный марок КФ-2, КФ-3 по ГОСТ 21 286–82. | 46,60−48,00. | 33,5−35,2. | 0.80−1,20. | 1,00. | 1.00. | 1,00. | 0,60−1.20. | 3.00−14,00. | ; |

Каолин Владимирского месторождения, сорт 0. | 44,65−54,00. | 34.90−38,50. | 0.80−1,30. | 0,64−0.65. | 0,1. | 0,04−0,13. | 0,60−0.80. |

| ; |

Каолин Кыштымский: сырой обогащенный. |

|

|

|

|

| 0,10. | 0,38. |

| ; |

Каолиновый концентрат дубровинский. | 48.0. | 36,2. | 0,90. | 0.17. | 0.45. | 0,70. | 2,0. | 11,80. | 3,0. |

Каолиновый концентрат Чалгаиовского месторождения. | 47,40. | 36,10. | 0,74. | 0,72. | 0,40. | 0,27. | 1,60. | 12,80. | |

Каолиновый концентрат Екатерининского месторождения. | 50,0. | 34,1. | 1,2. | 0,6. | 0,15. | 0,15. | 1,5. | 12,1. | 8,0. |

Каолиновый концентрат Белаевского месторождения. | 49,2. | 36,0. | 0,6. | 0,2. | 0,35. | 0,35. | 1,4. | 14,5. | 4,0. |

Классификация глинистого сырья по основным критериям качества.

Марка сырья. | Пластичность сырья. | Механическая прочность в сухом состоянии аН)Г, МПа. | Температура спекания, °С. | |||||||

Высокопластичное (> 25). | Среднепластичное. (25+15). | Умереннопластичное (15 + 7). | Высокопрочное (> 100). | Средней прочности (> 50−100). | Умеренной прочности (> 20−50). | Низкой прочности (> 10−20). | Очень низкой прочности. (>Ю). | Высокая. (1300). | Средняя.

| |

Огнеупорные глины: | ||||||||||

ЛТ-1. | ||||||||||

ЛТ-2. | ||||||||||

ЛТ-У. | ||||||||||

ПЛГ-1. | ||||||||||

ПЛГ-2. | ||||||||||

ДН-0. | ||||||||||

ДН-1. | ||||||||||

Каолины: | ||||||||||

ПЛК-0. | ||||||||||

ПЛК-1. | ||||||||||

Просяновский: мокрого обогащения сухого обогащения. | ||||||||||

Глуховецкий: мокрого обогащения сухого обогащения. | ||||||||||

Каолиновые концентраты | ||||||||||

Дубровский. | ||||||||||

Екагсриновский. | ||||||||||

Марка сырья. | Основные минералоооразующие породы. | Первичные продукты механического выветривания. | Содержание пелитовой фракции. | ||||

Каолинит. | Монотермит. | Полевой шпат. | Кварц. | Гидрослюда. | — 1 мкм. | — 5 мкм. | |

Огнеупорные глины | |||||||

ЛТ-1. | Рутил. | 67,4. | |||||

ЛТ-2. | Рутил. | 51,7. | |||||

ЛТУ. | Рутил, углистые. | ||||||

ПЛГ-1. | 43.60−80.00. | ||||||

ПЛГ-2. | 43,60−80.00. | ||||||

дн-о. | 75.0−78,0. | ||||||

ДН-1. | |||||||

Каолины | |||||||

ПЛК-0. | 57,4−73,0. | ||||||

ПЛК-1. | 57,4−73,0. | ||||||

Просяновский: мокрого обогащения сухого обогащения. | Следы Следы. | Следы. |

| ||||

Глуховецкий: мокрого обогащения сухого обогащения. | Рутил Рутил. | 49.0−59,0. | |||||

Каолиновые концентрат ы | |||||||

Дубровский. | |||||||

Нкатерииовский. | |||||||

Основные свойства глин.

Наименование сырья. | Гранулометрический состав фракций, %. | Песочная фракция +50 мкм, %. | Огнеупорность, °С. | Число пластич ности. | Связующая способность ои", МПа. | Усадка при сушке,. %. | Температура спекания, °С. | |

>0,5 мм. | < 0,01 мм. | |||||||

Глина огнеупорная Латиенская Л ТО. ЛТ1. | 0,0−5,03. | 65,80−70,90. | 1720−1740. | 26−27. | 6,0−9,0. | 7,4. | 1300−1450. | |

Глина огнеупорная ДНО, ДН-1 Ново-Райского месторождения. | 0,0−4,5. | 62,20−83,80. | 1690−1720. | 28−29. | 14,0−20,0. | 7,9−8,9. | ||

Глина огнеупорная ПЛГ-1, ПЛГ-1А Положского месторождения. | 4,0. | 88.0. | 4−6. | 1730−1760. | 23−25. | 5,0−10,0. | 7,4. | 1250−1300. |

Глина детскосельская. | 2,0. | 64,0−70,10. | 6−10. | 1180−1200. | 14.0−18,2. | 14.0−15.0. | 7.2−8,0. | |

Глина огнеупорная. | 0,0−1,0. | 70,0−81,0. | 6,0. | 1650−1750. | 12−16. | 6,0−9,0. | 2.4−5.3. | 1200−1250. |

Глина огнеупорная боровичссколюбытнинская БАП-1. | 0,0−1,0. | 77,6−81,0. | 6,5. | 1730−1750. | 10−15,9. | 5,0−10,0. | 7−9. | 1300−1450. |

Глина огнеупорная Трошковского месторождения. | 0,0−1,0. | 77,6−81,0. | 6,5. | 1690−1730. | 10−15,9. | 5,0−10,0. | 7−9. | 1250−1300. |

Глина огнеупорная Кировоградского месторождения. | 0,0−3,0. | 44.5−64,5. | 1,0−5.0. | 1710−1750. | 10−18. | 5.0−7.0. | 7−9. | 1300−1450. |

Глина огнеупорная марки ЛТУ. | 0,0−2,40. | 45,0−67,0. | 6,5−8,0. | 1670−1690. | 20−25. | 5,0. | 8,5−9,5. | |

Бетонит пыжевский. | 0,0−1,5. | 70.2−85,0. | 3−4. | 1250−1400. | 40−50. | 14−20. | 8−10. | 1100−1200. |

Бетонит огланлеискнй. | 0,0−1,5. | 70,2−85,0. | 3−4. | 1250−1400. | 40−50. | 14−20. | 8−10. | 1100−1200. |

Примечание. Пределы пластичности огнеупорных глин ланы по Аттенбергу.

Основные свойства каолинов.

Наименование сырья. | Грануло" состав (. | метрический)ракций, %. | Огнеупорность,. °С. | Число пластичности. | Связующая способность с"", МПа. | Усадка при сушке, %. | Температура спекания, °С. |

> 0,5 мм. | < 0.001 мм. | ||||||

Каолин положений ПЛК-0, Ш1К-1. | 0,60−5,20. | 38,0−40,0. | 1730−1770. | 15(7−16). | 1,5−2,0. | ; | |

Каолин иросяновский: мокрого обогащения сухого обогащения. |

|

|

|

|

|

|

|

Каолин глуховецкий: мокрого обогащения сухого обогащения. |

| 37,0−48,0 37,0 40,0. |

| 16(12−20) 15(12 18). | 3,9−4,0 3,0−3,2. |

|

|

Каолин слснинский. | 0,50−4,80. | 34,50−35,20. | 12−14. | 2,5−3,0. | 4−5. | 1360−1380. | |

Каолин Журавлиный Лог сухого обогащения. | 0,3−0,8. | 38−60. | 1730−1790. | 12−14. | 2,5−3,0. | 5−6. | 1400−1410. |

Каолин обогащенный марок КФ-2, КФ-3 по ГОСТ 21 286–82. | 0,4−4,70. | 35,7−48,0. | 1760−1790. | 12−24. | 4,0−5,5. | ||

Каолин Владимирского месторождения, сортО. | 0,58−4,80. | 37,0−50,0. | 1760−1770. | 13−14. | 3,2−4,5. | 4−5. | |

Каолин кыштымский: сырой обогащенный. |

|

| 1730−1760. | 12−14. |

| 5−6. | 1380−1400. |

Каолиновый концентрат дубровинскнй. | 0,6−4,5. | 38,0−46,0. | 21 (17−25). | 3,0−5,5. | 4−5. | 1380−1400. | |

Каолиновый концентрат Чалгановского месторождения. | 0,6−5,0. | 35,0−46.0. | 12−14. | 3.0−4,2. | 4−5. | 1400−1430. | |

Каолиновый концентрат Екатерининского месторождения. | 0,6−5,0. | 36,0−46,0. | 18(10−22). | 3,0−4,2. | 4−5. | 1400−1410. | |

Каолиновый концентрат Белаевского месторождения. | 0,6−4,5. | 34,0−46.0. | 18(10−22). | 3,0−4,2. | 4−5. | 1380−1400. |

Примечание. Пределы пластичности каолинов даны по Префферкорну, в скобках указаны пределы пластичности.

Глины месторождений Боровическо-Любытнинского, Суворовского, Трошковского (Россия) можно рекомендовать для использования при производстве керамических связок взамен глин и каолинов украинских месторождений.