Оборудование для таблетирования

А — одностороннее; б — двухстороннее; в — с «плавающей» матрицей; г — изостатическое При двухстороннем прессовании (рис. 6.1, б) пуансоны 1 и 4 будут прессующими, и частицы таблетируемого материала перемещаются навстречу друг другу. Силы внешнего трения при таком способе таблетирования уменьшаются, и распределение плотности и прочности в таблетке более равномерное, чем при одностороннем… Читать ещё >

Оборудование для таблетирования (реферат, курсовая, диплом, контрольная)

Таблетирование является одним из этапов переработки порошкообразных и волокнонаплоненных полимерных композиций. Существенный разброс гранулометрического состава пресс-порошков препятствует механизации процессов переработки, так как требует весового дозирования, конструктивное оформление которого достаточно сложно. Кроме того, весовые дозаторы дороже объемных и требуют дополнительного обслуживания при их эксплуатации. Порошкообразные композиции в силу их физической природы не могут подвергаться предварительному нагреву токами высокой частоты, что существенно снижает производительность прессов при производстве изделий из реактопластов.

Таблетирование пресс-материалов позволяет не только избежать перечисленных трудностей, но в ряде случаев, например при изготовлении фасонных таблеток из стекловолокнитов, является совершенно необходимой операцией, так как течение композиций с длинноволокнистыми наполнителями в пресс-формах ограничено.

При таблетировании пресс-порошков получают главным образом цилиндрические таблетки в одногнездных таблеточных формах (матрицах). Однако в некоторых случаях изготавливают также таблетки прямоугольной, овальной, кольцеобразной и другой конфигурации, формуемые пуансонами в одногнездных и многогнездных матрицах. Опыт прессования изделий из реактопластов показывает, что наилучший эффект достигается при конфигурации таблеток, сходной с изделием. В частности, при изготовлении высоких полых конических и цилиндрических изделий целесообразно применение таблеток цилиндрической формы.

Процесс таблетирования состоит из операций загрузки материала из бункера или питателя в матрицу таблеточной формы, дозирования материала, его сжатия в таблетку (непосредственного таблетирования), выталкивания готовой таблетки из матрицы и сбрасывания таблетки в приемную тару. Волокнистые материалы в связи с большим удельным объемом уплотняются перед непосредственным таблетированием.

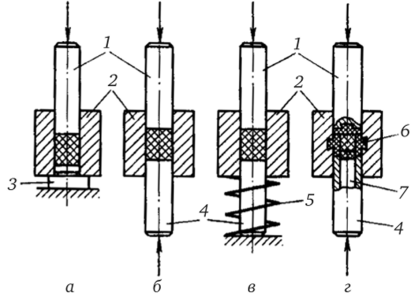

Процесс таблетирования обычно осуществляется в условиях одноосного сжатия порции материала в замкнутом объеме. Различают [1] одно-, двухстороннее таблетирование, таблетирование с «плавающей» матрицей и изостатическое таблетирование (рис. 6.1).

Под односторонним таблетированием понимается такой способ уплотнения сыпучего материала, когда относительно матрицы 2 перемещается только пуансон 1 (рис. 6.1, а). Этот пуансон называется прессующим, а второй, неподвижный пуансон 3 — поддоном. При прессовании под воздействием осевого давления материал передает давление на стенки матрицы. Это давление, действующее в направлении, перпендикулярном к оси действия внешней силы, называется боковым давлением. При смещении частиц материала в процессе его уплотнения относительно стенок матрицы возникают силы трения, препятствующие этому смещению (внешнее трение). Следствием действия сил трения является снижение осевого давления по высоте прессуемого изделия в направлении от прессующего пуансона к поддону и уменьшение плотности и прочности таблетки в том же направлении.

Рис. 6.1. Способы таблетирования:

а — одностороннее; б — двухстороннее; в — с «плавающей» матрицей; г — изостатическое При двухстороннем прессовании (рис. 6.1, б) пуансоны 1 и 4 будут прессующими, и частицы таблетируемого материала перемещаются навстречу друг другу. Силы внешнего трения при таком способе таблетирования уменьшаются, и распределение плотности и прочности в таблетке более равномерное, чем при одностороннем прессовании.

Частным случаем двухстороннего прессования является двухстороннее симметричное прессование, когда пуансоны при прессовании движутся симметрично относительно средней (по высоте) плоскости изделия. При этом средняя плоскость изделия не перемещается относительно матрицы.

Вариант конструктивной реализации двухстороннего таблетирования — использование «плавающей» матрицы (рис. 6.1, е). Матрица устанавливается на упругой опоре 5, подвижным является лишь один из пуансонов. Возникающие при прессовании силы трения действуют не только на изделие, но и на матрицу, смещая ее в сторону движения прессующего пуансона. Это создает эффект двухстороннего таблетирования.

Изостатическое таблетирование обеспечивает всестороннее сжатие прессуемого изделия и, следовательно, наиболее равномерное распределение плотности по объему. Для выполнения такого способа таблетирования используются матрицы с резиновой втулкой (рис. 6.1, г). Сыпучий материал заполняет внутренний канал резиновой втулки, прессующие пуансоны создают давление и на материал, и на торцы втулки. При воздействии осевого давления на резиновую втулку происходит всестороннее обжатие таблетки. Для выталкивания готового изделия из матрицы после снятия давления прессования служит специальный шток 7. Для этой цели может применяться также пуансон телескопической конструкции.

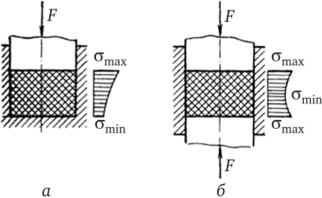

Качественное различие односторонней и двухсторонней схем таблетирования иллюстрируют эпюры нормальных напряжений на поверхности таблетки (рис. 6.2).

Выбор схемы таблетирования является важным моментом при определении плотности, а главное прочности получаемых таблеток, так как недостаточная прочность приводит к преждевременному разрушению таблеток при их транспортировке и дозировании, а это, в свою очередь, приводит к увеличению процента брака при прессовании изделий.

Очевидно, учитывая равноплотность и равнопрочность таблеток, двухстороннее таблетирование более предпочтительно. Для таблетирования большей части пресс-порошков удельное давление колеблется в пределах 75—120 МПа, для волокнитов эта величина составляет 150—200 МПа, для стекловолокнитов — 350—400 МПа.

Рис. 6.2. Эпюры изменения бокового давления по высоте таблетки:

а — одностороннее таблетирование; б — двухстороннее таблетирование При конструировании таблетирующего оборудования всегда учитывается степень уплотнения материала при его таблетировании, которая составляет для пресс-порошков величину 2—2,5, для волокнитов — 3—3,5, а для стекловолокнитов — 20—25.

Таблеточные машины можно классифицировать по следующим обобщенным признакам:

- • по виду привода (механический, гидравлический и т. д.);

- • по характеру перемещения формуемого материала и изделия;

- • по характеру движения формующих деталей машины;

- • по положению оси перемещения пуансонов и матриц;

- • по способу таблетирования;

- • по типу устройств для компенсации давления таблетирования.

Механические и гидравлические машины оснащены одноили многогнездными матрицами и соответствующим количеством верхних и нижних пуансонов (или подвижных и неподвижных пуансонов на гидравлических машинах).

На гидравлических и механических эксцентриковых машинах все основные операции таблетирования — загрузка материала в матрицу, его сжатие в таблетку (непосредственное таблетирование), выталкивание готовой таблетки из матрицы — производятся последовательно, а на механических ротационных машинах все эти операции выполняются одновременно на нескольких рабочих органах.