Расчет погрешностей установки заготовок

Систематические погрешности могут быть постоянными или закономерно изменяющимися, поэтому их проще определить. Примером систематической постоянной погрешности может служить погрешность межосевого расстояния кондукторных втулок или непараллельность оси шпинделя направляющим станины токарного станка. Эти погрешности в отдельных случаях компенсируются настройкой. Систематическая закономерно… Читать ещё >

Расчет погрешностей установки заготовок (реферат, курсовая, диплом, контрольная)

При установке заготовок в приспособление возникают погрешности базирования, закрепления и положения заготовки по отношению к инструменту, погрешности установки приспособления на станке и др. Кроме того, при обработке появляются погрешности, связанные с настройкой станка, износом инструмента, упругими отжатиями системы под действием сил резания и пр. По- 1решности могут быть систематическими и случайными. Определить величину случайной погрешности (базирования, закрепления и др.) для каждой заготовки в обрабатываемой партии невозможно, так как происходит рассеяние размеров обрабатываемых заготовок.

Систематические погрешности могут быть постоянными или закономерно изменяющимися, поэтому их проще определить. Примером систематической постоянной погрешности может служить погрешность межосевого расстояния кондукторных втулок или непараллельность оси шпинделя направляющим станины токарного станка. Эти погрешности в отдельных случаях компенсируются настройкой. Систематическая закономерно изменяющаяся погрешность — это, например, погрешность, вызываемая износом режущею инструмента.

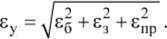

Погрешность установки еу — это отклонение фактического положения заготовки от требуемого при установке в приспособление. Ее определяют суммированием погрешностей базирования еб, закрепления ?3 и погрешности положения заготовки епр, вызываемой неточностью приспособления:

Погрешностью базирования называют отклонение измерительной базы заготовки от требуемого. Она всегда возникает при несовмещении измерительной и установочной баз заготовки (рис. 2.17). Здесь установочной базой является цилиндрическая поверхность, соприкасающаяся с поверхностями призмы.

Так как размеры заготовок в партии будут различными от Dmax до Dmin, то эта погрешность является случайной. Она наибольшая Ahf при измерении размеров от верха заготовки. Средняя Ah — при измерении размеров от центра заготовки. И наименьшая, А 1ь — при измерении размеров от низа заготовки. Погрешность базирования еб в каждом конкретном случае определяют геометрическими расчетами.

Рис. 2.17. Схема возникновения погрешности базирования.

Рассмотрим пример. Определить погрешность базирования для размера 50±0,2 мм (?fi5o), выдерживаемого при фрезеровании паза шириной 15 мм, если установка заготовки на операции фрезерования осуществлена, но цилиндрическому (08H7/g6) и срезанному (015H7/g6) пальцам и плоскости (рис. 2.18). Для указанных элементов допускаемые отклонения имеют следующие значения:

![Пример расчета погрешности базирования при установке детали на гладкий и срезанный пальцы [5].](/img/s/8/99/1439399_3.png)

![Рис. 2.18. Пример расчета погрешности базирования при установке детали на гладкий и срезанный пальцы [5].](/img/s/8/99/1439399_4.png)

Рис. 2.18. Пример расчета погрешности базирования при установке детали на гладкий и срезанный пальцы [5].

Срезанный (ромбический) палец 015g6 не ограничивает перемещения заготовки в направлении обрабатываемого паза. Перемещение заготовки ограничивает только цилиндрический палец 08g6.

Из схемы полей допусков (рис. 2.18, б) сопряжения цилиндрического пальца 08g6 с отверстием заготовки 08Н7 находим, что наибольшая погрешность базирования для размеров 50 ± 0,2 составит вб50 = Smax = 0,015 + 0,014 = = 0,029 мм, что меньше допуска на размер 0,4 мм.

Погрешность базирования еб при установке заготовки вала на «жесткий» центр определяется из схемы (рис. 2.19, а) как катет прямоугольного тре;

g.

угольника (рис. 2.19, б): еб =-. Погрешность базирования? б при уста;

2 tg, а / 2.

новке заготовки на «плавающий» центр гб = 0. Таким образом, с целью уменьшения влияния глубины заценгровки на точность линейных размеров необходимо заготовку базировать на «плавающий» центр.

Рис. 2.19. Схема возникновения погрешности базирования на центр Во время закрепления заготовки часто происходит поворот или смещение ее от исходного положения под действием сил зажима. Смещение измерительной базы заготовки возникает в результате упругих деформаций в стыке заготовка — установочные элементы — корпус оснастки:

где р — угол между направлениями выдерживаемого размера и наибольшего перемещения; погрешности закрепления: е, — из-за непостоянства силы закрепления, г2 — из-за неоднородности шероховатости базы заготовок, е3 — из-за неоднородности волнистости базы заготовок, еи — из-за прогрессирующего износа опорной поверхности установочного элемента (систематическая погрешность).

Погрешность положения заготовки snp, вызываемая неточностью оснастки, определяется погрешностями при изготовлении и сборке ее установочных элементов еус, их износом еи и погрешностью установки приспособления на станок ес. В серийном производстве.

где t — коэффициент, определяющий процент риска получения брака при обработке (при распределении погрешностей по нормальному закону Гаусса и при t = 3…0,27%); Я,) и А>2 — коэффициенты, зависящие от закона распределения погрешностей. Обычно Л., = 1/3 (распределение Гаусса), Х2 = 1,9 (кривая распределений равной вероятности).

Неточность положения установочных элементов (еус) оговаривается в чертеже осггастки, а технологические возможности изготовления оснастки ггозволягот предусматривать ее в пределах 0,005…0,015 мм.

Составляющая ес возникает в результате перемещений и перекосов корпуса оснастки на столе, планшайбе или в шпинделе станка. В массовом производстве погрешность ес устраняют настройкой и выверкой. В серийном ггроизводстве ггри многократной смене осггастки на станке ес становится некомпенсируемой случайной величиной и изменяется в ггределах посадок Н7/17, а для прецизионных приспособлений H7/g6. Обычно гс = 0,015…0,05 мм.

Погрешность еи, вызываемая изггосом установочных элементов, зависит от программы выпуска изделий (т. е. числа устанавливаемых заготовок), материала и массы заготовок, состояния их базовых поверхностей и гглошади поверхности контакта установочных элементов оснастки с заготовкой.

Условие работы без брака, связанное с погрешностью установки приспособления на станке:

так как Дн+До6 = со, тогда еу =5−0), где со — точность обработки (средняя экономическая точность обработки); бдопуск на обрабатываемый размер.

Погрешность настройки Дн возникает в процессе установки режущего инструмента относительно кондукторных втулок, упоров, копиров и пр. Эта погрешность является случайной величиной. Ее определяют по уравнению.

где Дизм — погрешность измерения пробных проходов. Она составляет при измерении штангенциркулем с ценой деления 0,02−0,045 мм, с ценой деления 0,05−0,09 мм; микрометром 0,006…0,015 мм; щупом 0,012 мм; Дрег — погрешность регулирования инструмента. Она составляет: по лимбу 0,015…0,045 мм; по индикаторному упору 0,005…0,015 мм; по жесткому упору 0,04…0,08 мм; по высотному или угловому установу 0,02…0,03 мм.

Погрешность обработки Доб вызывается геометрической неточностью станка, тепловыми деформациями СПИД, неточностью изготовления инструмента, его износом и пр.

Пример 1. Предложить схему базирования заготовки корпуса подшипника для токарной обработки отверстий d и D, обеспечив выполнение размеров Б, I и технические требования, указанные на рис. 2.20. Реализовать полученную схему базирования в конструкции приспособления.

![Эскиз детали для выбора схемы базирования [5].](/img/s/8/99/1439399_10.png)

Рис. 2.20. Эскиз детали для выбора схемы базирования [5].

Примем схему установки заготовки лапками на две опорные пластины до упора в постоянную опору со сферической головкой, а головку подшипника D центрируем подпружиненной призмой. Зажим будем осуществлять по поверхности лапок (рис. 2.21).

Рис. 2.21. Схема базирования корпуса подшипника.

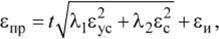

Реальная конструкция может выглядеть следующим образом (рис. 2.22). Заготовку 11 устанавливают на две планки 12, центрируют подпружиненной призмой 9 и крепят двумя планками 10, положение которых на ползунах 8 регулируется. Сила закрепления на планки 10 передается от штока пневмопривода через тягу 1, сухарь 2, рычаг 3, качающийся на оси 4, сухарь 5, ползун 6, коромысло 7 и два ползуна 8. Ползуны 8 перемещаются по Т-образным направляющим корпуса патрона.

Пример 2. Предложить схему базирования заготовки и ее реализацию в приспособлении, обеспечивающую достижение заданной точности (рис. 2.23). Требуется фрезеровать два паза А на горизонтально-фрезерном станке так, чтобы обеспечить параллельность пазов оси детали Б.

В соответствии с этим в качестве основной базы принимаем ось центровых отверстий (четыре степени свободы), а еще двух степеней свободы деталь лишается с помощью самоустанавливающихся опор под «коромыслом» (рис. 2.24).

Рис. 2.22. Конструкция токарного приспособления для обработки основных отверстий.

в корпусе подшипника [5].

Рис. 2.23. Схема детали «коромысло» с заданием на обработку.

Рис. 2.24. Схема расположения баз при обработке пазов в «коромысле».

На рис. 2.25 приведена конструкция приспособления, Заготовку 5 предварительно устанавливают на призмы 4 и 8. Ориентируют лапки заготовки в горизонтальной плоскости и подводят опору 2. Крепят заготовку подвижным центром 10, при этом она отводится вверх на I…2 мм от плоскостей призм 4 и 8. Сила закрепления на заготовку передается от гидроцилиндра 16 через шток 15, вилку 14, качающийся клин 7, плунжер 9 и рычаг 11. Одновременно клином 7 через плунжер 3 стопорится опора 2.

![Конструкция приспособления для фрезерования двух пазов в коромысле [5].](/img/s/8/99/1439399_15.png)

Рис. 2.25. Конструкция приспособления для фрезерования двух пазов в коромысле [5].

Пример 3. Заготовка (рис. 2.26, а) 3 устанавливается на палец 2 приспособления (рис. 2.26, б) для обработки паза в размеры с и и и поджимается к поверхности Е пальца 2 гайкой 5 с помощью быстросъемной шайбы 4.

Одним из требований к изготавливаемой детали является допускаемое отклонение осей паза А и базового отверстия Б в пределах 0,1 мм. В этом случае и допуск параллельности осей паза А и отверстия Б также должен быть в пределах 0,1 мм на длине детали т. Расчетными параметрами при расчете приспособления на точность выбраны:

1) для выполнения условия обеспечения заданного положения осей А и отверстия Б заготовки — допуск параллельности оси рабочей цилиндрической поверхности Б диаметром d пальца 2, на который устанавливается заготовка 2 относительно боковой поверхности Г (оси) направляющих шпонок 6 корпуса 1 приспособления;

Рис. 2.26. Схема образования пог решностей при установке приспособления на столе станка.

2) для выполнения размера п из условия, что допуск параллельности поверхностей Д паза относительно оси отверстия Б должен быть в пределах допуска 5П на длине заготовки, — допуск параллельности оси установочного элемента (пальца) 2 к установочной плоскости В корпуса 1 приспособления.

Погрешность установки приспособления относительно Т-образных пазов стола 7 станка влияет на первое условие, т. е. на точность положения оси паза А относительно оси отверстия Б (рис. 2.26, в).

На виде приспособления сверху показано относительное положение направляющих шпонок и Т-образных пазов стола станка. Если принять, что ширина пазов стола 8 мм, а посадка между шпонками 6 и пазами стола 8±0,025 мм, то с учетом допусков на изготовление шпонки по размеру 8_о о" >5 мм и Т-образного паза стола станка по ширине 8 мм максимальный возможный зазор между шпонками 6 и Т-образными пазами стола s = 0,05 мм. Наиболее неблагоприятная установка приспособления возникает, когда одна направляющая шпонка поджата к одной стороне паза стола, а вторая — к другой. В этом случае приспособление повернется на угол ос, а отклонение от параллельности осей установочного пальца относительно Т-образных пазов стола станка, а значит, и относительно траектории оси движения инструмента (фрезы) при обработке паза увеличится на значение неточности установки приспособления на станке.

Погрешность установки приспособления еу в рассматриваемом случае в соответствии со схемой, изображенной на рис. 2.26, можно определить следующим образом. При проведении через точку О линии, параллельной O’O', возникает треугольник КО02, катет которого равен максимальному возможному зазору S = 5р + 5Ш = 0,05 мм. Это и будет допуском параллельности осей направляющих шпонок и Т-образного паза стола станка на длине, равной расстоянию между шпонками /. Для подстановки погрешности установки в формулу нужно привести полученное значение допуска параллельности шпонок относительно оси Т-образного паза к длине детали. В целом погрешность установки еу приспособления на станке для данного случая можно выразить формулой.

где т — длина детали, мм; 5 — наибольший зазор между направляющими шпонками приспособления и Т-образным пазом стола станка, мм; / - расстояние между шпонками, мм.

Если т = 50 мм, а / = 80 мм, то погрешность установки приспособления на станке на длине детали еу = 50 0,05/80 = 0,031 мм, т. е. в пределах допуска.