Изображения резьбы и резьбовых совдинений

Соединения с накидными гайками. Варианты конструкций соединений с накидными гайками приведены на рис. 14.32, 14.33. В конструкции на рис. 14.32 штекерный разъем 3 закреплен в корпусе 1 накидной гайкой 2. Затягивание гайки осуществляется вручную, для чего на наружной цилиндрической поверхности гайки выполняют сетчатые рифления. В конструкции на рис. 14.33 трубопровод 3 из пластичного материала… Читать ещё >

Изображения резьбы и резьбовых совдинений (реферат, курсовая, диплом, контрольная)

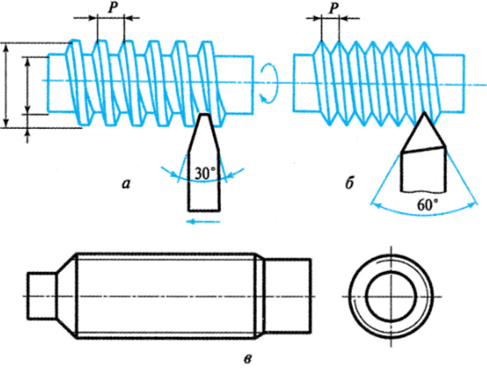

Многие детали машин и приборов имеют резьбу. Поверхность резьбы образует плоский контур при винтовом движении по цилиндрической или конической поверхности. При этом различные участки плоского контура могут образовывать различные соосные винтовые поверхности — прямые (см. рис. 8.8, 8.9), косые (см. рис. 8.10) или иной формы. Наибольшее распространение получили цилиндрические и конические резьбы, т. е. резьбы, образованные на цилиндрических или конических поверхностях (деталях).

Рис. 14.2.

Резьбовое соединение — это соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность или перемещение одной детали относительно другой. В резьбовом соединении одна из деталей имеет наружную резьбу, другая — внутреннюю.

Наружная резьба — это резьба, образованная на наружной цилиндрической или конической поверхности. В резьбовом соединении наружная резьба является охватываемой поверхностью, а имеющая ее деталь носит название «болт» (винт и др.).

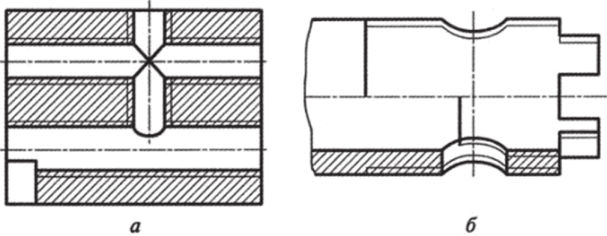

Образование наружной резьбы, например, нарезанием резцом, иллюстрирует рис. 14.2. Если резец, равномерно перемещающийся вдоль образующей, углубить в равномерно вращающуюся заготовку, то на ее поверхности образуется винтовая поверхность; вид этой поверхности зависит от формы резца. Например, на рис. 14.2, а резьба имеет трапецеидальный профиль, а на рис. 14.2, б — треугольный.

На чертежах деталей наружную резьбу показывают условно: сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими линиями по внутреннему диаметру — по границе впадин — рис. 14.2, в с обозначениями, рассматриваемыми ниже. На плоскости проекций, перпендикулярной оси резьбы, тонкую линию по границе впадин делают разомкнутой в любом месте на участке около ‘/4 окружности, но не следует начинать и кончать разрыв на центровых линиях.

Кроме нарезания резьбовыми резцами на токарно-винторезных станках ее можно нарезать плашками (рис. 14.3), накатывать резьбонакатными роликами или плашками.

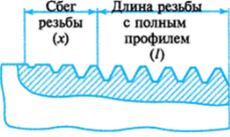

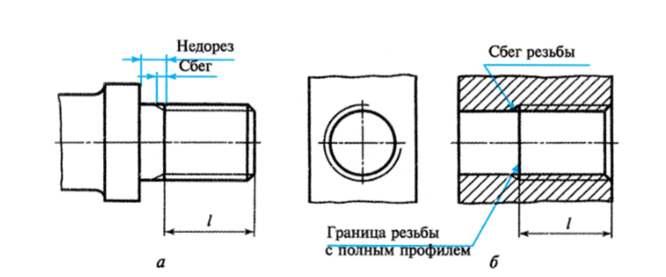

Если в конце резьбы резец плавно отводят отлетали, то получается участок неполного профиля в зоне перехода резьбы к гладкой части детали (рис. 14.4). Такой участок называют сбегом резьбы (на рис. 14.4 сбег резьбы на длине х). В местах перехода от резьбового участка к торцу детали при нарезке резьбы плашкой также может оставаться участок с неполным профилем резьбы (см. рис. 14.3, слева от плашки). Этот участок называют недорезом. Его необходимо учитывать при конструировании соединений.

В тех случаях, когда необходимо плотное прилегание торцов деталей в резьбовом соединении, на одной из деталей делают цилиндрическую проточку (их форма и размеры рассмотрены ниже).

Внутренняя резьба — это резьба, образованная на внутренней цилиндрической или конической поверхности. В резьбовом соединении внутренняя резьба является охватывающей поверхностью и носит название «гайки» (гнездо и др.).

Рис. 14.4.

Рис. 14.3.

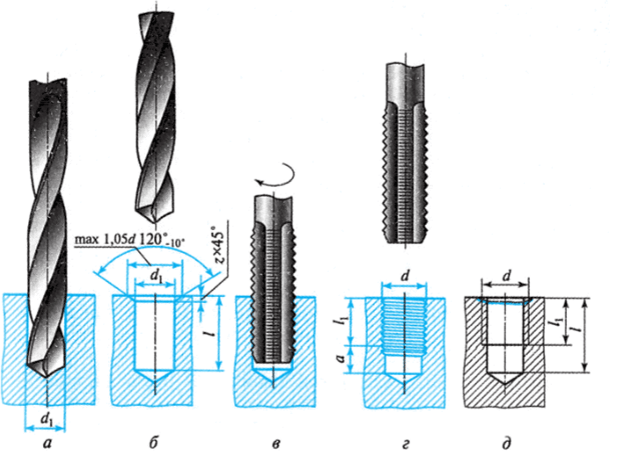

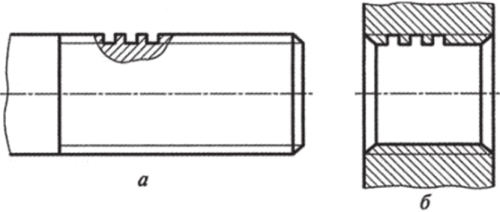

Нарезание внутренней резьбы. Внутреннюю резьбу нарезают резцом или с помощью специального резьбонарезного инструмента — метчика (рис. 14.5, в,

г). Нарезание резьбы в сквозных отверстиях сравнительно просто. Более трудным является нарезание резьбы в глухих несквозных отверстиях. Такое отверстие с резьбой называют гнездом.

Рис. 14.5.

Последовательность получения резьбы в гнезде показана на рис. 14.5:

а — сверление отверстия (гнезда) и обработка фаски;

б — отверстие, готовое для нарезания резьбы;

в — нарезание резьбы метчиком;

г — резьбовое гнездо (разрез);

д — резьбовое гнездо (разрез), изображаемое на чертеже.

Диаметр d, сверла выбирают по технологическим нормативам в зависимости от размера резьбы, примерно он соответствует внутреннему диаметру резьбы. Длина / — полная длина цилиндрической части отверстия. Дно гнезда, образованное режущей частью сверла, условно изображают как конус с углом при вершине, равным 120°. Глубина отверстия, которое нужно просверлить, зависит от длины резьбы с полным профилем (которую нужно нарезать) и от величины сбега резьбы. В свою очередь на деталях длину резьбы с полным профилем выбирают в зависимости от материала детали (сталь, алюминий, бронза и т. д.).

Острую кромку на торце отверстия обрабатывают на конус с углом при вершине 90° (это коническое углубление называют фаской). Размер фаски указан на рис. 14.5, б. Наличие фаски облегчает врезание метчика. Для постепенного врезания в металл метчики имеют заборную коническую часть, которая при обработке в конце отверстия образует сбег резьбы — резьбу неполного профиля (см. рис. 14.4, г). На чертеже указывают длину резьбы с полным профилем /, и длину цилиндрического отверстия / (рис. 14.5, д). Практически величина а должна быть не менее 0,5 диаметра резьбы.

Резьбовое гнездо с условным обозначением резьбы сплошными основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями по наружному диаметру показано на рис. 14.5, д. Размеры /, длины резьбы с полным профилем указывают на рабочих чертежах деталей, размер / длины цилиндрического отверстия обычно на чертежах деталей не указывают, но этот размер и диаметр d[ указывают на операционных технологических эскизах на сверление гнезда (рис. 14.5, б). Размер а в чертежах не указывают, а знак диаметра dзаменяют стандартным обозначением резьбы, рассматриваемым ниже.

Резьба может быть как правой, так и левой. Вращением по часовой стрелке детали с правой резьбой перемещают деталь вдоль оси в направлении от наблюдателя. Для перемещения детали с левой резьбой в направлении от наблюдателя деталь вращают против часовой стрелки.

В зависимости от числа заходов (т. е. выступов или канавок) резьбы подразделяют на однозаходные и многозаходные (двухзаходные, трехзаходные и т. д.). В производстве выступ резьбы называют также винтовой ниткой. Пример двухзаходной винтовой линии приведен выше (см. рис. 7.17).

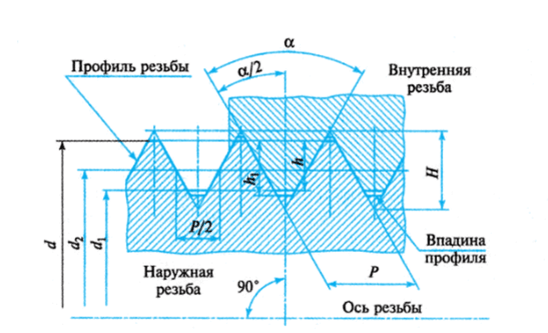

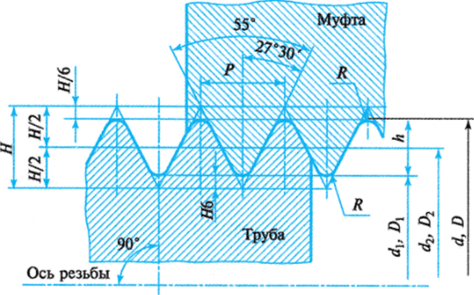

Основные параметры резьбы. На рис. 14.6 изображен профиль резьбы (сопряженных, свинченных внутренней и наружной резьб) и обозначены его основные параметры.

Ось резьбы — прямая, относительно которой происходит винтовое движение плоского контура, образующего резьбу.

Профиль резьбы — контур сечения резьбы в плоскости, проходящей через ее ось. В промышленности, как правило, применяют стандартные профили резьбы, некоторые из которых рассмотрены ниже. Детали с наружной резьбой трапецеидального и треугольного профиля показаны выше — см. рис. 14.2, а, б.

Боковыми сторонами профиля называют прямолинейные участки профиля, принадлежащие винтовым поверхностям.

Участки профиля, соединяющие боковые стороны выступов или канавок, называют соответственно вершиной или впадиной профиля.

Рис. 14.6.

Из числа основных количественных параметров резьбы отметим: угол профиля а — угол между боковыми сторонами профиля; углы наклона боковых сторон профиля р, у — углы между боковыми сторонами профиля и перпендикуляром к оси резьбы; для резьб с симметричным профилем углы наклона равны половине угла профиля сс/2; рабочая высота профиля И — высота соприкосновения сторон профиля наружной и внутренней резьб в направлении, перпендикулярном оси резьбы; длина свинчивания — длина соприкосновения винтовых поверхностей наружной и внутренней резьб в осевом направлении.

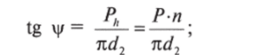

Параметры, относящиеся только к цилиндрическим резьбам, следующие: высота исходного профиля Н — высота остроугольного профиля, полученного путем продолжения боковых сторон профиля до их пересечения (если профиль построен исходя из треугольника); высота профиля А,; шаг резьбы Р — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы; ход резьбы Ph — расстояние между ближайшими боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы; ход резьбы есть величина относительного осевого перемещения винта (гайки) за один оборот; в однозаходных резьбах ход равен шагу, в многозаходных — произведению числа заходов п на шаг: Pt = Р • я; угол подъема резьбы у — угол, образованной касательной к винтовой линии в точке, лежащей на среднем диаметре резьбы, и плоскостью, перпендикулярной оси резьбы, угол у определяется зависимостью.

наружный диаметр резьбы d — диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы; внутренний диаметр d{ — диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или вершины внутренней резьбы; средний диаметр резьбы d2 — диаметр воображаемого соосного с резьбой цилиндра, где ширина канавки равна половине номинального шага резьбы.

Конкретные значения таких параметров, как форма профиля, наружный диаметр, шаг, направление винтовой поверхности (правая или левая резьба), число заходов, отражают в условном буквенно-цифровом обозначении резьбы. Соответствующие примеры рассмотрены ниже.

По эксплуатационному назначению резьбы подразделяют на крепежные (метрические, дюймовые), крепежно-уплотнительные (трубные, конические), ходовые (трапецеидальные, упорные), специальные.

Все резьбы, используемые на практике, можно разделить на две группы:

первая — стандартные (все резьбы с установленными стандартами параметрами: профилем, шагом, диаметром и соотношениями между ними). Стандартные резьбы составляют основную массу применяемых резьб;

вторая — нестандартные или специальные, например прямоугольная и квадратная резьбы.

Стандартная метрическая резьба. Метрическая резьба является основным типом крепежной резьбы треугольного профиля (см. рис. 14.6) с углом профиля а = 60°. Ее используют также в деталях приборов. Размеры элементов метрической резьбы задают в миллиметрах. Для метрической резьбы в ГОСТ 8724–2002 установлены следующие значения шага, мм: 0,075; 0,08; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,225; 0,25; 0,3; 0,35; 0,4; 0,45; 0,5; 0,6; 0,7; 0,75; 0,8; 1,0; 1,25; 1,5; 1,75;2идалее до 6 через 0,5 мм. Для метрической резьбы общего назначения стандартом установлены диаметры в диапазоне от 0,25 до 600 мм и шаги в указанном выше интервале.

По ГОСТ 8724–2002 метрическая резьба диаметром от 1 до 600 мм делится на два типа: с крупным шагом (для диаметров от 1 до 68 мм) и.

Рис. 14.7.

с мелкими шагами (для диаметров от 1 до 600 мм). Каждому диаметру резьбы соответствуют определенные шаги (крупный и мелкие).

Все стандартные диаметры резьб разделены на 1,2 и 3-й ряды. Каждый из них имеет резьбы с крупным и мелким шагами. При этом каждому диаметру резьбы соответствует только один ряд (диаметры резьбы в рядах не повторяются).

Стандарт рекомендует при выборе резьб предпочитать первый ряд — второму, второй — третьему. Так, например, если по конструктивным соображениям допустимо использование резьб диаметром 14, 15 или 16 мм, то должна быть использована резьба с диаметром 16 мм.

Трубная цилиндрическая резьба. Эту резьбу используют для соединений в трубопроводах, цилиндрических резьбовых соединениях. Профиль этой резьбы (рис. 14.7) — равнобедренный треугольник с углом, а = 55°, вершины и впадины профиля закруглены, а в соединении между вершинами и впадинами наружной и внутренней резьб отсутствуют зазоры. Трубная резьба разработана в дюймовой системе (1 дюйм (1″) = 25,4 мм) и имеет мелкие шаги. Шаг трубной резьбы задают косвенным способом —указывают число ниток резьбы, укладывающихся на 1″. Это число ниток стандартизовано в пределах от 28 до 11.

Обозначение размера трубной резьбы имеет особенность, которая заключается в том, что размер резьбы задается не наружным диаметром трубы, на котором нарезается резьба, а величиной внутреннего диаметра трубы. Он называется диаметром трубы «в свету» и определяется как условный проходной размер трубы. Объяснение этой условности состоит в том, что конструктивный расчет трубопроводов.

Рис. 14.8.

ведется по условным проходам трубопроводов, арматуры и соединительных частей.

Например, трубная резьба в 1″ нарезается снаружи на трубе, которая имеет внутренний диаметр, равный 1″ (25,4 мм), размер же наружного диаметра всегда больше диаметра «в свету» на две толщины стенки трубы.

Трубная коническая резьба. В соединениях топливных, масляных, водяных и воздушных трубопроводов машин широко применяют коническую трубную резьбу, обеспечивающую хорошую герметичность соединений без применения специальных уплотнений. Трубные конические резьбы (рис. 14.8) имеют два варианта профиля резьбы (при исходном профиле в форме равнобедренного треугольника): закругленный профиль с углом профиля, а = 55° (размеры этой трубной конической резьбы стандартизованы ГОСТ 6211–81);

дюймовый с углом профиля а = 60° (размеры этой конической дюймовой резьбы установлены ГОСТ 6111–52).

Конусность поверхностей, на которых нарезают коническую резьбу, обычно равна 1:16 (обозначение конусности см. на рис. 14.8, вверху слева). Биссектриса угла профиля перпендикулярна оси резьбы.

Рис. 14.9.

Диаметральные размеры конических резьб устанавливают в основной плоскости, которая перпендикулярна оси и отстоит от торца детали с наружной резьбой на расстоянии /, регламентированном стандартами на конические резьбы. В основной плоскости диаметры резьбы равны номинальным диаметрам трубной цилиндрической резьбы.

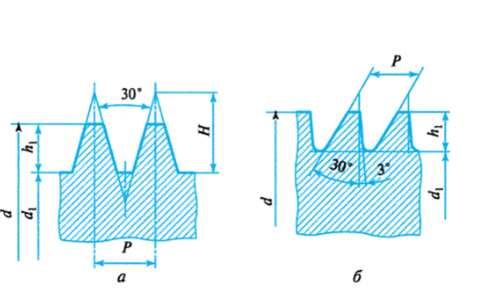

Резьба трапецеидальная (ГОСТ 9484—81). Профиль резьбы — равнобочная трапеция с углом профиля 30° между боковыми сторонами (рис. 14.9, а). Стандартизована для диаметров от 10 до 640 мм с шагами от 2 до 48 мм. Для каждого диаметра стандарт предусматривает три различных шага.

Резьба упорная (рис. 14.9, б). Стандартизована для диаметров от 10 до 600 мм с шагами от 2 до 24 мм. Для каждого диаметра резьбы предусмотрены три различных шага. Имеет несимметричный профиль и предназначена для ходовых винтов с большой односторонней нагрузкой (тиски, домкраты, прессы и др.).

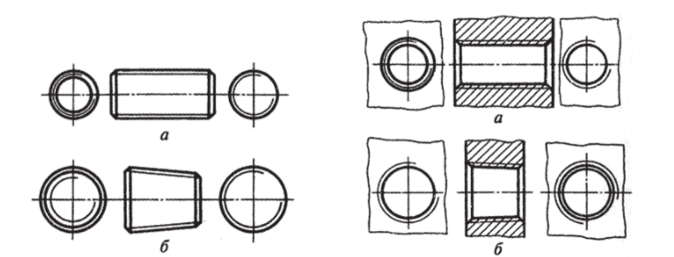

Изображение резьб. Примеры изображения наружной цилиндрической и конической резьбы на всей длине детали приведены на рис. 14.10, а, б (см. также рис. 14.2, в), внутренней цилиндрической и конической резьбы — на рис. 14.11, а, б (см. также рис. 14.5, д).

Фаску, не имеющую специального конструктивного назначения, в проекции на плоскость, перпендикулярную оси резьбы, не изображают. Поэтому на рис. 14.10, а и 14.11, а на виде слева фаска не изображена, а на виде справа фаска показана, так как она имеет специальное конструктивное назначение.

Невидимую резьбу изображают штриховыми линиями одинаковой толщины по наружному и внутреннему диаметрам.

Линию, определяющую границу резьбы, наносят в конце полного профиля резьбы (до начала сбега). Границу резьбы проводят всегда до.

Рис. 14.10 Рис. 14Л1.

линии наружного диаметра резьбы и изображают, когда она видима, сплошной основной линией (рис. 14.12).

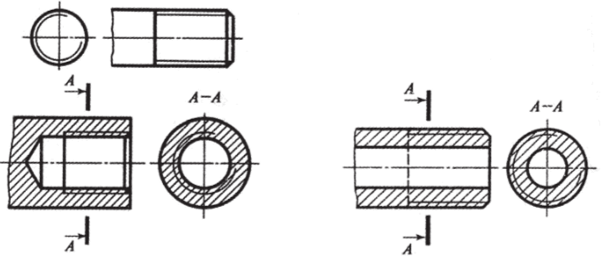

Штриховку в разрезах и сечениях доводят до сплошной толстой линии, т. е. до линии наружного диаметра наружной резьбы (рис.

14.13)идолинии внутреннего диаметра внутренней резьбы (см. рис. 14.12).

Сбег резьбы, если необходимо, изображают сплошной тонкой линией. Примеры изображения сбега резьбы приведены на рис. 14.14 для наружной (а) и внутренней (б) резьбы. За сбегом резьбы при нарезании резьбы в упор (рис. 14.14, а) может оставаться участок без резьбы, называемый недоводом. В результате сбега резьбы и недовода возникает недорез резьбы (рис. 14.14, а). Наличие недореза резьбы необходимо учитывать при конструировании резьбовых соединений,.

Рис. 14.12 Рис. 14.13.

а длину полного профиля указывать в чертежах деталей с учетом стандартной длины недореза.

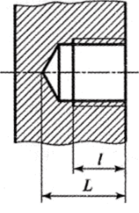

Если глухое отверстие с резьбой выполняют в стенке детали, которая является герметичной или вакуумно-плотной (рис. 14.15), то обязательно указывают глубину L отверстия под резьбу до вершины гнезда наряду с длиной / резьбы полного профиля.

Когда конец резьбы в глухом отверстии расположен близко к дну отверстия, на чертежах, по которым резьба не выполняется (например, в сборочных чертежах), допускается условно изображать резьбу до конца отверстия.

Профили резьб при необходимости (например, с нестандартным профилем) показывают на изображении детали (рис. 14.16) или как выносной элемент (см. рис. 14.19, и).

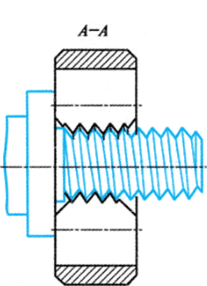

На разрезах резьбового соединения изображают только ту часть внутренней резьбы, которая не закрыта внешней резьбой (рис. 14.17).

Рис. 14.15.

Рис. 14.14.

Если через резьбу проходит отверстие или прорезь, то ее изображают условно, прерывая сплошную тонкую линию в местах расположения отверстия или прорези (рис. 14.18, а). Когда необходимо показать наличие резьбы в зоне этого отверстия или прорези, ее изображают полностью (рис. 14.18, б).

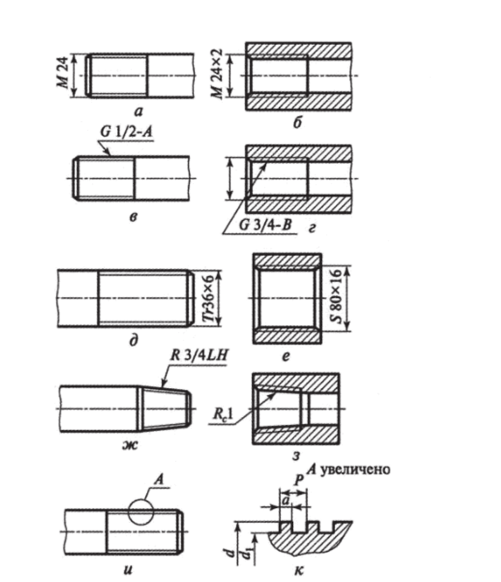

Обозначения резьб. Примеры обозначений резьбы на чертежах приведены на рис. 14.19. Условное изображение метрической резьбы с крупным шагом состоит из букв М и номинального диаметра, для резьбы с мелким шагом добавляется величина шага.

Например, на рис. 14.19, а показано обозначение метрической резьбы номинальным диаметром 24 мм с крупным шагом 3 мм на стержне, а на рис.

14.19, б— метрической резьбы номинальным диа;

Рис. 14.16.

Рис. 14.17.

Рис. 14.18.

метром 24 мм с мелким шагом 2 мм в отверстии. Для левой резьбы после условного обозначения ставят 1Я, например М24 х 2LH.

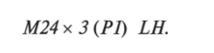

Многозаходные резьбы обозначают буквой Л/, номинальным диаметром, числовым значением хода и в скобках буквой Р и числовым значением шага. Примеры обозначений: для трехзаходной резьбы с шагом 1 мм значением хода 3 мм.

Рис. 14.19.

для такой же левой резьбы.

Условное обозначение трубной цилиндрической резьбы состоит из буквы G и условного размера внутреннего диаметра трубы в дюймах. Примеры обозначения приведены на рис. 14.19, в — на трубе, на рис. 14.19, г —в отверстии.

Условное обозначение трапецеидальной резьбы состоит из букв Тг, наружного диаметра и шага резьбы, например ТгЗб х 6 на рис.

14.19, д.

Условное обозначение упорной резьбы состоит из букв S, наружного диаметра и шага резьбы, например S80×16на рис. 14.19, е.

На рис. 14.19, ж, з показаны примеры обозначения конической дюймовой резьбы левого направления (R ¾ LH) на стержне и конической дюймовой резьбы — правой в отверстии (/?с 1).

Для обозначения параметров нестандартной резьбы показывают все ее основные размеры. Например, на рис. 14.19, и показана резьба прямоугольного профиля. Рекомендуется показывать в масштабе увеличения профиль данной резьбы и все ее размеры: d — диаметр резьбы по выступам; d, — диаметр резьбы по впадинам, Р — шаг резьбы, а — величина выступа.

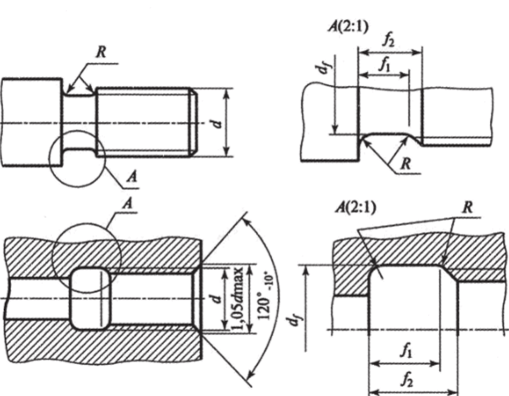

Конструктивные и технологические элементы резьбы — проточка, фаски, сбеги, недорезы. Проточка — кольцевой желобок на стержне или в отверстии — необходима для выхода резьбообразующего инструмента (рис. 14.20). Размеры проточек стандартизованы ГОСТ 10 549–80.

Величину радиуса R закруглений принимают равной примерно половине шага резьбы.

Рис. 14.20 214.

Для наружной резьбы высоту фаски с условно принимают равной шагу Р резьбы, угол наклона образующей фаски к оси резьбы — 45°. Фаску для внутренней резьбы устанавливают, как показано на рис.

14.20.

Максимальные значения величины сбега резьбы в зависимости от шага резьбы Р принимают равным: нормальный сбег — примерно 2,5 Р, короткий сбег — примерно 1,25 Р.

Максимальные значения величины недореза: нормальный — примерно 3Р, короткий — примерно 2Р, длинный — примерно АР.

Резьбовые соединения и их детали. Резьбовые соединения получили очень большое распространение в технике. Обычно их подразделяют на два типа:

- а) соединения, осуществляемые непосредственным свинчиванием соединяемых деталей, без применения специальных соединительных частей;

- б) соединения, осуществляемые с помощью специальных соединительных деталей, таких, как болты, винты, шпильки, фитинги и др.

Во многих случаях резьбовое соединение используют в качестве элемента другого соединения, в котором резьбовое соединение создает большое осевое усилие. Так, в конструкции вакуумно-плотного фланцевого соединения (см. рис. 14.1, а) четыре болтовых соединения сжимают фланцы по торцам вдоль оси, а вакуумную плотность соединения обеспечивает конструкция торцовых частей фланцев 1 и 2 в виде острого зуба и канавки с зажимаемой между ними прокладкой 3 из пластичного металла (меди, алюминия).

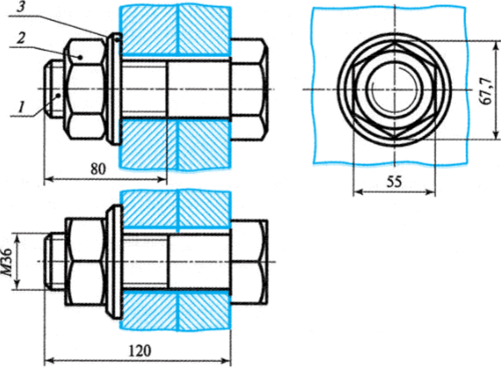

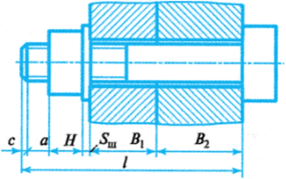

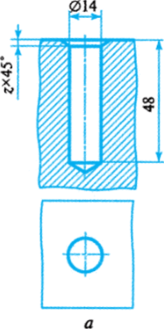

Болтовое соединение. В комплект болтового соединения (рис. 14.21) входят следующие крепежные детали (крепежные изделия): 1 — болт, 2 — гайка, 3 — шайба. Указанные крепежные детали имеют различную форму и размеры. При конструировании приборов и машин применяют, как правило, только стандартизованные крепежные детали.

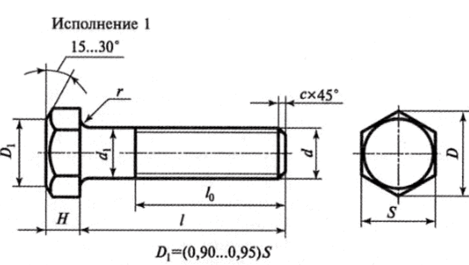

Болт (рис. 14.22) представляет собой цилиндрический стержень с резьбой на одном конце и головкой на другом — чаще всего в виде шестигранной призмы. При соединении скрепляемых деталей на резьбу болта навертывается гайка. Головку болта обрабатывают с торца на конус (этот элемент называют фаской). Фаску выполняют и на стержне для удобства нарезания резьбы и устранения непрочной части крайнего витка. Указанные фаски на рис. 14.22 заданы диаметром /), и углом 15…30° на головке и обозначением с х 45″ на стержне (с—величина фаски, обычно равна шагу Р резьбы). Обозначение диаметра d на рис. 14.22 на чертежах болтов заменяют на обозначение резьбы.

Обычно болты применяются для соединения деталей не очень большой толщины (фланцев и др.) и при необходимости частого соединения и разъединения деталей по условиям их эксплуатации.

Рис. 14.21.

Рис. 14.22.

Выпускаемые промышленностью болты различают по форме и размерам головки, по форме стержня, по шагу резьбы, по характеру исполнения, по точности изготовления.

В зависимости от назначения и условий работы болты выполняют с шестигранными, полукруглыми и потайными головками. На различные формы болтов разработаны и утверждены свои стандарты.

Болты с шестигранными головками получили наибольшее распространение. Их изготавливают нормальной, повышенной и грубой точности, они имеют от трех до четырех вариантов исполнения. Вариант исполнения 1 приведен на рис. 14.22. Эти болты стандартизованы ГОСТ 7798–70. Обычно их рекомендуют использовать и в учебном процессе.

Стандартное условное обозначение болта, которое записывают в технической документации и применяют в литературе, содержит основные конструктивные размеры. Например, запись Болт М12 х 60 ГОСТ 7798–70 обозначает, что болт имеет метрическую резьбу диаметром 12 мм с крупным шагом, длину стержня 60 мм, головку шестигранную, исполнение 1. Изображение болта такой же конструкции в соединении с другими деталями, с диаметром резьбы 36 мм с крупным шагом и длиной стержня 120 мм см. на рис. 14.21.

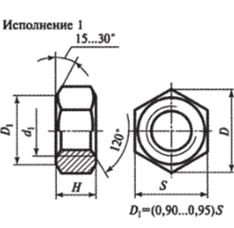

Гайка — деталь, имеющая отверстие с резьбой для навинчивания на болт или шпильку (рис. 14.23). Гайки различают: по форме наружной поверхности, по виду исполнения, по типу резьбы, по точности изготовления.

По форме наружной поверхности гайки выполняют шестигранными, шестигранными прорезными, корончатыми, круглыми, барашковыми и др. По высоте шестигранные гайки различают нормальной высоты, низкие, высокие и особо высокие. Кроме того, гайки выпускают с уменьшенным размером «под ключ».

Гайки изготавливают нормальной, повышенной и грубой точности.

По виду резьбы гайки различают с метрической резьбой с крупным или мелким шагом.

Фаску выполняют для срезания острых кромок углов шестигранной призмы, которые могут служить причиной порезов.

Выбор типа гайки зависит от назначения конструкции и условий работы.

Условное обозначение гайки содержит размер резьбы и номер стандарта, устанавливающего конструкцию. Например, запись Гайка М12 ГОСТ 5915–70 обозначает, что гайка имеет диаметр метрической резьбы 12 мм с крупным шагом, шестигранная, нормальной точности. Изображение гайки с метрической резьбой диаметром 36 мм в соединении с другими деталями — см. рис. 14.21.

По виду резьбы гайки различают с метрической резьбой с круп;

Рис. 14.23.

Указанные сокращенные записи условных обозначений болта и гайки используют при выполнении чертежей в учебном процессе. Их стандартные обозначения содержат также информацию о классах точности и прочности, исполнении, поле допуска резьбы, виде и толщине покрытия, марке стали или сплава.

Рис.

14.24

Изображение фасок на головках болтов и гайках. На шестигранных головках болтов и гайках линия пересечения фаски с плоскостью грани является гиперболой. Проекции гиперболы на чертежах этих деталей заменяют изображениями дуг окружностей, как это показано на рис. 14.24.

На чертежах сборочных единиц стандартами допускается шестигранные гайки и головки болтов с фасками изображать без фасок. Эти изображения менее трудоемки, но и менее наглядны. Поэтому в выполняемых в учебном процессе чертежах их обычно не применяют. При указанном упрощенном изображении о наличии фасок судят по обозначению гайки или болта.

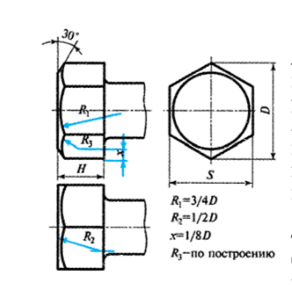

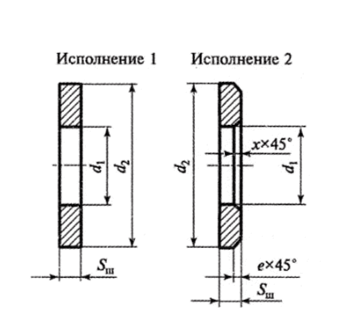

Шайба — деталь, закладываемая под гайку или головку болта (винта) и предназначенная для передачи и распределения усилий на соединяемые детали или для предотвращения их самоотвинчивания (стопорения). Чертеж стандартных круглых шайб с обозначениями основных размеров приведен на рис. 14.25.

Шайбы разделяются на шайбы круглые, пружинные, стопорные и др.

Шайбы круглые имеют несколько видов: шайбы обычные нормального ряда по ГОСТ 11 371–78, шайбы увеличенные, шайбы уменьшенные. Шайбы нормального ряда имеют два исполнения — исполнение 1 без фаски, исполнение 2 с фасками (рис. 14.25). Они имеют размеры, согласованные с крепежными деталями с резьбой от 1 до 48 мм.

Пример условного обозначения шайбы для крепежной детали исполнения 1 диаметром 12 мм установленной толщины, из материала группы 01, с покрытием 01 толщиной 9 мкм:

Шайба 12.01.019 ГОСТ 11 371–78.

Для аналогичной шайбы, но исполнения 2 обозначение будет:

Шайба 2.12.01.019 ГОСТ 11 371–78.

Шайбы пружинные (ГОСТ 6402—70) предохраняют гайку от самоотвинчивания при толчках и сотрясениях (рис. 14.26).

Пружинные шайбы разделяются на типы: легкие (Л), нормальные (Н), тяжелые (Т) и особо тяжелые (ОТ).

Условное обозначение пружинных шайб после диаметра резьбы содержит обозначение типа (обозначение Н не указывают). Например, запись Шайба пружинная 12 ГОСТ 6402— 7.

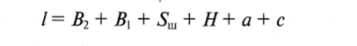

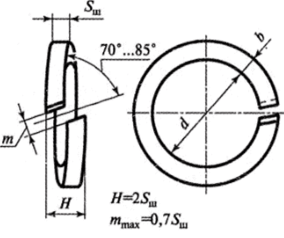

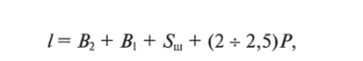

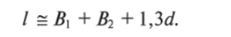

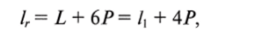

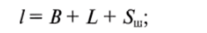

Разработка чертежа болтового соединения. Чертеж болтового соединения (см. рис. 14.21) обычно разрабатывают исходя из заданного диаметра резьбы и толщин 5, и В2 соединяемых деталей. При этом длину / болта рассчитывают по формуле, мм (рис. 14.27):

Рис. 14.25 Рис. 14.26.

Рис. 14.27.

или.

где ВН В2 — толщины деталей; Sm — толщина шайбы; Н — высота гайки; а — запас резьбы, принимаемый (1 * 1,5)Р; с — высота фаски, обычно равная Р, или по ориентировочной формуле.

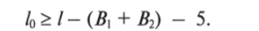

Устанавливают в соответствии со стандартом длину / болта (см. ГОСТ 7798–70) и длину /0 нарезанной части, мм:

Диаметр отверстия под болт обычно принимают на 1 мм больше, чем диаметр стержня болта.

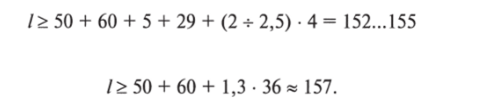

Пример. Задано d = 36 мм, В, + В2 = 50 + 60 мм. Для резьбы диаметром 36 мм находим: по ГОСТ 7798–70 шаг Р= 4 мм, по ГОСТ 5915–70 высота гайки Н= 29 мм, по ГОСТ 11 371–78 толщина шайбы 5Ш = 5 мм.

Длина болта /, мм:

или

По ГОСТ 7798–70 принимаем /= 160 мм.

Длина нарезанной части /", мм:

По ГОСТ 7798–70 принимаем /0 = 84 мм.

На чертеже болтового соединения (см. рис. 14.21) наносят размеры: резьбы болта, длины болта и длины нарезанной части, диаметр окружности, описанной вокруг шестигранника гайки, размер под ключ.

Винты. По назначению винты для металла разделяют на крепежные (соединительные) и установочные.

Крепежный винт — деталь, которая служит для разъемного соединения и представляет собой цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различной формы «под ключ» или с прорезью «под отвертку». Чертежи винтов с различной формой головки с прорезью под отвертку приведены на рис. 14.28: цилиндрическая (а), полукруглая (б), потайная (в) и полупотайная (г).

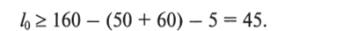

Рис. 14.28.

Крепежные винты применяют при сборке машин и механизмов, когда к основной детали крепится вспомогательная, например: крышка к корпусу редуктора, шпонка к валу, панель к шасси или корпусу и т. д.

Винты с потайной и полупотайной (конической) головками часто применяют вместо болтов, когда выступающие головки мешают работе механизма.

Установочный винт отличается от крепежного тем, что его стержень полностью нарезан на всю длину и имеет нажимной конец специальной формы (плоский, конический, сферический), входящий в специальное углубление сопряженной детали.

При сборке приборов, машин установочные винты применяют для фиксирования одной детали относительно другой. На вращающихся деталях применяют установочные винты со шлицем под отвертку без головки.

Стандарт устанавливает для винтов четыре варианта исполнения с определенной длиной нарезанной части в зависимости от диаметра и длины винта. Винты изготавливают с метрической резьбой с крупным и мелким шагом.

Пример условных обозначений винтов: Винт М 12* 50 ГОСТ 17 473–80 (винт соединительный с полукруглой головкой, исполнение 1, нормальной точности, с диаметром резьбы 12 мм, с крупным шагом, длиной стержня 50 мм) или Винт 2 М 12 х 1,25 ГОСТ 17 473–80 (винт с полукруглой головкой, исполнение 2, нормаль;

Рис. 14.29.

ной точности, с диаметром 12 мм, с мелким шагом резьбы, равным 1,25 мм).

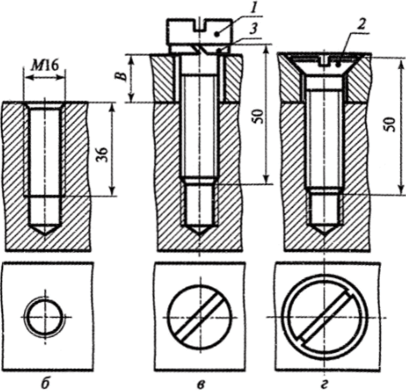

Винтовые соединения. Варианты конструктивного расположения головок винтов относительно привинчиваемой детали достаточно разнообразны. Некоторые типовые примеры из них приведены на рис. 14.29. В конструкциях на рис. 14.29, а—в винт предотвращается от самоотвинчивания пружинной шайбой, располагаемой под цилиндрической или сферической головкой. В конструкциях г и д винтов с потайной и полупотайной головками такого стопорения не предусмотрено.

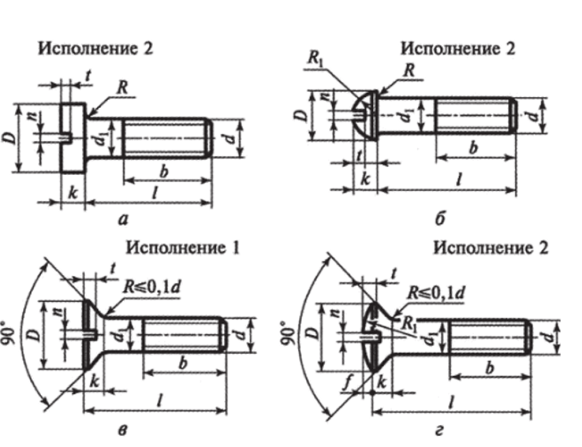

Примеры винтовых соединений деталей одинаковой толщины приведены на рис. 14.30, а—г. Оба винта — с цилиндрической головкой (в) и с конической (потайной) головкой (г) имеют одинаковую резьбу диаметром 16 мм. Слева от винтовых соединений на рис. 14.30, а, б показаны операционные технологические эскизы на сверление отверстия под резьбу и на обработку резьбы.

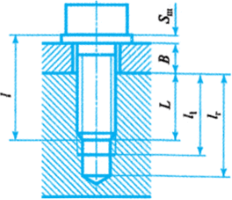

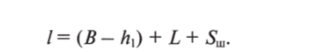

Разработка чертежа винтового соединения. Чертеж винтового соединения (рис. 14.30) разрабатывают исходя из заданного диаметра резьбы, толщины В привинчиваемой детали, марки материала детали.

Рис. 14.30.

с резьбовым гнездом и принимаемого типа головки и ее расположения относительно привинчиваемой детали (см., например, рис. 14.29).

При разработке чертежа выписывают из соответствующих стандартов шаг Р резьбы, размеры диаметра D и высоты к головки, радиус R под головкой, ширину п и глубину / шлица, радиус головки (для полукруглой), наносят эти размеры на эскизе.

Определяют (рис. 14.31):

глубину L завинчивания винта в зависимости от материала детали с резьбовым гнездом — для стали и бронзы L = d, для чугуна L = 1,25d, для алюминия L =2d

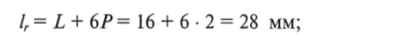

глубину /, резьбы с полным профилем (см. рис. 14.5, .

глубину 1г сверления гнезда под резьбу (см. / на рис. 14.5, б), мм:

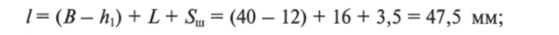

длину / винта, мм:

или (см. рис. 14.29, б) Рис. 14.31.

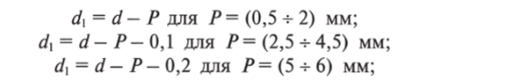

Номинальный диаметр dt отверстия под нарезание резьбы, мм:

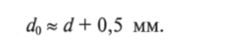

диаметр d0 сквозного отверстия в привинчиваемой детали, обычно для винтов.

Оформляют чертеж, например, по типу, приведенному на рис. 14.30.

Пример. Задание — разработать чертеж винтового соединения по типу, приведенному на рис. 14.29, б, для винта с резьбой Л/16; В = 40 мм, D = 25 мм, Л, = 12 мм, материал детали с резьбовым гнездом — сталь. Выписываем:

из ГОСТ 1491–80 для винта с резьбой М16: шаг Р = 2 мм, диаметр D = 24 мм головки, ширину п = 4 мм и глубину / = 4 мм шлица, высоту к = 9 мм головки, радиус R = 1,6 мм; из ГОСТ 6402–70 для шайбы пружинной диаметр d = 16,3, толщину 5Ш = Ь = 3,5 мм. Определяем:

глубину L завинчивания в стальное гнездо — L = d = 16 мм; глубину /, сверления гнезда —.

длину I винта —.

устанавливаем по ГОСТ 1491–80 стандартную длину / = 50 мм; уточняем глубину сверления гнезда /, = 30 мм; длину нарезанной части b > L = 16 — по ГОСТ 1491–80 Ь = = 38 мм;

номинальный диаметр dt отверстия под нарезание резьбы для Р= 2 мм —.

диаметр d" сквозного отверстия —.

диаметр фаски 1,05^= 1,05 • 16= 16,8 мм. Выбранный винт М16×50 ГОСТ 1491–80.

Рис. 14.33.

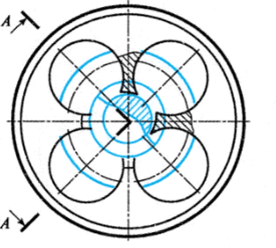

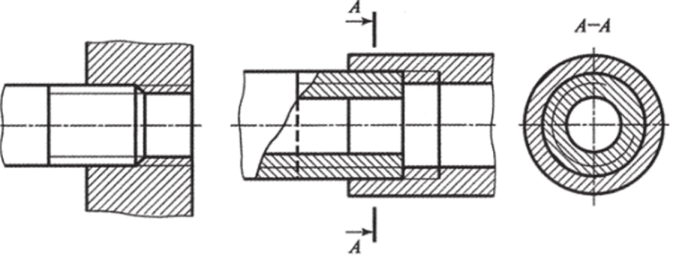

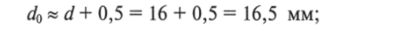

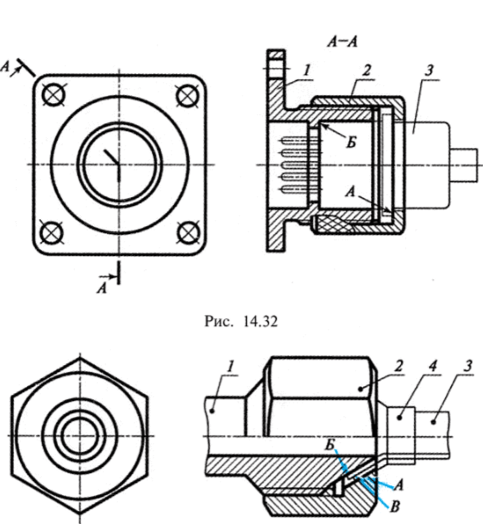

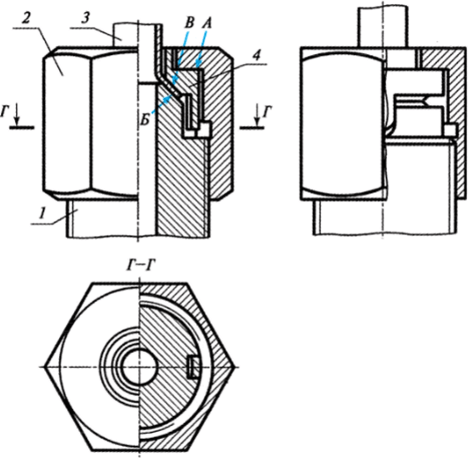

Соединения с накидными гайками. Варианты конструкций соединений с накидными гайками приведены на рис. 14.32, 14.33. В конструкции на рис. 14.32 штекерный разъем 3 закреплен в корпусе 1 накидной гайкой 2. Затягивание гайки осуществляется вручную, для чего на наружной цилиндрической поверхности гайки выполняют сетчатые рифления. В конструкции на рис. 14.33 трубопровод 3 из пластичного материала, например медный, присоединен к штуперцу 1 с помощью накидной гайки 2. Контактные поверхности А, Б, В — конические, что обеспечивает хорошую герметичность соединения. Между трубкой Зи вращающейся при затягивании гайкой 2 прокладывают промежуточную деталь 4(ниппель) из более прочного материала, чем материал трубки. Она предохраняет от повреждений поверхность трубки. В конструкции на рис. 14.34 приведена разновидность разборного вакуумного соединения медной трубки (штенгеля) 3 с корпусом 1. Такая конструкция имеет очень высокую герметичность — вакуумную плотность. Ее применяют для подсоединения электровакуумных приборов к вакуумной системе при откачке газов.

Рис. 14.34.

из внутренней полости приборов. В этой конструкции гайка 2 при затягивании создает на поверхности А шайбы 4 большой крутящий момент трения. Для предотвращения поворота шайбы 4, трубки 3 и соединенного с ней прибора относительно корпуса 1 на шайбе 4 выполняют два выступа, которые входят в пазы на корпусе 1. Их форма видна на виде слева, на котором в разрезе показана только гайка.

Во всех рассмотренных конструкциях накидная гайка 2, вращаясь по резьбе относительно неподвижной детали 1, перемещается вдоль оси. При этом движении она поверхностью А прижимает закрепляемую деталь 3 к поверхности Б неподвижной детали 1. Этот прижим в случае применения промежуточной детали 4 (см. рис. 14.33, 14.34) осуществляется через промежуточную контактную поверхность В.

В изображениях соединений на рис. 14.32, 14.33 применена допускаемая стандартом условность — присоединяемые детали 3, 4, не входящие в конструкцию данного устройства с накидной гайкой, показаны сплошной тонкой линией, применяемой для изображения пограничных деталей («обстановка»).

Винтовые механизмы. Как уже указывалось, винтовые поверхности, и в частности резьбу, используют в качестве винтовых механизмов, преобразующих вращательное движение в поступательное. При повороте на один оборот относительное перемещение детали с наружной резьбой (винта) относительно детали с внутренней резьбой (гайки) равно ходу резьбы. При однозаходной резьбе ход равен шагу резьбы. Для уменьшения осевых перемещений на один оборот потребуется уменьшать шаг резьбы, что может привести практически к невозможности выполнить механизм. В связи с этим для получения малых осевых перемещений применяют резьбовые соединения с двумя крупными резьбами с разными шагами, отличающимися друг от друга на величину требуемого осевого перемещения на один оборот.

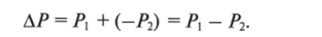

Конструкция такого подвижного соединения, называемого соединением с дифференциальным винтом, приведена выше — см. рис. 14.1, в — и состоит из неподвижной втулки 6 с внутренней резьбой, дифференциального винта 4 и невращающегося стержня 5 с наружной резьбой. Дифференциальный винт 4 имеет две однозаходные резьбы с крупным шагом одного направления: наружную с шагом Р, и внутреннюю с шагом Рг (Р, > Р}). При вращении по часовой стрелке дифференциального винта 4 с правой резьбой на один оборот он переместится в осевом направлении к оси прибора относительно неподвижной втулки 6 на величину шага Рг При этом невращающийся винт 5 ввернется в дифференциальный винт по его внутренней резьбе в направлении от оси прибора на величину шага этой резьбы, т. е, — Р2.

Суммарное осевое перемещение невращающегося винта 5равно.

Таким образом, практически это перемещение можно сделать сколь угодно малым при крупных шагах резьбы в деталях винтового механизма.