Обработка отверстий больших диаметров

Многие отказываются от растачивания точных отверстий эльборовыми резцами, считая обратную конусность неизбежным злом. Однако такое заключение по меньшей мере поспешно. Действительно, эльбор растрескается при использовании СОЖ для его охлаждения. Но имеется иной действенный способ преодоления конусности. Растачивание отверстий эльборовыми резцами нужно выполнять с умеренной скоростью резания… Читать ещё >

Обработка отверстий больших диаметров (реферат, курсовая, диплом, контрольная)

К таким отверстиям отнесем отверстия диаметром более 25 мм. В корпусах редукторов и коробок передач эти отверстия служат для размещения опор валов. Корпуса коробок скоростей и коробок подач многих металлорежущих станков, особенно с ручным управлением, имеют значительное число осей. Обычно каждый вал имеет две или три опоры, соответственно этому увеличивается число отверстий в корпусе. Эти два или три отверстия образуют в корпусе единую ось. Размеры отверстий, в которых размещены подшипники качения, должны соответствовать 5—7-му квалитетам точности.

Исходя из служебного назначения узлов, задают уровень относительной геометрической точности (Л, В или С), который определит требования к следующим параметрам отверстий в корпусах:

- — цилиндричность отверстий, характеризуемая разноразмерностью диаметров в нескольких поперечных и продольных сечениях, должна составлять долю допуска (в зависимости от уровня относительной геометрической точности) на размер диаметра;

- — значения параллельности, перпендикулярности и перекоса осей должны лежать аналогично в пределах доли допуска на расстояние между ними;

- — допуск круглое™ аналогично не должен превышать долю допуска на размер;

- — допуск на расстояние между осями эвольвептных зубчатых передач должен быть в пределах ± сотых долей миллиметра;

- — жесткий допуск соосности отверстий;

- — шероховатость поверхностей Ra 0,8—1,25 мкм.

Из приведенных параметров более широкий допуск имеет только межосевое расстояние, что связано с большой терпимостью эвольвентных зубчатых передач к колебаниям этого параметра. Если в узле использованы не эвольвеитные зубчатые передачи, а, например, циклоидные, эпициклоидные, Новикова, требующие высокой точности сопряжения зубьев, то допуск должен быть ужесточен.

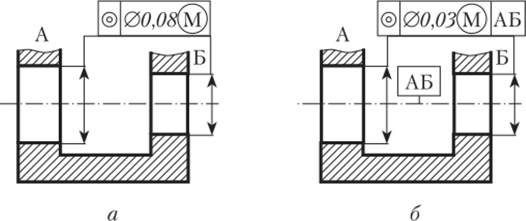

Необходимо разъяснить требования к соосности двух отверстий, лежащих на одной оси. Эти требования можно задавать двумя различными способами (рис. 13.16):

- а) соосность одного из отверстий относительно базы, которой является ось другого отверстия;

- б) соосность каждого из отверстий относительно общей оси обоих отверстий.

Рассмотрим способ, показанный на рис. 13.16, а. Он привлекает своей наглядностью и простым способом проверки, если соосность оценивать возможностью вхождения в оба отверстия контрольной оправки. Этим объясняется частое использование такого задания допуска соосности в чертежах конструкций корпусов. Но этот способ имеет два существенных недостатка. Рассмотрим схему на рис. 13.17, а.

Рис. 13.16. Задание допуска соосности на чертеже

Рис. 13.17. Соосность отверстий:

а — относительно базы; 6 — относительно общей оси.

а 6

Показателем соосности служит расстояние от середины отверстия до оси, принятой за базу. Если базой является ось отверстия Б, то получается, что погрешность соосности Д1 равна нулю. Если в той же детали за базу принять ось отверстия А, то получится совершенно иной результат: отклонение от соосности, характеризуемое расстоянием А2 от точки 01 до оси, является существенной величиной.

Второй недостаток задания соосности от базы состоит в том, что реализовать точное положение базы чрезвычайно трудно, практически невозможно. Нам необходимо определить точное расположение оси базового отверстия, имеющего отклонения от цилиндричности. Согласно стандарту это ось вписанного цилиндра. Но если реальная поверхность номинального цилиндра криволинейна или имеет коническую форму? Практически очень трудно, даже невозможно, расположить ось такого отверстия однозначно, чтобы результаты контроля получились стабильными. Достаточно очень малого углового смещения оси, чтобы на большом расстоянии от одного отверстия до отверстия противолежащего возникла большая погрешность измерения.

Соосность относительно общей оси двух отверстий, А и Б (рис. 13.17, 6) имеет более определенное материальное воплощение. В середине каждого из отверстий, точках 02 и 03, находят центр вписанной окружности. Через эти две точки проводят общую ось АБ. Отклонения cl и с2 от общей оси до центров отверстий на торцах являются отклонениями от соосности относительно общей оси.

На рис. 13.17, 6:

- — el — отклонение оси отверстия, А относительно общей оси отверстий, А и Б;

- — в2 — отклонение оси отверстия Б относительно общей оси отверстий, А и Б.

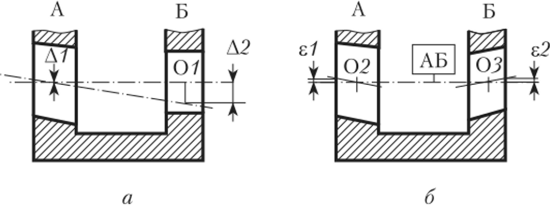

Для контроля соосности двух отверстий относительно общей оси созданы приборы, которые состоят из легкого центрального стержня 2, двух центраторов 4 и 6, двух измерительных устройств 3 и 5 и устройства осевой фиксации прибора в виде шарика на торце стержня (рис. 13.18).

Рис. 13.18. Схема прибора для контроля соосности относительно общей оси

Поворачивая прибор на некоторый угол, фиксируют показания измерительных устройств в нескольких сечениях. Обычно достаточно восьми. Об отклонениях от соосности судят по наибольшей разности показаний измерительных устройств в отдельных поперечных сечениях.

Контроль выполняют в вертикальном положении, чтобы уменьшить деформации частей прибора под действием силы тяжести. Заготовку 1 устанавливают на три жесткие опоры 7, 8 и 9. Две опоры нужно разместить под более тяжелой стороной детали, третью — под более легкой. Такое расположение заготовки на опорах соответствует минимальной деформации заготовки под действием силы тяжести и сводит к минимуму погрешности контроля.

Аналогично обработке любых поверхностей, получение требуемой точности отверстия означает достижение заданного диаметрального размера, правильной геометрической формы поверхности и необходимого координатного расположения оси. Задачу достижения требуемой точности при обработке решить непросто. Действует закон копирования исходных погрешностей, оказывают влияние присущие заготовке внутренние напряжения, температурные деформации и ряд других факторов, вызывающих погрешности обработки.

Следует придерживаться определенных правил. Обработку необходимо выполнять в последовательности от больших съемов материала к меньшим. Число таких съемов при необходимости получения точности размера отверстия 7-го и более точных квалитетов должно быть не менее четырех. Это можно назвать правилом четырех режущих инструментов, которое гласит: «Для получения точного отверстия необходимо использовать не менее четырех рабочих ходов инструментов».

Шпиндель с режущими инструментами необходимо расположить в координате отверстия, но для достижения точности этого недостаточно.

Рассмотрим подробнее источники возникновения погрешностей. Режущие инструменты для обработки отверстий бывают двух родов: многолезвийные (сверла, зенкеры, развертки, многорезцовые расточные головки) и однолезвийные (резцы, консольно закрепленные в расточной оправке).

Многолезвийные инструменты, консольно закрепленные в шпинделе станка с ЧПУ, в очень малой степени исправляют положение оси ранее обработанного отверстия. Жесткость инструмента вместе с оправкой закрепления в шпинделе станка не может противостоять тем силам резания, которые возникают при обработке в заготовке отверстия, смещенного относительно оси шпинделя.

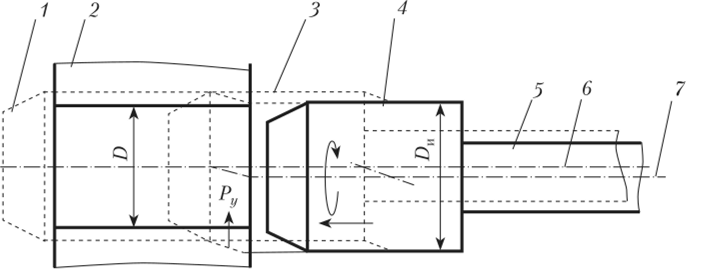

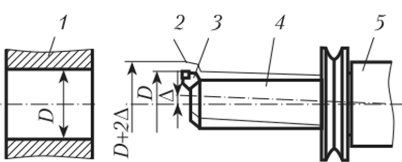

На рис. 13.19 показана обработка отверстия диаметра D заготовки 2 зенкером 4. Ось отверстия 6 смещена относительно оси 7 зенкера. Действует закон копирования исходных погрешностей. В момент начала обработки сила Pt/ из-за неравномерного припуска начинает смещать зенкер и оправку 5 в положение 3. Эго смещенное положение зенкер сохранит на протяжении всей обработки, которая завершится выходом в положение 1.

Рис. 13.19. Схема зенкерования смещенного отверстия.

При работе многолезвийными инструментами ожидать исправления можно только при направлении инструментов в опорах, что может быть реализовано с помощью кондукторных втулок. Такие втулки широко использовались в кондукторных приспособлениях до перехода к сверлению и растачиванию на станках с ЧПУ. На рис. 13.20 показана схема зенкерования с двойным направлением (сохранены обозначения рис. 13.19).

Рис. 13.20. Схема зенкерования с кондукторными втулками.

Насадной зенкер 5 имеет при работе две опоры в виде кондукторных втулок 8 и 9. Жесткость технологической системы значительно повышена, смещение зенкера с оси уменьшилось. Но даже при использовании кондукторных втулок действие закона копирования исходных погрешностей сохраняет свою силу. Погрешность не исчезает, а только уменьшается. Практика обработки точных отверстий установила упомянутое правило использования четырех инструментов, и при проектировании технологических процессов его следует придерживаться.

На станках с ЧПУ кондукторные приспособления не используют. Единственный способ исправить положение растачиваемой оси — использовать для растачивания резец, закрепленный в консольной расточной оправке.

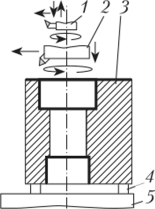

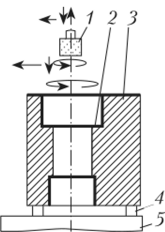

Рис. 13.21. Схема растачивания отверстия в корпусной детали.

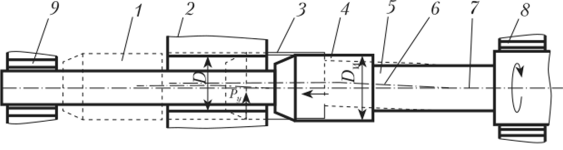

На рис. 13.21 приведена схема растачивания отверстия резцом 4, закрепленным в расточной оправке 5. Ось отверстия в заготовке 3 не совпадает с осью 1 шпинделя станка, вращающего оправку. Резец, как и зенкер в предыдущих примерах, подвергается отжиму в связи с неравномерностью припуска. Но этот отжим не носит характер центрирования по материалу отверстия. Исправление положения отверстия идет более интенсивно. При обычной жесткости технологической системы оси инструмента и расточенного отверстия практически совпадают после двукратного (или трехкратного) снятия припуска, в то время как при обработке многолезвийным инструментом на консольной оправке это не произойдет никогда.

Итак, мы приходим к выводу, что для исправления положения оси отверстия среди четырех инструментов обязательно должны быть резцы.

Их число зависит от требований к положению оси. Чем выше требования, тем большее число рабочих ходов с использованием резцов следует выполнить.

Приведем примеры возможных наборов инструментов для обработки отверстий 7-го квалитета точности:

- — зенкер, резец, черновая развертка, чистовая развертка;

- — зенкер, зенкер, резец, развертка;

- — зенкер, резец, резец, развертка;

- — резец, резец, резец, развертка;

- — зенкер, резец, резец, резец;

- — резец, резец, резец, резец.

В этом перечне имеем переход от более грубой обработки к более точной. Последним инструментом является развертка или резец. Развертка призвана дать размер, равный ее фактическому диаметру.

Для станков сверлильно-фрезерно-расточной группы важной проблемой является выбор типа и размеров отверстий в шпинделях для установки инструментов. Более 150 лет назад был изобретен конус Морзе с конусностью примерно 1: 20, охватывающий размеры до 70 мм. Более крупные станки потребовали увеличения диаметров отверстий в шпинделе. Появились конусы метрические с конусностью 1: 20, стандартизированные от 80 до 200 мм через каждые 20 мм. Они, как и конусы Морзе, являются самотормозящими, чем вступают в противоречие с необходимым станкам сЧПУ условием автоматической смены режущих инструментов, которые необходимо легко извлекать из отверстия в шпинделе.

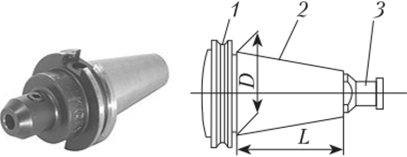

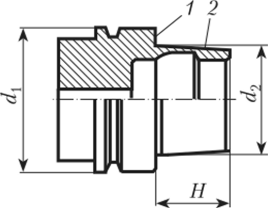

Для станков с ЧПУ с автоматической сменой инструмента был предложен «крутой конус» 7: 24 (угол конусности 16°35'40″). От немецкого Steil Kegel он приобрел обозначение SK (рис. 13.22). Переход к такому конусу 2, лишенному эффекта самозаклинивания, позволил создать системы вспомогательных инструментов с единой формой конуса. Это оказалось очень удобным, так как сделало инструменты совместимыми, что позволило использовать на одном станке вспомогательные инструменты различных изготовителей. Привлекательны также сравнительно высокие показатели точности и жесткости сопряжения шпиндельного отверстия с хвостовиками вспомогательных инструментов, так как эти показатели при достаточной простоте изготовления зависят от качества единственного элемента — конуса. Стандартизованы во вспомогательных инструментах не только конусы, но и поверхности 1 для захвата инструментов при смене автоматической рукой, и штревели 3 для затяжки их в шпиндель станка.

Рис. 13.22. Оправка с хвостовиком 7: 24.

Существует ряд национальных и международных стандартов на «крутой конус», отличающихся друг от друга обозначениями, размерностью (дюймовая или метрическая) и вспомогательными элементами (штревелями, фланцами, каналами подачи СОЖ и т. п.):

- • ISO — конусы по международному стандарту ISO 7388;

- • DV, SK (от нем. Steilkegel) — немецкий вариант конуса по стандартам DIN 2080, DIN 69 871;

- • NMTB (от англ. National Machine Tool Builders Association), NST — американский вариант конуса по стандарту ANSI В5.18;

- • CAT, CV (от англ. Caterpillar V-Flange) — американский вариант конуса по стандарту ANSI В5.50;

- • ВТ — обозначение японской разновидности конуса по стандарту JIS В6339 (MAS403);

- • NFE 62 540 — французский стандарт;

- • российские стандарты: ГОСТ 25 827–93 — конструкции хвостовиков вспомогательных инструментов; ГОСТ 19 860–93 — допуски; ГОСТ 15 945–82 — основные размеры конусов.

Обозначение размера конуса находится в зависимости от большего диаметра отверстия в шпинделе D (соответственно у оправки), но численно обозначение размера и диаметр различны (табл. 13.1, значение L — длина конуса).

Таблица 13.1

Размеры хвостовиков с «крутым конусом», мм.

Размер | Обозначение конуса. | ||||||

D | 31,75. | 44,45. | 57,15. | 69,85. | 107,95. | 165,1. | 254,0. |

L | 48,4. | 65,4. | 82,8. | 101,8. | 161,8. | 252,0. | 394,0. |

Наиболее широко используют в станках с ЧПУ средних типоразмеров конус SK50, и в тяжелых станках — конус SK60.

Провороту оправок при больших вращающих моментах дополнительно к трению по конусу препятствуют показанные на фотографии пазы на фланцах, которые сопрягаются со шпонками на торцах шпинделей (см. рис. 13.22).

В последующие годы эксплуатация выявила наряду с рядом достоинств недостатки соединения SK. Малейшее расхождение в конусности шпинделя и оправки приводит как к снижению жесткости, так и к нестабильному положению вершины режущего инструмента, имеющего значительный вылет от торца шпинделя. Особенно негативно это проявляет себя при растачивании точных отверстий на обрабатывающих центрах. При каждой смене инструментов вершина 3 одного и того же резца может занять различные положения, что приводит к погрешностям в размерах диаметров отверстий D в заготовке 1 (рис. 13.23).

Величина смещения вершины резца усугубляется значительным вылетом ее от торца шпинделя 5 станка. Достаточно при смене инструмента получить небольшой угловой перекос расточной оправки 4 в шпинделе, как это приведет к появлению в положении 2 смещения вершины резца на величину, А и, следовательно, к изменению диаметра расточенного отверстия до размера D + 2А при смещении от оси и D — 2А при смещении к оси.

Рис. 13.23. Возникновение погрешностей растачивания отверстий резцом.

Причина нестабильности состоит в несовпадении углов конуса в отверстии шпинделя и у расточной оправки. При полном совпадении стабильность высока. Но такое может быть только у нового станка при использовании новой инструментальной оснастки.

С целью уменьшения воздействия описанного недостатка пытаются увеличить точность хвостовиков инструментальных оправок и отверстий в шпинделях с АТ4 до АТЗ. Допуск конусности при этом ужесточается почти на одну треть. Это увеличивает жесткость соединения шпинделя с оправками, но улучшение носит временный характер. В процессе эксплуатации износ контактирующих поверхностей шпинделя и оправок неизбежно приведет к потере точности.

Чтобы уменьшить износ, при каждой смене инструментов отверстие в шпинделе станка продувается сжатым воздухом. Износ возникает не только при установке оправки в коническое отверстие шпинделя и ее извлечении. Выявился еще один источник износа: изменение осевого положения инструментальной оправки в ходе обработки. Оправка при работе постоянно находится под воздействием большой осевой силы затяжки в шпиндель. Положение оправки вдоль оси не одинаково до, во время и после резания. При обработке на высоких частотах вращения шпинделя за счет действия тепла и центробежных сил диаметр отверстия увеличивается, постоянно действующее усилие затягивает оправку глубже в шпиндель.

Потеря точности посадки оправок в шпиндели станков является бедствием обрабатывающих центров.

В настоящее время в расточных станках с ЧПУ наряду с конусом SK используют для базирования инструментов конусное отверстие типа HSK (от немецкого hohl Shaft Kegel, в переводе «полый конус», рис. 13.24), призванное повысить стабильность расположения инструментов.

Особенностью системы HSK является контакт оправки со шпинделем не только по конусу, но и по торцу шпинделя. Длина конусного хвостовика оправок значительно меньше, чем при конусе 7: 24, а конусность уменьшена до 1: 10. Такой конус является самотормозящим, что требует решения проблемы извлечения оправок. Решение найдено выполнением хвостовиков оправок полыми со сравнительно тонкими стенками, деформирующимися радиально при установке-снятии инструментов.

Стандарты на эти конусы — ISO 12 164, DIN 69 893, им соответствует российский ГОСТ Р ИСО 12 164−2011.

Рис. 13.24. Хвостовик HSK

Согласно этому стандарту имеются типоразмеры конусов с номерами от 32 до 160. В отличие от крутого конуса, у которого номер отслеживается, но не равняется диаметру конуса, у HSK номер, не равняясь диаметру конуса, совпадает с диаметром dx наружной поверхности.

Сравним размеры конусов SK из табл. 13.1 с размерами конусов HSK (табл. 13.2). Получается, что конусу SK50 по диаметру соответствует конус, превосходящий HSK80 и приближающийся к HSK100.

Таблица 13.2

Размеры хвостовиков с конусом HSK, мм

Размер | Обозначение конуса. | |||||

dt | ||||||

d2 | ||||||

И | ||||||

В отверстии шпинделя станка имеется зажимная цанга, которая в исходный момент установки оправки находится в сжатом положении, не создавая препятствий для осевого перемещения инструментальной оправки автоматической рукой в отверстие шпинделя станка. Хвостовик оправки своим отверстием надевается на цангу. При активации зажима цанга перемещается назад тянущим устройством, встроенным в шпиндель станка, одновременно разжимаясь в выточке отверстия. Хвостовик оправки прижимается плоской торцовой поверхностью 1 к торцу шпинделя, а коническая поверхность 2 за счет разжима цанги получает дополнительный прижим к отверстию шпинделя.

При раскреплении цанга движется вперед, отпуская разжим, а в конце хода корпус цанги выталкивает оправку из шпинделя.

Хвостовики изготавливаются в различные исполнениях, Л, #, С, D, Е, F, из-за разнообразия устройств смены инструментов, подачи охлаждающей жидкости, соотношений между размерами торцов шпинделей и отверстиями в них. Эти различия требуют внимательности при заказе оправок к конкретным станкам.

Стандарт HSK имеет следующие преимущества:

- — благодаря одновременному прилеганию по торцу и конусу жесткость оправок выше примерно в три раза, чем при сопряжении оправок с «крутым конусом» SK;

- — повторяемость установки оправок в осевом и радиальном направлениях находится в пределах ± 0,001 мм;

- — при высоких скоростях вращения центробежная сила усиливает зажим и повышает надежность сопряжения;

- — уменьшенная масса оправок позволяет ускорить время смены инструментов;

- — постоянство осевого положения способствует уменьшению износа конусов отверстия шпинделя и оправок.

Прижим по торцу переносит место приложения усилия от центрального отверстия шпинделя на наружный диаметр опорного торца. Улучшаются условия работы концевыми фрезами и консольными инструментами с большими вылетами. Оправка с конусом HSK80, имеющая диаметр 60 мм, по сопротивлению кручению равна оправке SK50 с конусом 69,85 мм, а оправка с конусом HSK100 превосходит его по этому показателю в два раза. По жесткости соединение HSK80 в полтора раза превосходит SK50, a HSK100 превосходит SK50 в два раза.

Рассмотрим вопрос выбора и последовательности использования режущих инструментов.

Работа первого инструмента при обработке заготовки-отливки происходит в трудных условиях. В отлитом отверстии имеются корка повышенной твердости, засоры от формовочной земли. Отлитое отверстие неизбежно находится в неточном координатном расположении, что вынуждает увеличивать припуск.

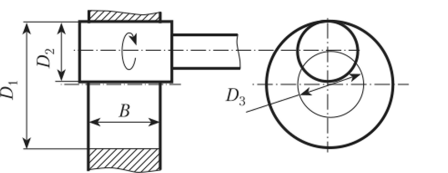

При небольшой толщине стенки В можно использовать фрезерование отверстия концевой фрезой в режиме круговой интерполяции (рис. 13.25).

Рис. 13.25. Фрезерование отверстий.

Но обработка фрезой диаметром D2 может оказаться не слишком производительной, так как инструмент должен пройти достаточно большой путь по окружности диаметром D3, который окажется большим, чем ширина стенки В. Фрезерование по трудозатратам проиграет растачиванию.

Чаще в качестве первого инструмента выступает либо расточной резец, либо зенкер.

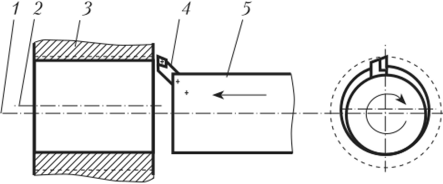

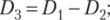

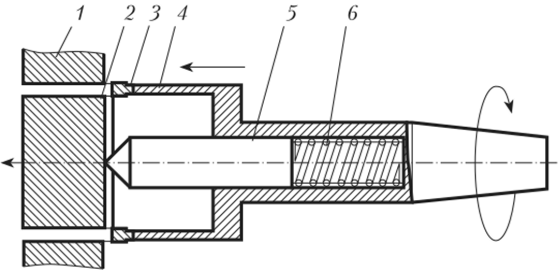

С целью улучшения условий работы первого инструмента многие предприятия отказываются от экономии материала, получаемой за счет отлитых отверстий. Наряду с резцом и зенкером имеется иной режущий инструмент, позволяющий производительно получать отверстия в стенках корпусных деталей. Это кольцевые (корончатые, трепанирующие) сверла (рис. 13.26).

Корпус сверла 4 представляет собой ступенчатую гильзу, на переднем торце которой расположены режущие элементы 3. В центре корпуса по оси размещен подпружиненный центр 5, который служит в начале сверления для центрирования режущего инструмента, а в конце сверления под воздействием пружины 6 выталкивает из корпуса сверла вырезанную в виде цилиндра часть 2, с длиной, равной толщине стенки заготовки 1. Эта часть может быть использована в качестве заготовок деталей типа заглушек, втулок, фланцев.

Рис. 13.26. Схема кольцевого сверления

В качестве последнего режущего инструмента применяют резец или развертку. Возникновение нестабильности положения вершины расточного резца в станках с конусом SK в отверстии шпинделя объясняет широкое использование разверток. Имеется в виду, что правильное положение оси отверстия достигается предшествующим растачиванием, на развертку оставлены минимальный припуск и ответственность за достижение требуемого размера.

При всех положительных качествах разверток не следует считать, что они обеспечивают предельно высокую надежность технологического процесса. Развертка в результате износа теряет необходимый размер. Из всех видов разверток только у однолезвийной можно регулировать размер в ограниченных пределах. Забоина на режущем лезвии приводит к появлению винтовой риски на обработанной поверхности. Формообразование разверткой — это копирование. Надежность получения требуемого качества попадает в зависимость от размера инструмента, состояния режущего лезвия, радиального биения.

При хорошем состоянии станка и оснастки предпочтение в качестве последнего инструмента отдают резцу. Формообразование при растачивании отверстия резцом относится к обработке поверхности следом инструмента — самым надежным из способов формообразования. В отношении надежности растачивание по сравнению с развертыванием имеет и есомненное преймущество.

Перед разверткой обязательно должны быть применены рабочие ходы расточными резцами, которые поставят ось отверстия в нужное координатное положение.

Расточные резцы для отверстий корпусных деталей обладают возможностью изменения диаметра, гак как они встроены в головки с регулировкой положения вершины, зачастую с регулировкой микрометрической, как это показано на рис. 13.27.

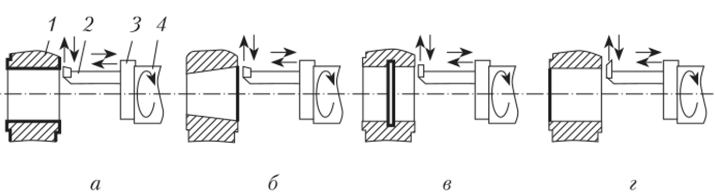

В расточных головках а и б, используемых для обработки отверстий сравнительно малых размеров, в отличие от головок в и г для больших диаметров, применяют сменные резцовые вставки. Настройку головок на определенный размер растачивания выполняют вне станка на специальных приборах.

Рис. 13−27. Расточные головки с микрометрической регулировкой:

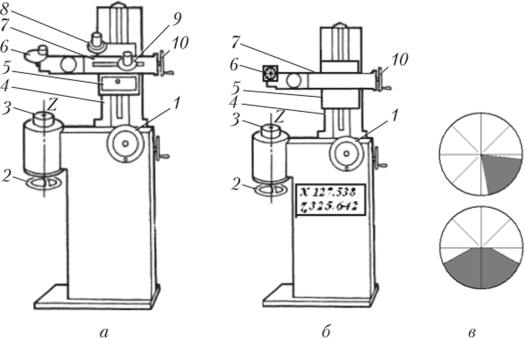

а, б — для обработки малых диаметров; в, г — больших диаметров Прибор БВ-2015 (рис. 13.28) предназначен для настройки инструментов к сверлильным, фрезерным, расточным и многооперационным станкам с ЧПУ. Стойка 4 прибора имеет вертикальные направляющие для продольного перемещения каретки 5, на каретке в горизонтальных направляющих в поперечном направлении перемещается траверса 7, несущая на конце визирный микроскоп 6.

Шпиндель 3 смонтирован в подшипниках, и его можно поворачивать от руки. На верхнем конце шпинделя имеется коническое отверстие SK50 для установки оправки режущего инструмента, закрепляемой рукояткой 2.

В оптическом варианте прибора координатные расстояния вершины режущей кромки устанавливают, используя отчетные микроскопы 8 и 9 (рис. 13.28, а). Положение вершины оператор наблюдает в микроскоп 6. Маховички 1 и 10 необходимы для продольного и поперечного перемещений каретки и траверсы.

В более современном исполнении прибора (рис. 13.28, б) координатные положения каретки и траверсы отсчитывают электронные устройства. Положение вершины инструмента наблюдают на экране 6 проектора. И в микроскопе, и в проекторе имеется перекрестие (рис. 13.28, в), которое необходимо совместить с вершиной режущего инструмента, после чего снять отсчет его положения по координатам X и Z на отсчетных микроскопах оптического (а) или на экране монитора электронного (б) прибора. На рис. 13.28, в приведены изображения резца и сверла для отсчета координат расположения вершин. Основные характеристики прибора приведены в табл. 13.3.

Рис. 13.28. Настройка инструмента на размер:

а, б — прибор Б В-2015; в — экран прибора.

Таблица 13.3

Основные характеристики прибора БВ-2015.

Характеристика. | Значение. |

Диаметр настраиваемого инструмента, мм. | 2−300. |

Вылет настраиваемого инструмента, но оси Z, мм. | 100−500. |

Увеличение визирного микроскопа или проектора. | ЗОх. |

Цепа деления отсчетных устройств, мм. | 0,001. |

Электронное исполнение прибора удобно для работы. Кроме этого, прибор позволяет в автоматизированных производствах вводить в их систему управления координаты вылетов вершин режущих инструментов. Эта информация используется в технологических модулях в качестве корректоров инструментов по оси Z.

В качестве промежуточных режущих инструментов чаще всего выступают расточные резцы, их назначение — расположить расточенное отверстие в правильном координатном положении. Чем более высокой точности требуется достичь, тем большее число рабочих ходов резцами необходимо осуществить. В перечне инструментов для обработки отверстий, приведенном на стр. 254, предложены варианты с одним, двумя, тремя и даже четырьмя рабочими ходами резцов.

Для осуществления каждого следующего рабочего хода на станке с ЧПУ, работающем в автоматическом режиме, требуется настроенная на больший диаметр обработки новая расточная головка, ведь все рабочие ходы осуществляются без смещения шпинделя с оси.

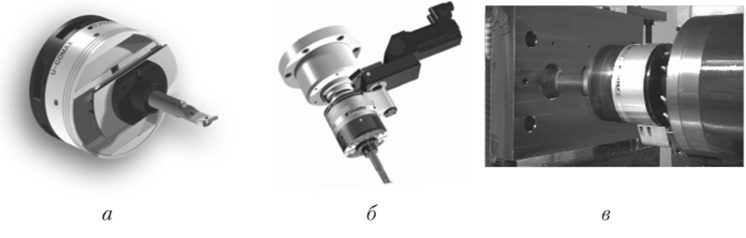

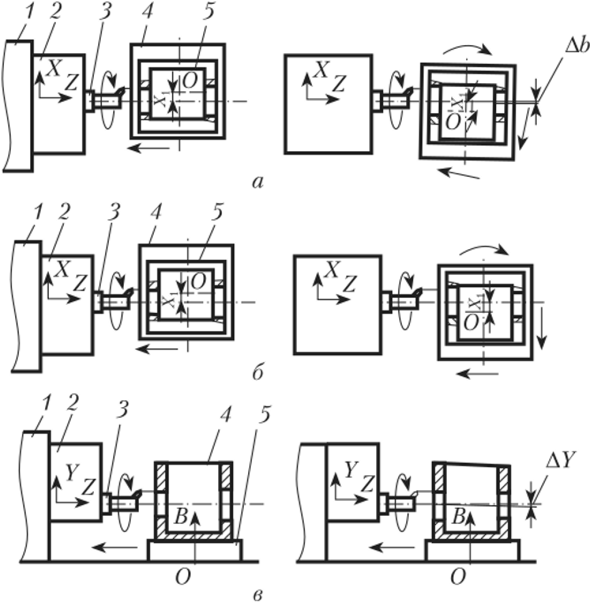

Расширяют технологические возможности расточные план-суппортные головки с автоматизированным смещением расточного резца с оси (рис. 13.29). На рис. 13.29, а и б представлен внешний вид головок, на рис. 13.29, в показана головка в работе на станке с ЧПУ с горизонтальным шпинделем.

Рис. 13.29. Расточные автоматизированные план-суппортные головки:

а, 6 — внешний вид головок; в — головка в работе Смещения резца, закрепленного в план-суппорте, от оси шпинделя на новый диаметр растачивания выполняются по командам устройства ЧПУ, в котором задействована дополнительная управляемая координата. Одновременно осуществляется автоматическая балансировка, что позволяет работать на высоких частотах вращения шпинделя.

Различные виды работ, выполняемых с помощью план-суппортных головок без смещения с оси, показаны на рис. 13.30.

Рис. 13.30. Технологические возможности план-суппортных головок:

а — растачивание отверстий разных диаметров; 6 — растачивание конусов; в — растачивание канавок; г — проточка прямых и обратных торцов Рассмотрим вопросы выбора режимов резания при растачивании. Иногда бытует ошибочное мнение, что для достижения хорошей шероховатости необходима высокая скорость резания. Скорость резания может сказаться на шероховатости при образовании нароста. Частицы металла нароста периодически срываются с передней грани резца и попадают в пространство между задней поверхностью резца и обрабатываемой поверхностью заготовки. Естественно, это сказывается на шероховатости. Но это относится только к обработке вязких материалов. При обработке заготовок из чугуна нароста не бывает.

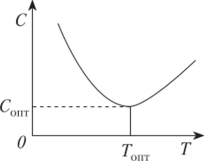

Высокая скорость резания необходима для повышения производительности обработки, но только до определенных скоростей себестоимость будет уменьшаться. Увеличение скорости сокращает период стойкости Т, увеличивает расход резцов. На рис. 13.31 приведена зависимость себестоимости С от Т. Наименьшая себестоимость Сош получится при определенной стойкости режущих инструментов Тош.

Рис. 13.31. Взаимосвязь себестоимости и периода стойкости.

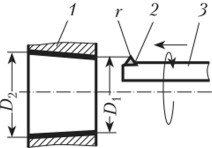

Для получения требуемой шероховатости при растачивании отверстий необходимо выдерживать определенную величину подачи с учетом размера радиуса г при вершине резцов. Имеет значение шероховатость режущих граней и материала резцов. Хорошие результаты получаются при работе по чугуну эльборовыми резцами.

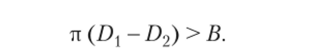

Как уже указано ранее, при обработке чугуна эльбором можно работать с очень высокой скоростью резания. Но при растачивании отверстий большая скорость резания приводит к образованию конусности в обработанном отверстии (рис. 13.32).

Рис. 13.32. Обратная конусность отверстия.

Возникающая в заготовке 1 конусность, когда D2 > Dx, называется обратной, ее отличительной чертой является увеличение диаметра по мере растачивания. На рис. 13.32 конусность изображена утрированно, но реально она может вывести размер D2 за пределы допуска. При прямой конусности диаметр постепенно уменьшается в связи с износом режущего инструмента, это привычное явление. Обратная конусность необычна, объяснение ее возникновения состоит в нагреве режущего инструмента. В наибольшей степени разогревается припой, которым крепится эльборовая пластина 2 к державке 3, увеличивается его объем.

Многие отказываются от растачивания точных отверстий эльборовыми резцами, считая обратную конусность неизбежным злом. Однако такое заключение по меньшей мере поспешно. Действительно, эльбор растрескается при использовании СОЖ для его охлаждения. Но имеется иной действенный способ преодоления конусности. Растачивание отверстий эльборовыми резцами нужно выполнять с умеренной скоростью резания, несколько превышающей работу твердым сплавом. Успех в достижении превосходной шероховатости обработанной поверхности предопределяется высоким качеством рабочих граней и режущего лезвия эльборового резца, который подвергается заточке только алмазными кругами. Поверхности резца обладают очень хорошей шероховатостью, силы трения сходящей стружки значительно меньше, чем при обработке другими режущими материалами.

При финишной обработке отверстий развертками шероховатость определяется состоянием калибрующей части инструмента. Хороших результатов можно достичь при работе однолезвийными развертками. Особенностью однолезвийных разверток является наличие, кроме режущей пластины, двух или трех поддерживающих. Эти пластины одновременно выполняют выглаживающие функции, способствуя улучшению шероховатости обрабатываемой поверхности. Одновременно однолезвийная развертка даже улучшает координатное расположение отверстия, так как ее лезвие начинает работу как расточной резец.

Растачивание отверстий в противоположных стенках корпусной детали сопряжено с трудностями достижения высоких требований соосности.

При обработке на горизонтально-расточном станке действуют три фактора, определяющие возникновение погрешности при повороте стола на 180° вокруг вертикальной оси В:

- 1) неточность поворота;

- 2) взаимные смещения осей отверстий по координате X;

- 3) взаимные смещения осей отверстий по координате У.

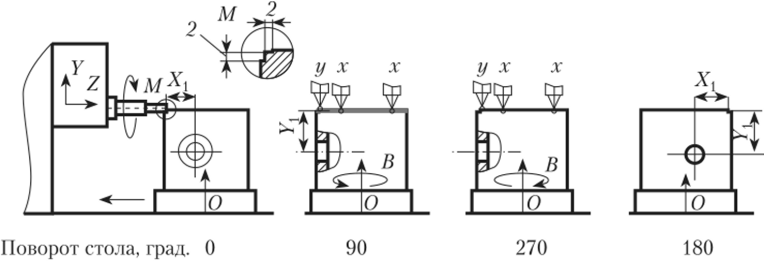

Действие всех трех факторов отображено на рис. 13.33.

На рис. 13.33, аибприведен вид в плане. Заготовка 4 коробчатой формы закреплена на столе 5. На левой стороне каждого рисунка показано растачивание в одной из стенок заготовки, на правой — растачивание в другой стенке после поворота стола вокруг оси В. Поворот стола осуществляется вокруг точки О — начала координат оси В. Цифрами 1, 2, 3 обозначены соответственно стойка станка, шпиндельная бабка и шпиндель, На рис. 13.33, а показано возникновение погрешности по причине неточности поворота АЬ.

Для уяснения обстоятельств возникновения погрешности по оси X (см. рис. 13.33, б) представим себе следующее. Обрабатываемая корпусная деталь размещена на столе расточного станка таким образом, что подлежащее растачиванию отверстие по координатной оси X отстоит от оси поворота стола на некоторую величину Х{. Но Хх — эго номинальный размер, а фактическая величина этого размера имеет отклонение, величину которого обозначим ±sXj. Величина этого отклонения зависит от двух причин:

- 1) неточности отсчета координатного размера по оси Х

- 2) погрешности совмещения нулевого значения координаты X с точкой О — осью поворота стола.

Рис. 1333. Возникновение погрешности при повороте стола на 180°

Практика эксплуатации станков с ЧПУ показывает, что вторая причина менее очевидна, чем первая, по более существенна.

В координатном положении заготовки Хх ± zX] растачивают отверстие в первой стенке. После поворота стола на 180° для растачивания отверстий данной оси во второй стенке необходимо сместить шпиндель станка по оси X в противоположную сторону от оси на номинальную величину Хи но фактическое смещение будет выполнено с удвоенной погрешностью ех , по причине действия указанных выше двух причин.

Возникновение погрешности по оси У (рис. 13.33, в) обусловлено тем, что зеркало стола станка после поворота на 180° заняло в пространстве положение, отличное от того, которое оно занимало при растачивании отверстия в первой стенке. Такое возникает, когда различны усилия прижима стола вниз к станине с разных сторон: слева и справа. Только идеальное техническое состояние станка может уменьшить до минимума составляющую, А У погрешности по оси У.

Можно дать практический совет, как выполнять растачивание, чтобы отклонения от соосности получились минимальными. Суть описанного способа состоит в образовании технологической базы и отсчета координатных размеров от этой базы.

На боковой и верхней поверхностях обрабатываемого корпуса следует подготовить две ленточки: одну горизонтальную, другую вертикальную. На рис. 13.34 показаны ленточки шириной 2 мм.

Фрезерование ленточек выполнено в позиции 0°. В позиции 90° датчиком проверяют положение вертикальной ленточки, и в случае обнаружения погрешности дополнительным поворотом стола исправляют положение заготовки, чтобы ленточка стала параллельной подаче по оси Z.

Рис. 1334. Растачивание отверстий в стенках от единой базы

От вертикальной ленточки отсчитывают положение шпинделя в координате Хи а от горизонтальной ленточки — в координате Yx. В этом координатном положении растачивают отверстие в первой стенке. Положения измерительного датчика обозначены символами х и у. Проверка осуществляется в двух точках для х для определения положения вертикальной ленточки и в одной точке для у.

После поворота стола на 180° аналогично выверяют и при необходимости исправляют погрешность путем поворота положения стола и смещения шпинделя по вертикали. Отсчитывают координатные размеры Х{ и Yx от ленточек, после чего выполняют растачивание во второй стенке. При таком подходе исключается влияние на точность обработки погрешностей по осям X и В и уменьшается погрешность, но оси Y. Используются современные датчики с ценой отсчета 1 мкм.

В корпусах шпиндельных бабок металлорежущих станков имеется ось, к отверстиям которой предъявляются особо высокие требования. От выполнения этих требований зависят многие показатели качества, работоспособности и надежности станка:

- — точность и шероховатость обрабатываемых поверхностей;

- — виброустойчивость станка;

- — стабильность положения оси шпинделя под воздействием нагрева;

- — долговечность шпиндельной группы.

При обработке отверстий шпиндельной оси допуски на погрешности цилиндричности и соосности с переходом от станков нормальной точности Н к станкам особо высокой точности С ужесточаются от десятка до нескольких микрометров.

Практика показала, что в связи с действием описанных факторов не представляется возможным надежно обеспечить достижение требуемой точности в корпусах шпиндельных бабок растачиванием отверстий с поворотом стола на горизонтально-расточных станках.

Для обработки таких отверстий выпускают высокоточные, так называемые, алмазно-расточные станки горизонтальной компоновки с двумя противолежащими шпиндельными головками. По своей точности станки относятся к классу С.

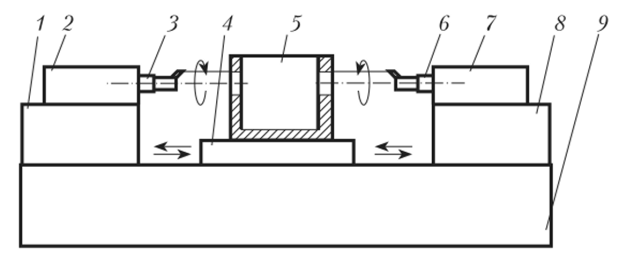

Схема станка показана на рис. 13.35.

Рис. 1335. Схема алмазно-расточного станка.

Станок имеет стол 4 с возможностью продольного перемещения установленной на нем заготовки 5 и, с двух сторон от стола, на подставках 1 и 8, левую и правую расточные головки 2 и 7. Перемещение стола по станине 9 в одну, а затем в другую сторону позволяет поочередно выполнять расточку отверстий в противолежащих стенках заготовки.

Точность алмазно-расточных станков определяется следующими показателями:

- — точностью вращения шпинделей 3 и 6 расточных головок;

- — точностью перемещения стола;

- — соосностью расположения шпинделей расточных головок.

Точность вращения шпинделя алмазно-расточного станка нужно характеризовать не радиальным и торцовым биением поверхностей шпинделя, а изменением положения в пространстве его оси во время вращения. Действительно, биение конца шпинделя станка при отсутствии смещения оси нисколько не отразится на точности обработки, так как вершина резца будет описывать в пространстве идеальную окружность. Для выявления точности вращения шпинделей существует специальная методика контроля, выявляющая смещение оси при повороте.

Затруднения в достижении или поддержании точности перемещения стола алмазно-расточного станка связаны с тем, что стол при растачивании обоих отверстий перемещается в противоположных направлениях. Па рис. 13.36 показано, как в моменты реверсирования происходят переориентации положения стола, и он начинает перемещаться в обе стороны: вместо номинальной траектории 1 по различным — 2 и 3.

Рис. 13.36. Переориентация движения стола.

Переориентация характерна для направляющих скольжения, а ее величина зависит от имеющегося в них зазора, который в ходе эксплуатации возрастает. Этот вид погрешности приводит к возникновению несоосности отверстий в стенках обрабатываемого корпуса.

Современные алмазно-расточные станки имеют беззазорные направляющие качения. Взаимное расположение расточных головок можно устанавливать и восстанавливать, используя лазерные приборы.

Опыт использования алмазно-расточных станков для обработки отверстий шпиндельной оси показывает, что стабильное получение точности обработки может быть обеспечено только при очень квалифицированном техническом обслуживании этих станков. Нужно придерживаться строгой периодичности проверки показателей точности и восстанавливать их требуемые значения. Переналадка таких станков на обработку иной детали требует больших затрат времени. В связи с этим при многономенклатурном выпуске станкостроительным предприятием нескольких различных моделей металлорежущих станков появляется необходимость иметь несколько алмазно-расточных станков.

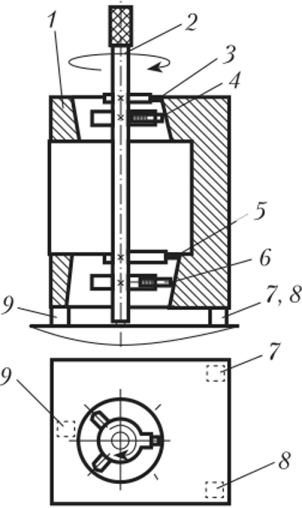

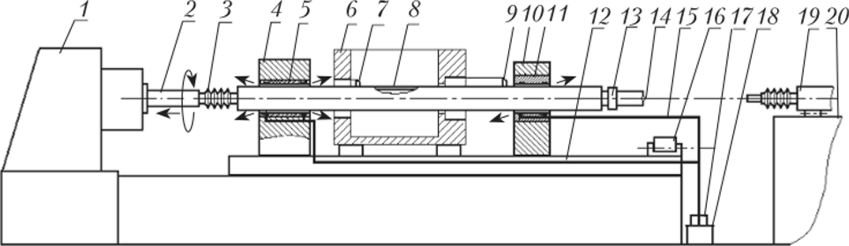

Более надежным способом растачивания отверстий шпиндельной оси является использование для этого аэростатического приспособления, конструкция которого предложена Рязанским станкостроительным заводом.

Такое приспособление устанавливают стационарно на станину взамен стола горизонтально-расточного станка. К точности станка никаких требований не предъявляется, станок может отработать весь свой производственный ресурс. У станка используют только вращение расточного шпинделя и его продольное перемещение, но погрешности при осуществлении этих движений на точность обработки влияния не оказывают.

Схема приспособления изображена на рис. 13.37. Оно состоит из следующих основных частей: плиты 12, двух кронштейнов 4 и 10, несущих опорные кондукторные втулки 5 и 11, двух борштанг 8 и 19 с расточными резцами 7 и 9. Шпиндель 2 станка 1 соединен с борштангой с помощью эластичной сильфонной муфты 3, передающей на борштангу вращающий момент. Борштанга имеет максимально возможный диаметр и изготовлена из тонкостенной трубы, благодаря чему обладает большой жесткостью при малой массе.

Рис. 13.37. Схема аэростатического приспособления

Характерная черта аэростатического приспособления, обеспечивающая высокую точность обработки заготовок, — беззазорность вращения борштанги в кондукторных втулках. В каждой из втулок имеется несколько рядов отверстий, а в каждом ряду — несколько десятков отверстий малого диаметра, через которые подается сжатый воздух под давлением 0,4—0,5 МПа от компрессора 18 через фильтр-влагоотделитель 17 и трубопроводы 12 и 15. Зазор между борштангой и отверстиями опорных втулок — 0,04—0,06 мм, точность вращения — в пределах долей микрометра.

Припуск под обработку в аэростатическом приспособлении оставляют 1,0 мм, который снимают резцы двух борштанг в два рабочих хода. При первом ходе резцы первой борштанги снимают 0,8 мм, при втором — 0,2 мм. Обе борштанги в исходном положении размещены в магазине борштанг 20. Расточные резцы имеют микрометрическую регулировку положения вершины. Вводят борштанги в работу при горизонтальном расположении резцов, для чего во втулке 11 имеются продольные пазы для прохода резцов.

Большой диаметр борштанги обеспечивает ее жесткость и значительную подъемную силу, а малая масса — малый прогиб. Кроме того, опорные втулки имеют достаточно большую протяженность, что также способствует малому прогибу, так как борштанга работает как вал с жесткой заделкой с обоих концов. Такая схема приводит к малым деформациям борштанги под действием сил тяжести и резания, следовательно, к высокой точности по показателю соосности расточенных отверстий.

Для обеспечения минимальных деформаций при закреплении обрабатываемый корпус 6 крепится основанием в трех точках плитами на постоянных магнитах.

В одном из отверстий корпуса шпиндельной оси любого металлорежущего станка имеется опорный торец под установку упорных подшипников. Требование к перпендикулярности этой поверхности относительно общей оси обоих отверстий чрезвычайно высоко. Обработку торца также выполняют в описанном аэростатическом приспособлении. На хвостовике борштанги смонтирована воздухоподводящая муфта 13, и в задний торец встроен опорный шарик 14, упирающийся в откидную опору 16.

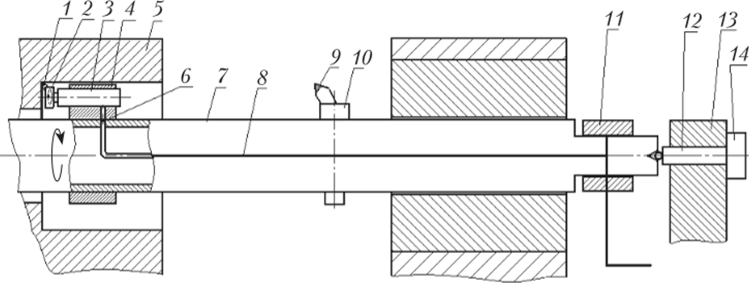

Как осуществляется обработка опорного торца, показано на рис. 13.38. Нумерация элементов новая по отношению к участвовавшим в рис. 13.37.

Рис. 13.38. Схема обработки опорного торца в аэростатическом

приспособлении

После растачивания отверстий корпуса 5 к борштанге 7 крепится съемное накидное устройство 4, в которое встроена малогабаритная пневматическая турбина 3, с осью, параллельной оси борштанги. На переднем конце ротора турбины закреплена однозубая фреза 2 с режущим элементом 1 из эльбора. Вращение борштанги с режима растачивания переключают на режим фрезерования с круговой подачей в несколько оборотов в минуту.

Воздух в турбину подается через воздуховод 8, встроенный внутрь борштанги. Воздух в воздуховод подается от компрессора через муфту 11, размещенную на хвостовике борштанги. При закреплении накидного устройства открывается клапан в, подача воздуха в турбину обеспечивает вращение фрезы с частотой свыше 10 000 об/мин.

Периодическую подачу фрезе на врезание в поверхность торца производят подачей борштанги упором 12, контактирующим с шариком в центровом гнезде борштанги. Привод микрометрической подачи упора осуществляет малогабаритный мотор-редуктор 14. Эластичная сильфонная муфта 3 (см. рис. 13.37) может сжиматься и разжиматься для передачи осевого усилия на борштангу. Во время растачивания корпус 13 упора находится в откинутом состоянии.

Привод главного движения современных станков с ЧПУ, как правило, имеет разделение шпиндельной бабки и коробки скоростей. Благодаря этому корпус бабки имеет значительно меньшую длину. Появляется возможность обрабатывать на точных станках в вертикальном положении оба отверстия шпиндельной оси и торцы в один установ без поворота и переворота.

Растачивание на обрабатывающем центре или координатно-расточном станке с вертикальным шпинделем показано на рис. 13.39.

Рис. 13.39. Растачивание отверстий в корпусе.

Шпиндель станка перемещениями по осям X и У занимает требуемое координатное положение, после чего растачивание отверстий корпуса 3 осуществляют инструменты / и 2 по оси Z. Обработку торца выполняют в режиме круговой интерполяции по осям X и Y.

На рис. 13.40 изображено шлифование отверстий шпиндельной оси на карусельно-шлифовальном станке. Крепление заготовки 3 осуществляют с использованием переходных планок 4 магнитной планшайбы 5. Обработку отверстий в корпусе выполняет шлифовальный круг 1. Он своим торцом шлифует также верхнюю плоскость и опорный торец 2 корпуса.

Рис. 13.40. Шлифование отверстий в корпусе.

Вертикальное расположение устраняет деформации инструментов под действием сил тяжести и позволяет достигнуть при обработке наивысшей точности.