Проектирование фасонных резцов

При повышенных требованиях к точности обработки некоторого конического участка поверхности заготовки соответствующий участок лезвия необходимо расположить так, чтобы траектории подачи каждой точки данной части лезвия пересекали ось вращения заготовки. Другими словами, по центру детали необходимо установить не базовую точку, а базовую линию лезвия. При этом передняя поверхность резца затачивается… Читать ещё >

Проектирование фасонных резцов (реферат, курсовая, диплом, контрольная)

Фасонные резцы предназначены для обработки наружных, внутренних и торцовых поверхностей сложного профиля. Они широко используются как в крупносерийном и массовом производстве, так и мелкосерийном и индивидуальном инструментальном производстве как инструмент второго порядка (инструмент второго порядка — это инструмент для изготовления инструмента, который используется непосредственно для обработки поверхности заготовки детали). Достижимая точность размеров деталей соответствует 7—8-му квалитету при высокой производительности. Процесс фасонного точения выполняется с невысокими скоростями резания и малыми (до 0,05 мм/об) подачами из-за сравнительно большой длины лезвия резца (до 80 мм).

Фасонные резцы как разновидность токарных резцов можно классифицировать по различным признакам:

- • по форме — плоские, круглые и призматические;

- • виду подачи — осевые, радиальные и тангенциальные;

- • расположению оси (или базы крепления) по отношению к оси заготовки — с параллельным и наклонным расположением оси;

- • форме передней поверхности — с положительным передним углом; с положительным передним углом и углом наклона режущей кромки;

- • форме образующих фасонных поверхностей — с кольцевыми и с винтовыми образующими;

- • конструкции — цельные и составные.

По виду подач принципиальной разницы между фасонными и обычными токарными и револьверно-автоматными резцами не существует. Однако по форме фасонные резцы имеют специфические особенности.

Плоские фасонные резцы, но конструкции не отличаются от обычных токарных стержневых резцов и применяются в индивидуальном и мелкосерийном производстве.

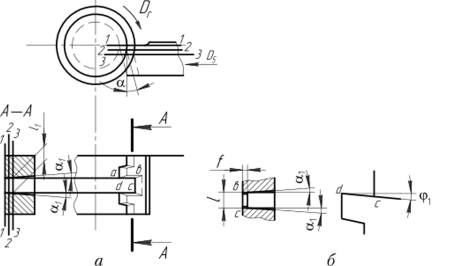

Главным недостатком плоских фасонных резцов является то, что ввиду наличия бокового заднего угла а, (рис. 20.16, а) на лезвиях, расположенных перпендикулярно или наклонно по отношению к оси заготовки и ограниченных с двух сторон уступами, при переточках не сохраняется профиль инструмента, а значит, и детали.

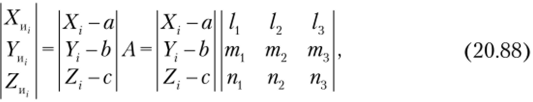

Рис. 20.16. Плоский фасонный резец:

а — недостаток фасонных резцов; б — фаска / на резце для сохранеия профиля детали Иногда для сохранения профиля детали на задних торцовых поверхностях резца делают фаску. При глубинах профиля детали более 3 мм на торцовых участках профиля плоских фасонных резцов выполняется вспомогательный угол в плане ср, = 1—2° (рис. 20.16, б). Задние углы у плоских резцов выбираются в пределах 10—12°.

Круглые фасонные резцы широко применяются на токарных п револьверных станках благодаря простоте их изготовления, а также большому, практически неограниченному, числу переточек. Эти резцы универсальны по области применения, так как ими можно обрабатывать все виды фасонных поверхностей: наружные, внутренние и торцовые.

Круглый фасонный резец есть тело вращения с вырезанным в нем угловым пазом для создания передней поверхности и пространства для размещения стружки.

Передняя поверхность резца имеет плоскую форму, задняя — фасонную форму, представляющую собой негативное отображение формы детали. Затачивается резец по передней поверхности. В корпусе резца имеется отверстие для закрепления па цилиндрической оправке.

Круглые фасонные резцы изготавливают из БРС, режущую часть составных фасонных резцов — из твердого сплава. В стальном корпусе резца, который представляет собой стальной фасонный диск, фрезеруют три или более канавки, в которые впаивают пластины, подвергающиеся в дальнейшем профилированию, затачиванию и доводке.

В приборостроении применяют круглые фасонные резцы составной конструкции, оснащенные кольцом из твердого сплава, напаянным на стальную державку. Круглые фасонные резцы позволяют производить большое число переточек. Это их преимущество перед остальными фасонными резцами.

Габаритные размеры фасонных резцов выбираются в зависимости от наибольшей глубины профиля детали.

Глубина профиля детали q есть разность наибольшего гн и наименьшего базового гб радиусов детали:

Работа резца возможна лишь при наличии положительного заднего угла. Для этого необходимо переднюю поверхность резца опустить ниже линии центра резца на величину к.

где /?" — наружный радиус резца или радиус резца в базовой точке; af) — задний угол на вершине зуба или в базовой точке режущей кромки резца.

При проектировании резцов за базовую точку обычно принимают точку режущей кромки резца, которая обрабатывает ближайшую к оси заготовки точку, лежащую на наиболее важном ее участке.

Из формулы (20.71) следует, что задний угол, а не одинаков по всей длине режущей кромки: он изменяется в зависимости от расстояния режущей кромки до центра резца. Чем ближе точка режущей кромки к центру, тем больше задний угол. Он может колебаться в пределах 6—15%.

Приведем значения переднего угла у при величине заднего угла a = 8−12°:

- • у = 2()-J-25° для меди и алюминия;

- • у = 25° для стали стн > 50;

- • у = 20−5-25° для стали = 50−5-80;

- • у = 12−5-20° для стали = 80−5-100;

- • у = 15° для чугуна.

Наружный радиус резца

где /= 8−5-12 мм — глубина затачивания передней поверхности, необходимая для беспрепятственного схода стружки;/= 55 мм —толщина стенки резца, обеспечивающая прочность корпуса; г0 = 10−5-25 мм — радиус посадочного отверстия резца.

Так как центр резца смещен относительно центра заготовки и угол у > 0°, то профиль резца в радиальной плоскости будет отличаться от профиля детали. Чтобы получить точный профиль детали, необходимо профиль резца подвергать графической или аналитической коррекции. Графический метод менее точен, но очень прост.

Призматический фасонный резец представляет собой призму, одна из боковых граней которой имеет фасонную поверхность и служит задней поверхностью резца, а сторона, ей противоположная, имеет направляющую типа «ласточкин хвост» для крепления в державке.

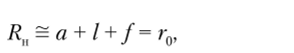

Призматические резцы в зависимости от установки относительно заготовки и направления подачи бывают радиальными и тангенциальными (рис. 20.17). Призматические фасонные резцы нашли ограниченное применение ввиду сложности их изготовления.

Резцы имеют длину 75—100 мм. Их ширина зависит от длины детали.

Призматические резцы по отношению к заготовке устанавливаются в державке под углом а, который является задним углом резца. Вершины резца точно устанавливаются по центру заготовки.

Передняя поверхность резца (одна из торцовых плоскостей) плоская, поэтому затачивается резец по передней поверхности, а не по задней (так как она является сложной фасонной поверхностью). При изготовлении призм резца передняя поверхность затачивается под углом а + у.

Вследствие наклонного положения резца относительно заготовки и наличия угла у > 0° профиль резца в плоскости N—N, перпендикулярной.

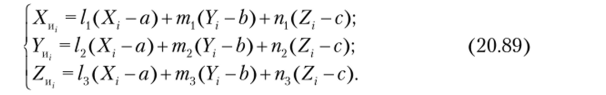

Рис. 20.17. Призматические фасонные резцы:

а — радиальный; б — тангенциальный к задней поверхности, отличается от профиля детали. Корректировка профиля производится аналитическим и графическим методами по известным размерам деталей и углам, а и у в базовой точке обрабатываемого материала. Определение профиля резца в нормальном сечении аналогично определению профиля круглого фасонного резца.

Углы, а и у фасонного резца. Так как задние углы фасонных резцов не одинаковы по длине фасонного лезвия (ранее это было показано для круглых резцов), то будут переменными соответственно и передние углы. В этой связи обеспечить оптимальные условия резания при обработке фасонными резцами для всех точек лезвия инструмента невозможно. Поэтому выбор геометрии производится для одной, характерной, точки фасонного профиля, которая называется базовой (именно для этой точки приведены значения, а и у в нормативных материалах). В качестве базовой точки обычно принимают:

- • наиболее глубокую точку профиля — для призматических и торцовых поверхностей;

- • точку профиля, наименее удаленную от оси детали, — для наружных поверхностей тел вращения и винтовых поверхностей;

- • точку профиля, наиболее удаленную от оси детали в ее осевом сечении, — для внутренних поверхностей.

Углы, а и у фасонного резца для базовой точки измеряют в базовой плоскости, проходящей через базовую точку. Обозначим углы в базовой плоскости индексами 1 (а, и yt), а для других произвольных точек — индексами L Значения углов аи у, отличаются от at и у, так как они зависят от радиуса расположения ri точек профиля, главного угла в плане и от угла X поворота передней поверхности.

Известно, что.

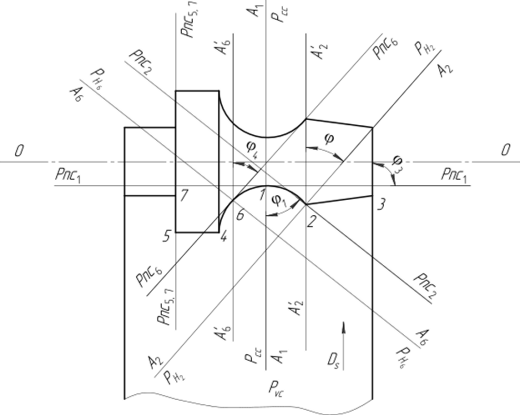

Из рис. 20.18 следует, что в базовой точке 1 угол ср, = 90°, tga = tga, tgy = tgyj и a = ap у = у,. В точке 2 или 6 значения углов а2 и а6, а также у2 и уб зависят от конкретных значений углов (р2 и ф6. В точке 7, так как для нее плоскость резания и рабочая плоскость совпадают, угол ф7 = 0, следовательно, а7 = 0 и у7 = 0. Отсюда следует, что при радиальной подаче на участках профиля заготовок, перпендикулярных оси, задний угол резца a = 0. При обработке торцовых поверхностей и боковых сторон канавок и выступов, а также криволинейных контуров, если касательная к контуру в данной точке лежит в рабочей плоскости, углы а; = 0.

Для обеспечения нормального процесса резания минимальное значение заднего угла должно быть не менее 2—3°. Этому значению а, согласно зависимости (20.72), соответствует минимальный главный угол в плане ф; Inin:

Способы облегчения условий резания. При проектировании фасонных резцов необходимо обеспечить условие, чтобы для всех характерных точек детали ф- > фт-п. Обычно это достигается введением вспомогательного угла.

Рис. 20.18. Влияние главного угла в плане на задние и передние углы в плане ср, для линейного участка резца, перпендикулярного оси заготовки и базе резца. Однако этот способ облегчения условий резания используется, как правило, в инструментах, применяемых в условиях единичного производства. Для фасонных резцов, задействованных в серийном и крупносерийном производстве, применяется поворот базы фасонного резца и направления радиальной подачи или используются резцы с винтовой задней поверхностью.

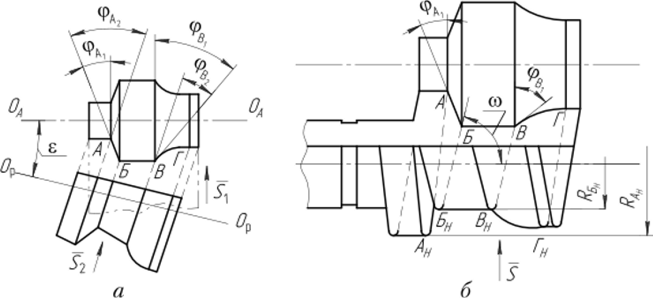

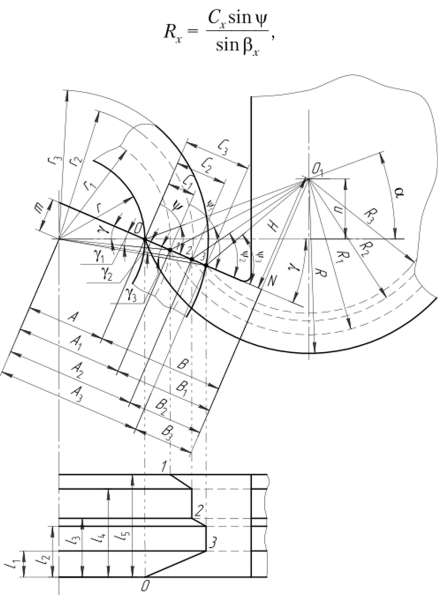

Рассмотрим одну из задач. Пусть задана деталь — тело вращения с участком профиля, наклоненным к направлению подачи S под углом ф. Контуры детали и резца спроецированы на статическую основную плоскость (рис. 20.19, а).

На рис. 20.19 5, — вектор подачи для резца без поворота базы; S2 — вектор подачи после поворота базы; фЛ| и фй[ — углы в точках А и В до поворота базы; ф>л и фЙ2 — то же, после поворота базы на угол е.

Пусть база резца повернута на угол е по отношению к оси детали. При этом углы ф во всех точках профиля резца также изменяются па величину в.

Со стороны участков профиля, обращенных к вершине угла в, углы ф2, образовавшиеся при повороте базы, возрастают по сравнению с углами ф, имевшими место при параллельных базах резца О — Ор и оси детали Ол—Ол:

Со стороны участков профиля, обращенных в сторону, противоположную вершине угла в, имеет место уменьшение углов ф:

Из соотношений (20.74) и (20.75) следует, что поворот базы резца эффективен при обработке открытых профилей (с отсутствием выступов и впадин). Вершина угла поворота в должна находиться со стороны меньших диаметров детали для наружных и внутренних поверхностей. При об;

Рис. 20.19. Некоторые способы облегчения условий резания:

а — поворот базы фасонного резца; б — фасонный резец с винтовой задней поверхностью; в — связь между шагом винтовой поверхности, углом наклона винтовой линии и радиусом точки на поверхности работке поверхностей с выступами и (или) впадинами необходимо, чтобы для точек и участков профиля, где имеет место уменьшение угла (р при повороте базы резца, соблюдалось условие.

Пусть ф/ — угол в плане после поворота базы на угол е.

Тогда.

где ф, — угол ф для параллельных баз резца и детали.

По аналогии с (20.72) можно записать.

где а, — угол, а в базовом сечении.

С учетом (20.77) и (20.78) получаем.

Следует отметить, что на токарных автоматах и полуавтоматах изменить направление вектора подачи весьма сложно, поэтому резцы с наклонной базой можно использовать, оставив направление подачи перпендикулярным оси заготовки. При этом эффект увеличения заднего угла, а от поворота базы уменьшается. Если при повороте базы и направлении подачи, перпендикулярном базе резца, получен угол а', то, оставив направление перпендикулярным оси заготовки, получим в той же точке

или с учетом формулы (20.79).

Если ф. = 0, то От недостатков радиальных круглых резцов с наклонной базой крепления (изменение направления вектора подачи S и усложненная конструкция державки) свободны круглые резцы с винтовой задней поверхностью. У этих резцов ось резца и база детали остаются параллельными, а направление вектора подачи не изменяется. Задние углы для критических по углу точек и участков увеличиваются путем введения наклона задней фасонной поверхности. Чтобы этот наклон не изменялся при переточке, задняя поверхность должна быть выполнена винтовой (рис. 20.19, б). На рис. 20.19, б S — вектор поперечной (радиальной) подачи; фл> и фд — углы в точках Л и В при обработке обычным резцом.

При обработке поверхностей с выступами и (или) впадинами необходимо, чтобы для тех точек и участков профиля, где имеет место уменьшение заднего угла а, соблюдалось правило.

где, а — суммарный задний угол;

а' — задний угол в данной точке профиля, каким бы он был при обработке обычным резцом; ав п — задний угол, получаемый при введении винтовой задней поверхности; amin = 2-^3°.

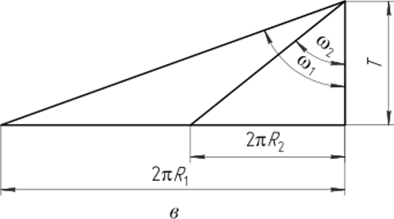

Рассмотрим соотношения между углом, а и шагом винтовой задней поверхности Т резца, который одинаков для всех ее точек и связан с углом наклона винтовой линии со и радиусом Rj} на котором расположена /-я точка на винтовой задней поверхности резца (рис. 20.19, в), соотношением.

Пусть для участков поверхности детали, перпендикулярных ее оси (или для сечений винтовой поверхности резца, перпендикулярных оси), задана величина заднего угла af. Тогда.

откуда Из соотношения (20.84) следует, что при постоянном Т чем меньше радиус точки винтовой задней поверхности Rjy тем должен быть больше tg (90° - af), т. е. тем меньше должна быть величина а,. Поэтому при расчете шага Т винтовой задней поверхности необходимо принимать во внимание ту точку участка профиля детали, которая лежит на минимальном радиусе фасонного резца или на максимальном радиусе соответствующего участка детали (на рис. 20.19, б это точка Б), и задаваться для нее минимально допустимым углом а. На остальных точках участка АБ углы, а получатся больше, чем в точке Б.

Выше были рассмотрены условия, когда лезвие фасонного резца имело одну базовую точку, а траектория подачи этой точки пересекала ось тела вращения или винтовой поверхности.

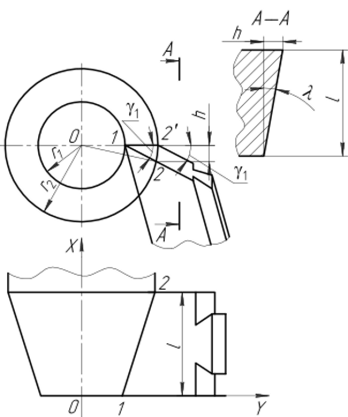

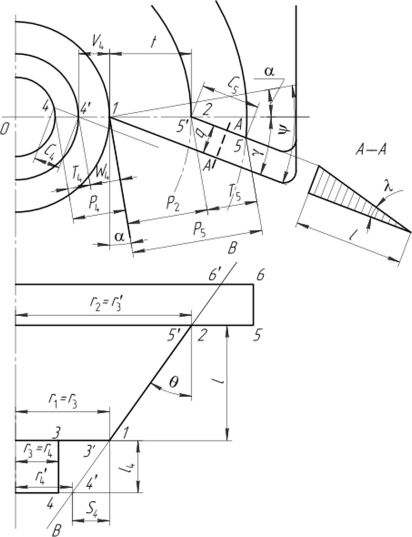

При повышенных требованиях к точности обработки некоторого конического участка поверхности заготовки соответствующий участок лезвия необходимо расположить так, чтобы траектории подачи каждой точки данной части лезвия пересекали ось вращения заготовки. Другими словами, по центру детали необходимо установить не базовую точку, а базовую линию лезвия. При этом передняя поверхность резца затачивается под двумя углами: под углом у в плоскости, перпендикулярной оси, и под углом X в плоскости, параллельной оси или базе крепления резца. Величина угла X определяется из условия расположения всех точек базовой линии, но оси заготовки (рис. 20.20).

Рис. 20.20. Фасонный резец с углом наклона главной режущей кромки.

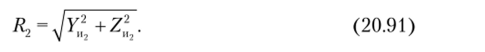

Расчет профилей круглого и призматического резцов. Ввиду наличия заднего, а и переднего у углов профиль круглого резца в диаметральном сечении и профиль призматического резца в сечении, перпендикулярном базе крепления, не совпадают с заданным профилем детали в его диаметральном сечении. Величина искажения профиля резца возрастает с увеличением угла коррекции |/ = а + у (рис. 20.21).

В связи с изменением угла у = а + у необходимо корректировать профиль резца во всех характерных точках режущей кромки. Коррекции подлежат высотные размеры всех фасонных резцов. Осевые размеры остаются неизменными. Последние должны подвергаться корректированию только для резцов с наклонным расположением оси отверстия или базы крепления, а также для резцов с профилем, расположенным по винтовой линии.

К профилю фасонных резцов предъявляются высокие требования, касающиеся точности размеров. Коррекционные расчеты необходимо произво;

Рис. 20.21. К расчету профиля круглого резца для наружной обработки дить с точностью до седьмого знака. Окончательные результаты округляются до 0,001 мм.

При проектировании профиль резца рассчитывается по характерным точкам детали, например 0,1,2,3 на рис. 20.21. Положение их определяется радиусами г, г, г2, г3 и др. и соответствующими осевыми размерами /, /2, /3 и т. д.

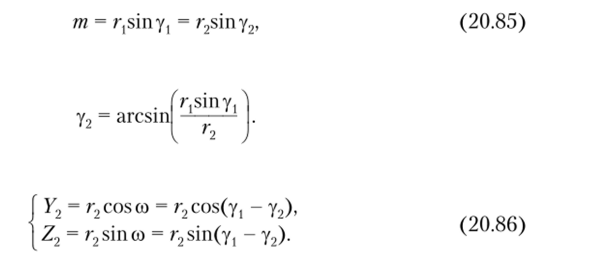

где т = г sin у; А = г cos у; где.

Независимо от формы резца, размеры Cv С2, Сл определяют по одним и тем же формулам:

где где где Величина Cv может быть определена по формуле.

При расчете круглых резцов заданными величинами являются углы режущей кромки, а и у, наружный диаметр резца R, соответствующий минимальному радиусу г детали при наружной обработке (см. рис. 20.21) и максимальному радиусу при внутренней обработке (рис. 20.22). В результате расчета определяются радиусы всех точек резца, соответствующие характерным точкам детали.

Расчет профиля круглого резца для внутренней обработки выполняют по формулам.

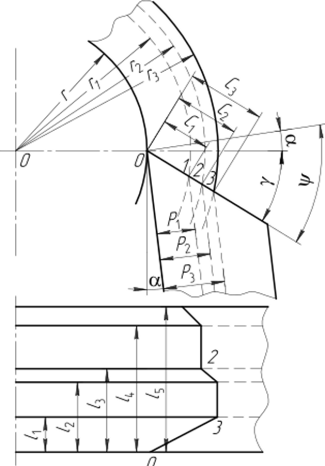

Величину Rx. определяют по формуле.

Рис. 20.22. К расчету профиля круглого резца для внутренней обработки величину Рд. находят как.

При наличии на детали криволинейного участка профиля необходимо разбить его на несколько частей и определить радиусы для выбранных точек таким же путем, как и для прочих характерных точек. Полученные точки профиля резца соединяются плавной кривой.

При расчете призматических резцов углы режущей кромки, а и у являются заданными. На оси детали устанавливается точка 0 режущей кромки, наиболее близко расположенная к оси детали (рис. 20.23).

Рис. 20.23. К расчету профиля призматического резца.

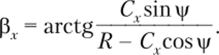

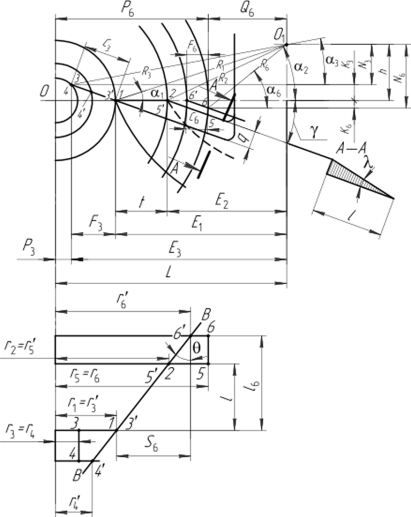

С целью повышения точности обрабатываемого профиля фасонные резцы снабжаются помимо переднего угла у еще и углом наклона режущей кромки X в плоскости, параллельной к оси отверстия или базе крепления резца. Такая заточка позволяет расположить по центру не одну точку режущей кромки, а целый участок, например, 1—2 (рис. 20.24), соответствующий наиболее важному участку профиля детали. Таким участком может быть выбран только конический. Для криволинейной формы этот метод неприменим.

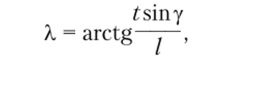

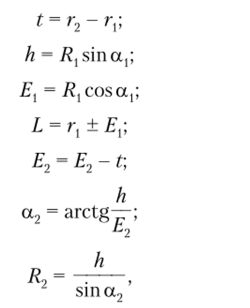

Для обеспечения положения участка 1—2 на одной линии, а именно по центровой, необходимо резец развернуть на угол X. Этот угол не может быть выбран произвольным. Он зависит от осевого расстояния / между заданными точками 1 и 2 конического участка и величины превышения точки 2 над точкой 1 в сечении, перпендикулярном к следу пересечения передней поверхности с плоскостью затачивания под углом у. Угол X для круглых и призматических резцов определяют по формуле.

где t = г2- г, — глубина профиля выбранного конического участка профиля (рис. 20.24).

Остальные участки профиля располагаются выше или ниже центровой линии детали. Радиус R2 круглого резца, соответствующий точке 2 базового конического участка, определяется по следующим формулам:

Рис. 20.24. К расчету профиля круглого резца с углом наклона режущей кромки для наружной обработки где знак «плюс» — для наружной обработки, знак «минус» — для внутренней обработки.

Принцип расчета для других характерных точек профиля круглого резца, расположенных выше или ниже центровой линии детали, заключается в следующем.

Если точки 1 и 2 обрабатываются по центровой линии, то любая точка, расположенная на базовой линии В—В, будет также обрабатываться по центровой линии. При проецировании на прямую В—В всех остальных точек профиля определяются соответствующие им радиусы детали г'л, r, г'5, г,'. На пересечении окружностей этих радиусов с центровой линией детали получаются точки 3', 4', 5', 6'. При проведении через эти точки прямых под углом у при пересечении их с окружностями радиусами г'3, г[, г'-, г'6 получаются точки 3, 4, 5, 6, являющиеся конечными точками искомых радиусов резца R'y R, R'5, R'6.

Для расчета круглого резца служат формулы, приведенные в табл. 20.2.

Таблица 20.2

Формулы для расчета круглого резца (к рис. 20.24).

Для точки 3 | Для точки 6 |

К3=С3 sin у. | K6 = C6siny. |

F3 = C3siny. | F6 = C6 siny. |

N3 = h-K3 | N6 = h-K6 |

h = r | |

P3 = r3~ F3 | Pc = rt + S6 + |

Q* = L-P3 | oT i. и. d? |

a3 = arctg/V./Q,. | aG = arctgAyQe. |

R3 = /V:j/sin a;i | Rti = Л (/sinafi |

Аналогичным путем определяются радиусы резца RA и Rs для точек 4 и 5 детали.

Для призматического резца (рис. 20.25) нужно определить расстояние Р., для точки 2 по формуле

Принцип расчета характерных точек призматического резца, расположенных выше или ниже центровой линии детали, отличается тем, что вместо радиусов определяются расстояния Р3, Pv Р5, Р6 от задней поверхности резца до точек 3, 4, 5, 6 детали.

Для расчета призматического резца применяют формулы, приведенные в табл. 20.3.

Таблица 20.3

Формулы для расчета призматического резца (к рис. 20.25).

Для точки 4 | Для точки 5. |

TA = C, cos. | T5 = C5cos|/. |

i. W'. | Г5 = Г2 |

WA = V4 cos a. | P2 = Tcosa. |

I = W< + T< | Ps=Y3 + P2 |

Аналогичным путем определяют расстояния Рл и Р(. резца для точек 3 и 6 детали.

Задача профилирования фасонного резца. Профиль любой фасонной поверхности состоит из некоторого числа элементов, среди которых можно выделить три основных типа: цилиндрические, конические и криволинейные, чаще всего очерченные по дуге окружности. Такие элементы фасонного профиля называются участками, а точки перехода одного участка в другой — узловыми точками. Одна из узловых точек может являться базовой. Для описания фасонной поверхности необходимо и достаточно задать координаты узловых точек, а для участков, очерченных дугами окружности — и координаты центра дуги, и точки наибольшей (наименьшей) выпуклости — полюсы (любые другие кривые можно задать достаточным числом конических участков или сопряженных дуг окружностей).

Профиль детали задается в нормальном сечении к ее фасонной поверхности, а профиль резца — в нормальном сечении к его задней поверхности, что необходимо для изготовления резца и его контроля по шаблону.

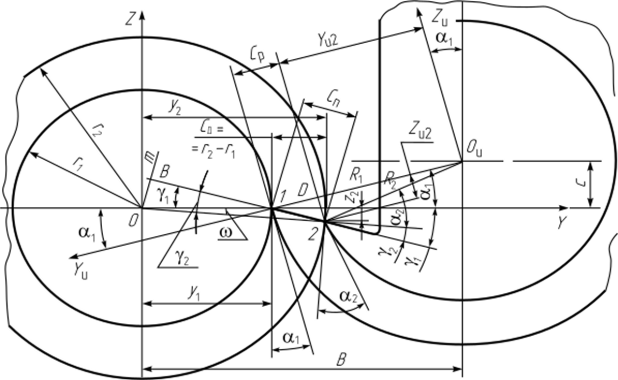

Рис. 20.25. К расчету профиля призматического фасонного резца с углом наклона режущей кромки Из рис. 20.26 следует, что глубина профиля детали С, = г2 — г, не равна соответствующей ей глубине профиля на передней поверхности резца С", а соответствующая им глубина профиля задней поверхности резца Ср не равна первым двум:

Рис. 20.26. Профилирование круглого фасонного резца с базой, параллельной к оси детали.

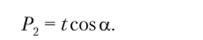

Причина этого — наличие на резце углов, а и у. При, а = у = О глубина профиля детали Сд = Си = Ср (при у = 0 глубина профиля детали Сл = Сп # Ср). Поворот базы резца на угол в, введение угла наклона передней поверхности А, или винтовой задней поверхности с параметром Гдобавляют к несоответствию глубин профиля детали и резца также несоответствие продольных размеров этих профилей.

Задача профилирования фасонного резца сводится к построению нормального сечения профиля его задней поверхности при известных профиле детали, углах at и у, базовой секущей плоскости, а также, если это имеет место, углах в, X и винтовом параметре Т.

Поскольку деталь и резец являются разными телами, для узловых точек профиля каждой из них задается своя система координат. Систему координат резца выбирают так, чтобы одна из координатных плоскостей XHYH совпадала с плоскостью нормального сечения задней фасонной поверхности инструмента. Это требование выполнено для круглого фасонного резца с базой, параллельной оси детали, и к = 0, показанного на рис. 20.50, где ось ХИ совпадает с осью резца, а ось Ун совпадает с радиусом резца в базовой точке.

Связующим звеном между системой координат детали XYZ и системой координат резца XnYJZn является плоскость передней поверхности инструмента. Точки 1 и 2 этой поверхности, как и другие узловые точки, принадлежат и детали, и резцу. Поэтому профилирование фасонного резца состоит из двух этапов:

- 1) вычисление в системе координат детали координат узловых точек, находящихся на передней поверхности резца;

- 2) переход от системы координат детали к системе координат резца. При этом координаты узловых точек из системы координат детали преобразуются в систему координат инструмента. В примере на рис. 20.26 координаты Yn узловых точек (иначе, проекции этих точек на плоскость ХИУИ) и будут точками профиля задней поверхности фасонного резца.

Для круглых резцов необходимо дополнительно вычислить радиусы R, расположения узловых точек на резце.

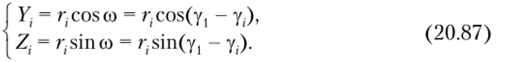

Координаты произвольной узловой точки на передней поверхности резца в системе координат детали определяются следующим образом. На рис. 20.26 — это точка 2. В прямоугольном треугольнике 02D гипотенуза 02 есть радиус детали г2, катет OD — координата Y2, а катет 2D — координата Z,. Угол со = у, — у2. Угол у, можно найти, рассматривая прямоугольные треугольники 01В и 02 В, имеющие общий катет О В = т:

Теперь имеем.

откуда В результате обобщения на случай произвольной г-й точки получаем.

Значение Xj находят по чертежу детали.

Преобразование координат узловых точек из системы детали в систему резца является обычной задачей преобразования прямоугольных координат в трехмерном пространстве при параллельном переносе и повороте их осей, которое выражается соотношением.

где X, Y л Z — координаты г-й узловой точки в системе координат инструмента; X, Y, Zl — то же в системе координат детали; а, Ь, с — координаты начала координат инструмента в системе координат детали; А — определитель преобразования, составленный из направляющих косинусов (табл. 20.4).

Таблица 20.4

Направляющие косинусы.

По отношению. | Обозначение направляющих косинусов. | ||

к системе. | в системе координат инструмента. | ||

координат детал и. | к | у, | Zh. |

к | k | ||

у, | щ | т. | щ |

г, | п | п2 | пз |

Для рассматриваемого примера при параллельных осях ОХ и 0, ДИ и расположении начал координат в одной плоскости, перпендикулярной к этим осям, имеем Направляющие косинусы приведены в табл. 20.5.

Направляющие косинусы при параллельных осях ОХ и ОнХпи расположении начал координат в одной плоскости, перпендикулярной к этим осям.

Таблица 205

Оси координат. | Угол между осями координат. | Обозначения направляющих косинусов. | |

Х-Х". | к | ||

X-Y" | Я. | к | |

x-zH | к | ||

Y-K | тх | ||

Y-Y. | «1. | т2 | cos а,. |

Y~Z" | Я Г*. | т, | sin а,. |

z-xn | п/2 | пЛ | |

Z-Y" | л — + а, 2 | п2 | — sin а. |

z-z" | «1. | и,. | cos а,. |

Вычисление координат узловых точек профиля теперь можно произвести по формулам (20.89).

Радиус резца, соответствующий точке 2, равен.

Рассмотрим деталь фасонного профиля, закрепленную в патроне токарного станка (рис. 20.27, а).

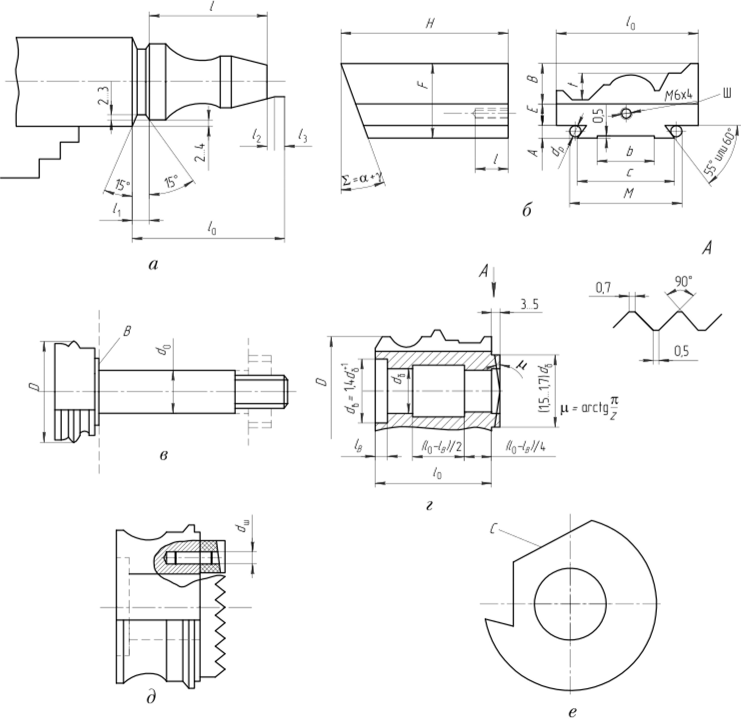

Со стороны торца резца, обращенного к патрону станка, делается дополнительная режущая кромка длиной /, = 4-^5 мм под углом 15—20°для проточки канавки под последующую отрезку готовой детали. Со стороны свободного торца детали предусматривается дополнительная режущая кромка длиной /2 = 1-^2 мм под углом 45° для гарантированного выполнения фаски.

Рис. 20.27. Фасонные резцы:

а — конструктивное оформление режухцей кромки фасонного резца; 6 — призматический фасонный резец: III — сварной шов; в — е — конструкции круглых фасонных резцов на торце детали, с учетом погрешности подачи заготовки на длину (L + /,). Размеры фасок на фасонных резцах не корректируются. Поясок /3 = 1^-2 мм вводится потому, что режущую кромку резца нельзя закончить острым углом во избежание высоких термических напряжений после закалки. Общую длину режущей кромки можно определить по формуле

Для деталей, не изготавливаемых из прутка (призматических, торцовых) и т. п., когда не требуется отрезка отрезным резцом, левую сторону режущей кромки оформляют так же, как правую на рис. 20.27, а.

Конструктивные размеры призматического резца показаны на рис. 20.27, б. Рабочую часть фасонных резцов, как правило, изготавливают из БРС. В целях экономии инструментального материала резцы делают составными: сварными встык по длине или ширине резца. Цельными резцы изготавливают при ширине /0 не более 15 мм. Все конструктивные параметры призматических резцов определяются в зависимости от двух основных параметров: глубины профиля и ширины. Размеры ласточкина хвоста А, С, Ь, т стандартизованы.

Конструктивные параметры круглых резцов определяются наружным диаметром D и полной шириной /0.

Резцы малого размера с /0 < 15 мм (рис. 20.27, в) выполняются за одно целое с хвостовиком, причем ввиду небольших сил резания такие резцы фиксируются в державке только благодаря силам трения между плоским буртиком резца b и соответствующей поверхностью державки при затягивании гайки, навернутой на резьбовой конец хвостовика.

Резцы с размерами D и /0 до 30 мм выполняются насадными и устанавливаются консольно на оси. Ось имеет бурт, который входит в выточку тела резца. Остальные размеры показаны на рис. 20.27, г. На правом торце резца располагают буртик с торцовыми зубьями, число которых выбирается в пределах 32—34. Иногда на правом торце вместо буртика с зубьями делают отверстие под дополнительный штифт с диаметром dul (рис. 20.27, д), при этом зубчатый венец выполняется в отдельной детали.

Для круглых резцов больших размеров используется двустороннее крепление, при этом ось резца имеет две опоры, между которыми располагается тело резца. Для резцов с двусторонним креплением выточка диаметром cl( и длиной 1В не выполняется.

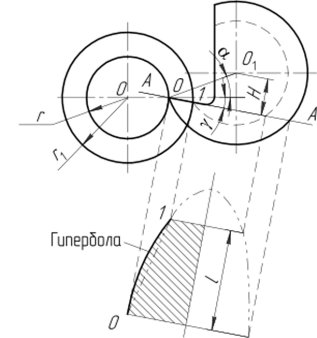

Искажение формы профиля круглого резца. При обработке фасонными резцами получается искажение формы детали, причем конические участки профиля обращаются в криволинейные с различной степенью вогнутости. Форма детали зависит от формы инструмента и его установки.

Круглый резец, рассчитанный на обработку заготовки с коническим участком, представляет собой усеченный конус. В сечении конуса плоскостью, отстоящей на некотором расстоянии от оси резца, получается не прямая, а дуга гиперболы. Выпуклая форма режущей кромки резца придает коническому участку профиля детали вогнутую форму. Величина выпуклости дуги гиперболы кромки круглого резца зависит от расстояния Н = Rsin (a + у) его оси до передней поверхности (рис. 20.28).

Круглые резцы с углами у и А, дают меньшую величину выпуклости по сравнению с резцами с одним только углом у. Стрела выпуклости равна.

Рис. 20.28. Искажение формы профиля круглого резца

расстоянию от гиперболы до теоретической прямой, соединяющей две рассматриваемые точки конического участка режущей кромки.

Резцы, заточенные только под углом у, дают величину стрелы выпуклости, во много раз большую (в 4—5 раз) но сравнению с резцами, заточенными под двумя углами у и А,. В некоторых случаях она может оказаться больше допуска на изготовление резца или даже детали.

Круглый резец с заточкой иод углом у имеет в большинстве случаев только одну точку режущей кромки, расположенную на оси вращения детали. Все остальные точки его расположены или выше, или ниже оси. Режущая кромка не совпадает с образующей конуса и направлена под некоторым углом к ней. В процессе резания получается поверхность однополостного гиперболоида вращения вместо требуемой конической поверхности. Величина стрелы вогнутости равна разности радиусов прямой и вогнутой образующих конуса детали.

Призматические резцы, независимо от значений углов у и А, и положений передних и задних поверхностей относительно базы крепления, всегда имеют прямолинейные участки режущей кромки, соответствующие требуемой конической поверхности. Таким образом, они не дают искажения формы кромки.