Получение, состав и свойства монокорундовых шлифматериалов

Одной из причин, вызывающих термическое расширение зерна монокорунда в интервале температур 1048−1173 К. Наличие примесных соединений ухудшает также товарный вид материала, окрашивая его зерна в различные цвета. Положительным отличием монокорунда от других видов корундовых материалов является его менее дефектная кристаллическая структура, обусловленная отсутствием операции дробления куска… Читать ещё >

Получение, состав и свойства монокорундовых шлифматериалов (реферат, курсовая, диплом, контрольная)

После охлаждения блока выплавленного ОСШ на эстакаде его очищают от непрорсагировавшей шихты и разбивают на копре стальной «бабой» до кусков размером 250—300 мм, куски затаривают в специальные бадьи, а затем передают на последующее дробление до крупности менее 100 мм (средний размер кусков — до 30 мм). Мелочь ОСШ и непрореагировавшая шихта возвращаются на переплав, а куски ОСШ размером < 30 мм поступают на операцию его разложения с выделением кристаллов монокорунда различной крупности.

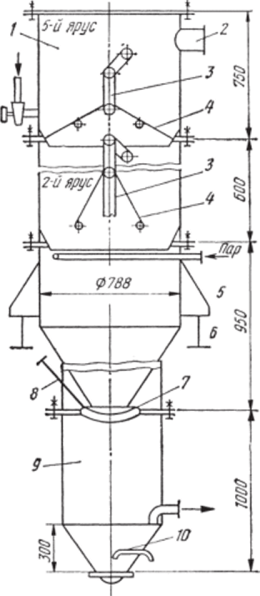

Рис. 2.27. Продольный разрез пятиярусного разлагателя оксисульфидного шлака по |7J:

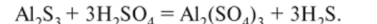

Разложение ОСШ представляет собой процесс, основанный на взаимодействии составляющей ОСШ сульфида алюминия с раствором NaOH или H2S04. Этот процесс ведут в специальных устройствах — разлагателях башенного типа (рис. 2.27). В качестве раствора для разложения ОСШ в настоящее время используют 1,5— 2,0%-й раствор H, S04. Серная кислота взаимодействует с сульфидом алюминия по реакции.

При этом выделяющийся сероводород улавливается и сжигается до S02:

Разложенный таким образом ОСШ представляет продукт, состоящий из зерен (достаточно изометричных кристаллов) корунда а-А1203, примесных фаз и крупных частиц неразложившегося шлака +0,8 мм, поступает на мокрый грохот, а затем подвергается обогащению на концентрационных столах. Отделенные таким образом частицы монокорунда подвергаются мокрой магнитной сепарации, химическому обогащению.

- 1— приемная камера (5-й ярус);

- 2— патрубок выхода циркулируемой воды; 3— механизм привода конусных решеток; 4— конусные решетки; 5 — патрубок подачи острого пара; 6— бункер-накопитель; 7— затвор; 8— механизм привода затвора; 9— бункер выдачи продукта разложения ОСШ; 10 — патрубок подачи волы для промывки продукта разложении

ОСШ перед его разгрузкой прокалке, сухой магнитной сепарации и классификации по номерам зернистости. Поданным Е. П. Феофилактовой с сотрудниками массовая доля ос-А1203 в ОСШ, получаемого плавкой способом «на блок», составляет 61%, а массовый выход шлифматериалов от исходного шлака —.

58%, в том числе 49−52% шлифзерна и 6−7% шлифпорошков.

Согласно отраслевому стандарту монокорундовые шлифматериалы должны отвечать требованиям, представленным в табл. 2.19.

В качестве основных примесей в монокорунде присутствуют сульфид кальция и полусернистый титан, встречаются карбид, нитрид и карбонитрид титана, реже — муллит и стекло. Металлическая фаза представлена попутным ферросплавом, представляющим собой твердый раствор кремния в а-железе.

Окисление примеси TiS2 в рутил ТЮ2 при нагревании монокорунда с доступом воздуха сопровождается заметным увеличением объема (> 10%) и является Требования к монокорундовым шлифматериалам.

Марка. | Зернистость. | Компонент, мае. %. | Магнитный. | ||

Fc20,. | тю2 | С. | материал, мае. %. | ||

50−32. | 0,20. | 0.40. | 0.15. | 0.08. | |

45А. | 25−16. | 0,20. | 0.40. | 0.15. | 0,08. |

12−10. | 0,20. | 0.40. | 0.15. | 0,10. | |

50−32. | 0,30. | 0,45. | 0,20. | 0,15. | |

44А. | 25−16. | 0,30. | 0,45. | 0,15. | 0,15. |

12−8. | 0.35. | 0,60. | 0,20. | 0,10. | |

80−32. | 0,50. | 0,55. | 0,20. | 0,15. | |

43 А. | 25−16. | 0,40. | Не регла; | 0,20. | 0,10. |

12−10. | 0,45. | менгиру; | 0,20. | 0,10. | |

8−6. | 0,50. | ется. | 0,20. | 0,10. | |

одной из причин, вызывающих термическое расширение зерна монокорунда в интервале температур 1048−1173 К. Наличие примесных соединений ухудшает также товарный вид материала, окрашивая его зерна в различные цвета. Положительным отличием монокорунда от других видов корундовых материалов является его менее дефектная кристаллическая структура, обусловленная отсутствием операции дробления куска монокорунда и обеспечивающая более высокие абразивные свойства монокорундовых зерен и кристаллов. Так, ударная вязкость монокорунда равна 22,87 против 15,44 Н м/см2, характерной для кристаллов нормального электрокорунда, и 17,55 Н м/см2 — у белого, а хрупкая прочность, поданным В. Ф. Бердикова, 3,55—4,10 ГПа. Это является одним из факторов, объясняющих широту диапазона использования шлифматериалов монокорунда на операциях прецизионного шлифования.