Технология изготовления абразивного инструмента диаметром 500—600 мм для обдирочного шлифования со скоростью 60—80 м/с

Окончательная термическая обработка кругов (бакелизация) производится в камерном бакелизаторе с регулируемым обогревом до 200 °C. Отпрессованные круги, уложенные на подкладные силуминовые плиты, устанавливаются на вагонетку и загружаются в камеру бакелизатора при температуре 16−25 °С. Подъем температуры в камере бакелизатора производится до 160 °C в течение 3—4 ч в зависимости от загрузки… Читать ещё >

Технология изготовления абразивного инструмента диаметром 500—600 мм для обдирочного шлифования со скоростью 60—80 м/с (реферат, курсовая, диплом, контрольная)

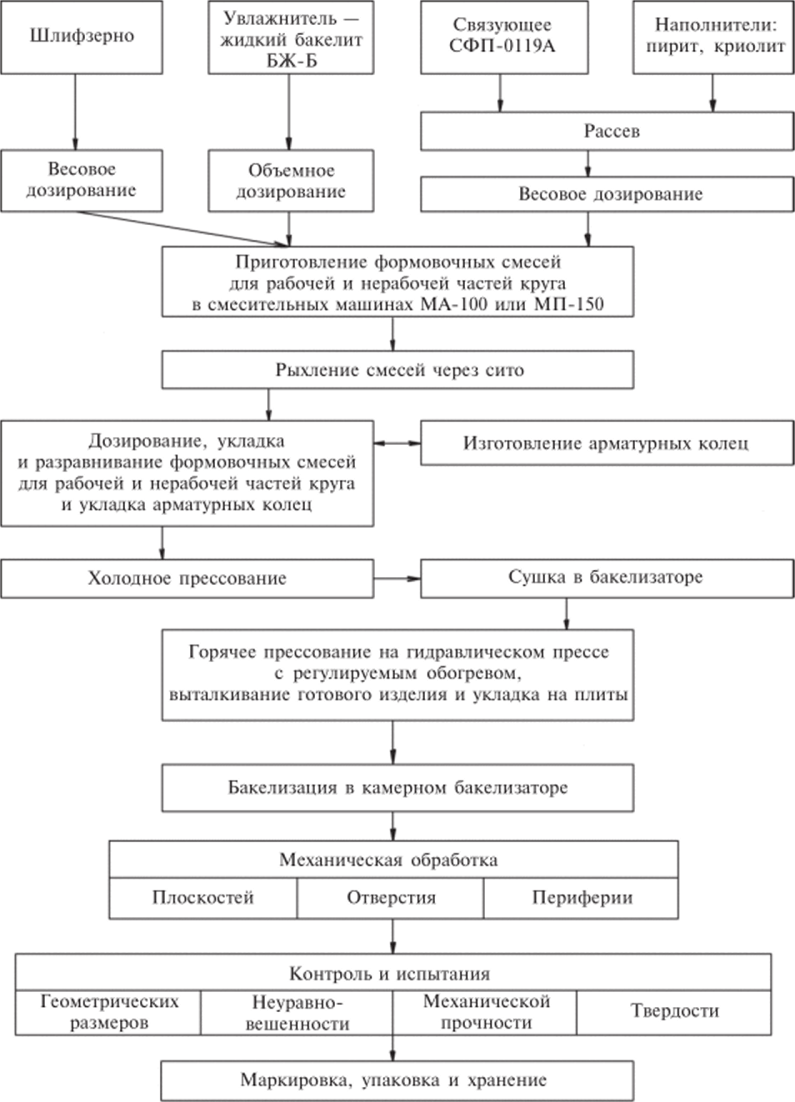

Изготовление абразивного инструмента диаметром 500−600 мм для обдирочного шлифования производится методом горячего прессования с термообработкой в три стадии (сушка, горячее прессование, бакелизация). Технологическая схема производства представлена на рис. 6.8.

При изготовлении шлифовальных кругов для обдирочного шлифования применяются: электрокорунд нормальный, титанистый зернистостью 160−125, 40; карбид кремния зеленый зернистостью 12; связующее марки СФП-0119А; увлажнитель — жидкий бакелит марки БЖ-6; наполнители — криолит, пирит; арматурные металлические кольца; бумага газетная; смазка ЦИАТИМ-221.

Абразивные материалы, связующие, наполнители и другие компоненты должны храниться при температуре 18−20 °С, связующее пульвербакелит.

Рис. 6.8. Технологическая схема производства абразивного инструмента диаметром 500—600 мм методом горячего прессования для обдирочного шлифования со скоростью 60−80 м/с протирается через сито № 02−04, наполнители — через сито № 0315−04; жидкий бакелит должен использоваться вязкостью в пределах 3—10 с.

Операция приготовления формовочных смесей производится отдельно для рабочей части круга и мелкозернистой середины в смесительных машинах типа МЛ-100 или ТП150 по рецептуре, представленной в табл. 6.16. Очередность загрузки компонентов в смесительные машины и время смешивания: смесь абразивных зерен и пирит — 1—2 мин, увлажнитель — 5 мин, наполнитель (криолит) — 10 мин, связующее — 5−7 мин.

Формовочные смеси для рабочей и нерабочей частей круга дозируются в специальные емкости, которые затем транспортируются к позиции.

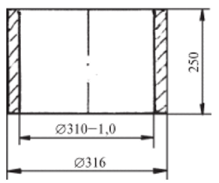

Операция формования заготовок кругов производится методом холодного прессования на механизированном гидравлическом прессе усилием 630 т с в пресс-форме, обеспечивающей заданные размеры изделия с учетом припусков на обработку. Размер мелкозернистой середины, например, для кругов диаметром 600 — 310 мм.

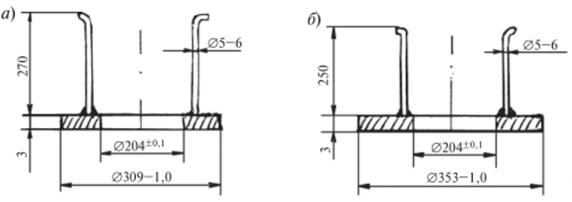

Пресс-форма устанавливается на тележку пресса, в которую с помощью центрирующего вкладыша (рис. 6.9) укладывается разделительное кольцо (рис. 6.10).

Взвешенное количество крупнозернистой смеси для рабочей части круга загружается в пресс-форму и разравнивается, затем производится навеска мелкозернистой смеси для середины круга, которая делится по весу на три равные части и после загрузки первой и второй частей навесок в пресс-форму укладывается по одному армирующему кольцу с помощью центрирующего вкладыша (см. рис. 6.9). После загрузки каждой части навески мелкозернистой части смесь разравнивается и утрамбовывается. Перед прессованием разделительное кольцо извлекается из пресс-формы и укладывается верхняя формовочная плита.

Холодное прессование заготовок кругов производится при удельном давлении 15−20 МПа в зависимости от состояния смеси. Хранение заформованных изделий при температуре 16—25 °С допускается не более одних суток.

Таблица 6. 1 6.

Рецептуры абразивных смесей для рабочей и нерабочей (мелкозернистой) частей круга.

Рабочая часть круга. | Мелкозернистая середина **. | ||

Наименование компонента. | Абразивная смесь, мае. % | Наименование компонентов. | Абразивная смесь, мае. % |

Шлифматериалы — электроко; | Шлифматериалы — карбид крем; | ||

рунд нормальный титанистый. | ния марки 64С; 63С зернисто; | ||

зернистостью: 160−125. | 80,0. | стью 12. | 100,0. |

20,0. | |||

Увлажнитель — БЖ 6. | 0,5. | Увлажнитель — фурфурол. | 1,8. |

Связующее-СФП-0119 А. | 14,2. | Связующее — СФП-0119 А. | 20,9. |

Наполнители: | Наполнители: | ||

Криолит. | 18,0. | Криолит. | 25,6. |

Пирит. | 7,0. | Пирит. | 25,6. |

* Объемный вес круга — 3,06 г/см3. «Объемный вес круга — 2,5 г/см3.

Сушка заготовок кругов производится в камерном бакелизаторе с регулируемым обогревом; температура загрузки — 18—20 °С. Заготовки кругов, уложенные на подкладные силуминовые плиты, устанавливаются на вагонетку. Подъем температуры — до 75±5 °С в течение 1,5—2 ч в зависимости от загрузки бакелизатора. Выдержка при данной температуре производится в течение 10 ч, затем выключается обогрев и открываются двери бакелизатора. Высушенные изделия могут храниться до операции горячего прессования при температуре 18—25 °С не более трех суток.

После сушки круги поступают на операцию горячего прессования, которая производится на гидравлическом прессе усилием 20 МН, снабженном нагревательными плитами с регулируемым обогревом до 200 °C и вытяжной вентиляцией для отвода газов (паров фенола).

Пресс-форма устанавливается на плиту, имеющую температуру 150 °C. Перед загрузкой заготовки в пресс-форму укладывается нижняя плита, стенки формы смазываются олеиновой кислотой, а на рабочую плиту укладывается прокладка из газетной бумаги. Затем, после укладки заготовки круга, в пресс-форму устанавливается верхняя плита и подается давление. Удельное давление прессования должно быть не более 45 МПа. Общее время выдержки под давлением — 1 ч. Через 5 мин после начала прессования давление на 1 мин снимается для выпуска летучих веществ. Затем давление снова подается, и через 2—3 мин вновь выпускаются летучие. После окончания выдержки под давлением производится выталкивание круга из пресс-формы и очистка ее поверхности от затеков смеси, после чего она смазывается смазкой ЦИДТИ М и производится прессование следующего круга. Хранение кругов при.

Рис. 6.10. Разделительное кольцо.

Рис. 6.9. Центрирующий вкладыш: для установки разделительного кольца (а) и для укладки арматурных колец (б).

температуре 16—25 °С допускается в течение однихтрех суток.

Окончательная термическая обработка кругов (бакелизация) производится в камерном бакелизаторе с регулируемым обогревом до 200 °C. Отпрессованные круги, уложенные на подкладные силуминовые плиты, устанавливаются на вагонетку и загружаются в камеру бакелизатора при температуре 16−25 °С. Подъем температуры в камере бакелизатора производится до 160 °C в течение 3—4 ч в зависимости от загрузки бакелизатора. Выдержка при температуре.

- 160±5 °С составляет 10 ч, после чего обогрев выключается и бакелизатор с изделиями охлаждается при закрытых дверях до температуры 80−70 °С, затем двери бакслизатора открываются и производится выгрузка кругов. Разработанные режимы позволили получать практически беспористые изделия с плостностю 3,1 —

- 3,3 вместо 2,0—2,5 кг/м3 при холодном прессовании (табл. 6.17).

После термической обработки круги подвергаются полной механической обработке — плоскости обрабатываются на плоскошлифовальном станке КШ- 62 чугунной дробью, а отверстия и периферия — на токарно-лобовом станке модели РТ-103 металлическими конусами. По окончании механической обработки круги отправляются на контроль, который осуществляется по следующим параметрам: геометрические размеры должны соответствовать ГОСТ 2424–85; неуравновешенность — первый и второй класс по ГОСТ 3060–86; механическая прочность — по ГОСТ 12.3.028−86 и ГОСТ 30 513–97 (с 01.01.2008 ГОСТ Р 52 588— 2006); твердость по ГОСТ 18 118–79 (с 01.01.2008 ГОСТ Р 52 587−2006).

Маркировка, упаковка, хранение и транспортирование осуществляются согласно ГОСТ 27 595–97.

Эксплуатационные показатели кругов при скорости 60 м/с и усилии прижима 5000 Н указаны в табл. 6.18. Следует отметить, что при рабочей скорости кругов 60−80 м/с и силе врезания 1000 кге производительность съема металла.

Таблица 6. 1 7

Свойства обдирочных кругов для силового высокоскоростного шлифования.

Вил операции прессования. | Пористость,. %. | Плотность, кг/м3 | Разрушающее напряжение, МПа. | Разрушающее напряжение при уларе, МПа-см. | Теплостойкость,. °С. | Разрывная скорость, м/с. | ||

при растяжении. | при изгибе. | при сжатии. | ||||||

Горячее прессование. | 3,0−3,4. | 22,0−32,0. | 50,0−70,0. | 300,0. | 0,5. | |||

Холодное прессование. | Более 10. | До 2,5. | 13,0−18.0. | 30,0—40,0. | 80,0. | 0.2. | ||

Таблица 6. 1 8

Эксплуатационные показатели кругов при скорости 60 м/с и усилии прижима 5000 II

Характеристика шлифовального круга. | Марка обрабатываемого металла. | Модель станка. | Режущая способность круга, кг/ч. | Коэффициент шлифования, кг металла/ кг абразива. |

ПП 600×75×305 38А 200 ЧТБ. | X 18Н ЮТ. | 3304И-30. | 22.4. | |

ПП 600×75×305 38А 200 ЧТБ. | 08X 18Н ЮТ. | 3304И-30. | 40,2. | |

ПП 500×63×203 38А 200 ЧТБ. | ЭП220. | ХШ7−02-НЗМ. | 10,6. |

Окончание табл. 6.18

Характеристика шлифовального круга. | Марка обрабатываемого металла. | Модель станка. | Режущая способность круга, кг/ч. | Коэффициент шлифования, кг металла/ кг абразива. |

ПП500×63×203 38А 200 МТБ. | ЭИ867. | ХШ7−02-ИЗМ. | 12,4. | |

1 111 500×63×203 38А 200 ЧТБ. | ЭП109. | ХШ7−02-НЗМ. | 13,3. | |

ПП500×63×203 38А 200 ЧТБ. | 12Х 18Н ЮТ. | М7400А. | 24,3. |

составляет примерно 300 кг/мин, а коэффициент шлифования — 20−40 кг металла/кг абразива. При рабочих скоростях круга 40−50 м/с и силе врезания примерно 250 кгс производительность падает до 70 кг/мин, а коэффициент шлифования — до 2,5—5,0 кг металла/кг абразива.