Об автоматизации подачи бурового инструмента

Любая автоматическая система подачи инструмента реализует определенный алгоритм. В большинстве случаев так называемые «буровые» алгоритмы выработаны многолетней практикой (экспериментом). Они не всегда являются оптимальными, но получили широкую реализацию по причине относительной простоты и как дающие положительный эффект. Ряд алгоритмов найдены путем проведения целенаправленных исследований… Читать ещё >

Об автоматизации подачи бурового инструмента (реферат, курсовая, диплом, контрольная)

Подача породоразрушающего инструмента (ПРИ) — подача долота — это сложный процесс, характеризующийся усилием подачи (GocX скоростью резания горных пород (К0кр, я)> крутящим моментом (М), интенсивностью удаления продуктов разрушения (Q) и скоростью подачи (VM- механическая скорость бурения). Видим, что задать подачу ПРИ — значит задать его режим работы.

Часто под подачей долота подразумевается только скорость подачи верха бурового вата (Кв). И этому есть объяснение: от скорости подачи верха бурового вала зависит один из главнейших параметров подачи — усилие подачи, т. е. осевая нагрузка G0с, но и она в однородной толще при неизменной скорости подачи Кв будет зависеть от частоты оборотов ПРИ. Видим теснейшую связь усилия подачи со скоростью подачи и частотой оборотов ПРИ. Количественно зависимость будет определяться, кроме того, типом ПРИ и его износом, а также интенсивностью выноса продуктов разрушения.

Подача ПРИ осуществляется через подачу верха бурового вала (БВ), и параметры подачи ПРИ так или иначе контролируются по параметрам подачи верха БВ. Соответствующие параметры равны при начальной глубине скважины, часть параметров равна в установившемся режиме работы БВ и ПРИ. Ниже речь идет главным образом о подаче верха БВ, о скорости подачи Ив.

В дальнейшем, для конкретизации рассматриваемого момента, используется терминология: П — подача верха бурового вала, VB — скорость подачи верха бурового вата; в установившемся режиме VB = Vu = Vnm = VM.

Здесь Упри — скорость подачи породоразрушающего инструмента, что-то же самое, что и скорость подачи низа буровой колонны Уи и механическая скорость бурения Ум.

Подача верха БВ может быть непрерывной (плавной) и дискретной (ступенчатой, импульсной). В общем случае эффективность подачи принято оценивать средней механической скоростью бурения КМСр — этим оперативным суммарным показателем оптимальности ведения процесса.

Любая автоматическая система подачи инструмента реализует определенный алгоритм. В большинстве случаев так называемые «буровые» алгоритмы выработаны многолетней практикой (экспериментом). Они не всегда являются оптимальными, но получили широкую реализацию по причине относительной простоты и как дающие положительный эффект. Ряд алгоритмов найдены путем проведения целенаправленных исследований (опять же экспериментов).

Наиболее простыми в реализации являются алгоритмы-стабилизаторы параметра: Goc = const (Gkp = const), п = const, Q = const, M = const. Наиболее просто решается вопрос в отношении реализации алгоритмов п = const и Q = const, сложнее — в отношении Goc = const и М = const, т. к. эти параметры наиболее подвержены влиянию возмущающих воздействий, проявление которых часто не предсказуемо во времени.

Крутящий момент М является реакцией не только на режим работы ПРИ, но и на состояние скважины, поэтому он нс может в большинстве случаев определять момент смены режимных параметров. Но практика требует если не стабилизации крутящего момента, то его ограничения. Поэтому в качестве простейших автоматических устройств, работающих в функции М, являются отдельные ограничители крутящего момента, или они входят в качестве подсистем в состав буровых регуляторов (БР), работающих в функции других параметров.

Исследования и практика назначения режима бурения (главным образом Goc и п) по принципу: с увеличением Goc уменьшается п (и наоборот) подсказывают такой же алгоритм работы бурового регулятора. Здесь уже требуется более сложная система регулирования двух параметров и требуется экспериментально находить уравнение (алгоритм) с его коэффициентами или графическую функциональную зависимость. И здесь в основу нахождения алгоритма ставится оптимальная механическая скорость бурения Ум.

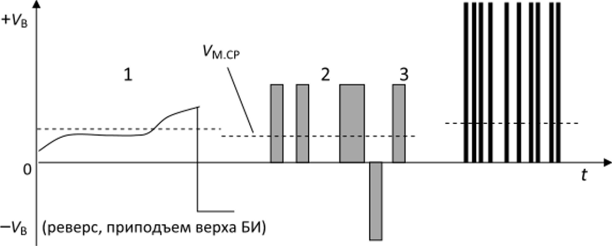

На рис. 4.3 представлены варианты графиков подачи верха бурового инструмента (БИ). При всех видах подачи регуляторы должны предусматривать реверс. Это диктуют непредсказуемые возмущающие воздействия, создающие аварийные ситуации.

Рис. 4.3. Графики подачи верха бурового инструмента:

1 — непрерывная подача: 2 — ступенчатая подача: 3 — импульсная подача

При непрерывной подаче (У) верх БИ приспускается непрерывно. Реверс подачи осуществляет релейный элемент, но он входит в подсистему защиты, а не в основной контур регулирования. В связи с этим подобные автоматические системы могут быть названы системами непрерывного регулирования.

При ступенчатой подаче (2) амплитуда подачи (FB) постоянна, время подачи может быть различным. Амплитуда подачи Гв в 10−15 раз выше средней механической скорости бурения VMCp. Реальная ступень подачи в силу инерционности механических звеньев бурового регулятора имеет крутой передний и крутой задний фронт. Ступенчатая подача реализуется при включении в контур регулирования релейного элемента, в силу этого регуляторы называются релейными. Релейный элемент осуществляет и реверс. Подобные автоматические системы называются системами релейного регулирования.

Импульсная подача (3) в буровых регуляторах реализуется также при включении в контур регулирования релейного элемента, но амплитуда импульса в 50−100 раз выше средней механической скорости бурения и длительность импульса составляет десятые доли секунды. Скважность импульсов может быть различной. В связи с этим буровые регуляторы, называемые импульсными, в строгом смысле слова, реализуют не импульсное регулирование, правильнее их называть релейноимпульсными.

В последнее время развивается новое направление в автоматизации подачи инструмента — компьютеризация бурового процесса. Но себя еще не изжили и «классические» схемы буровых регуляторов подачи инструмента. Разработка таких регуляторов требует проведения больших исследований по определению «буровых» алгоритмов подачи инструмента и надежных силовых узлов, реализующих оптимальную форму подачи.