Сварочное оборудование и средства автоматизации в цехах сборки-сварки кузовов и кабин

В современном производстве кузовов и кабин в качестве основного технологического оборудования широко используются промышленные роботы, которые представляют собой автоматические манипуляторы, снабженные системой управления. Рабочий орган (рука) робота имеет 3 — 6 степеней свободы. Его назначением является перемещение объекта по определенной траектории в заданную точку и ориентация его… Читать ещё >

Сварочное оборудование и средства автоматизации в цехах сборки-сварки кузовов и кабин (реферат, курсовая, диплом, контрольная)

Сборочные единицы кузовов и кабин значительных размеров с большим числом входящих в них деталей сваривают при помощи подвесных точечных машин различных типов и мощности, снабженных специальной сварочной оснасткой для каждой операции. Для повышения производительности сварочных операций целесообразно использовать и многоточечные машины, современных конструкций производительностью 500 деталей в час и выше.

Установка деталей в многоточечные машины и съем, а также передача их с одной операции на другую механизированы, тогда как процесс сварки автоматизирован. Эти машины обеспечивают высокое качество изделий, а для упрощения их конструкции необходимое число сварных точек распределяют между несколькими машинами. При наличии участков, труднодоступных для сварки с помощью многоточечных машин, в линии предусматривают наличие подвесных точечных машин со специальной оснасткой.

На автоматических сварочных машинах и автоматических линиях контактной сварки соединяют 40% точек сборочных единиц кузова, а на стационарных и подвесных контактных машинах — остальные 60%. На ВАЗе применяют стационарные сварочные машины полной мощностью 60, 120, 190 и 260 кВ А, на которых выполняют точечную и рельефную сварку. Машины обеспечивают высокую производительность (до 200 точек в минуту при продолжительности включения 50%).

Мощность подвесных сварочных машин для точечной сварки составляет 85, 130 и 180 кВ А, а производительность — до 180 точек в минуту при продолжительности включения 50%.

Сварка основных сборочных единиц (основание, боковины, крыша, двери, крышка багажника, капот) на автозаводах производится на автоматических сварочных линиях. По структуре любая линия представляет собой в общем виде цепочку, состоящую из многоточечных сварочных машин (постов, или позиций), системы транспортеров (обеспечивающих перемещение свариваемых элементов), загрузочно-разгрузочных станций, шкафов управления, диспетчерских пультов сигнализации и управления.

Число сварочных постов на линии определяется конфигурацией свариваемых единиц и числом свариваемых точек.

Ввиду того что общий объем сварочных работ для кабин грузовых автомобилей в 2 — 3 раза меньше, чем для кузовов легковых автомобилей, механизированные и автоматические линии сборки-сварки кабин грузовых автомобилей проще и различаются лишь организацией технологического потока. Наиболее часто на автомобильных заводах применяют два варианта организации технологических потоков.

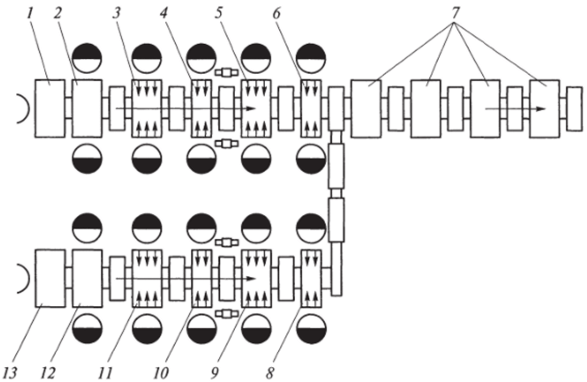

Первый вариант реализуется на механизированной линии сборки и окончательной сварки кабин грузовых автомобилей (рис. 11.7),.

Рис. 11.7. Схема механизированной линии сборки и окончательной сварки кабин грузовых автомобилей:

1—6, 8—13 — посты механизированной сборки; 7 — сварочные машины автоматической линии окончательной сварки; стрелками показаны направления перемещения заготовок где на двух ветках (посты У—б, 8—13) производится предварительная и окончательная сборка каркаса кабины и наружных панелей. Затем эти ветки сливаются в автоматическую линию, на которой установлены четыре многоточечные сварочные машины 7 для окончательной сварки 377 точек. Сборка кабины производится в двух стационарных кондукторах — каркасном и главном. После сборки каркаса его с помощью тельфера перемещают в главный кондуктор. Сварка каркаса производится на сборочных постах механизированной сборки, имеющих следующие назначения: посты У, 13 — сварка пола; посты 2, 12— предварительная и окончательная сборка передней части кабины; посты J, 11 — сборка проемов дверей; посты 4, 10— предварительная и окончательная сборка каркаса задней части кабины; посты 5, 9— сварка панели задней части кабины; и посты б, 8 — сварка крыши.

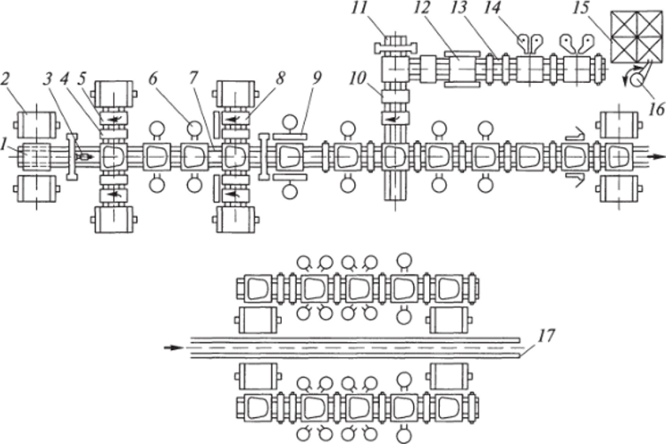

Второй вариант организации технологических потоков реализуется на роботизированной автоматической линии сборки — сварки кабин грузового автомобиля, схема которой приведена на рис. 11.8. Линия состоит из участка предварительной сборки кабины и участ;

Рис. 11.8. Схема роботизированной автоматической линии сборки—сварки кабин грузового автомобиля:

/ — подъемник; 2 — опускная секция; 3 — робот для нанесения защитной мастики; 4 — салазки; 5, 8 — кантователи; 6, 16 — роботы; 7, //, /J, 17 — конвейеры; 9 — специальное приспособление для базирования и зажима панелей; 10 — барабан для поворота крыши на угол 180°; 12 — межоперационный склад-накопитель; 14 — вибробункер для кронштейнов крыши; 15 — контейнер ка ее окончательной сварки. Загрузка пола в сборе происходит автоматически с помощью двух опускных секций 2 на подъемнике /. После загрузки пола в сборе на него с помощью робота 3 наносят защитную мастику.

Загрузка передней и задней частей кабины производится с навесного конвейера кантователем 5, поворачивающим их на угол 90° и устанавливающим на поворотный стол, который автоматически по салазкам 4 выдвигается со сборочными единицами на линию. Здесь производится предварительная сборка передней и задней частей кабины с полом в 14 точках с помощью качающихся сварочных пистолетов.

Далее роботы 6 выполняют автоматическую сварку в 40 и 22 точках. На конвейер 7с помощью опускных секций укладываются боковины, где на них наносится защитная мастика. С помощью двух кантователей? боковины устанавливают на кабину. Специальное приспособление 9 для базирования и зажима панелей выполняет ориентацию предварительно загруженных узлов. Затем производится автоматическая сварка с помощью четырех роботов в 56 точках. На отдельной ветке линии происходит автоматическая загрузка крыши из контейнера 15 с помощью робота 16 и ее установка на позицию. Из двух вибробункеров 14 подаются кронштейны, которые с помощью двух клещей, размещенных на салазках, привариваются в четырех точках к крыше.

Затем из вибробункеров автоматически загружаются другие кронштейны, привариваемые к крыше в восьми точках. Готовую крышу подают на пластинчатый конвейер 13, который направляет ее в межоперационный склад-накопитель /2 элеваторного типа. Крышу перекладывают на конвейер //и направляют на сварку с кабиной.

Перед сваркой с помощью робота наносят защитную мастику. С применением барабана 10 крышу поворачивают на угол 180°, а затем загружают на линию. Специальные фиксирующие и зажимные приспособления обеспечивают необходимую ориентацию крыши относительно кабины. После этого производится сварка крыши с помощью двух роботов в 56 точках.

Подъемники снимают кабину, и она перемещается на линию окончательной сварки, состоящую из двух веток. Две опускные секции устанавливают кабину на окончательную сварку в 484 точка, которую выполняют 16 роботов. С помощью опускных секций кабину передают на конвейер 17 для контроля. Производительность линии составляет 85 кабин в час.

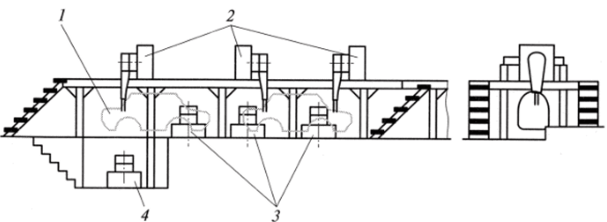

На рис. 11.9 представлена схема роботизированной автоматической линии окончательной сварки кузова легкового автомобиля, содержащая семь позиций со сварочными роботами, расположенными на разных уровнях. Предварительно собранный кузов / устанавливают на транспортную тележку, которая предназначена для его перемещения между позициями сварочных роботов. Шесть.

Рис. 11.9. Схема роботизированной автоматической линии окончательной сварки кузова легкового автомобиля с расположением роботов на различных уровнях:

/ — кузов; 2—4 — сварочные роботы роботов 3 установлены на уровне нулевой отметки пола, два робота 4 — ниже уровня нулевой отметки и три робота 2 — на антресоли. Такое расположение сварочных роботов позволяет производить точечную сварку кузова со всех сторон и в полном объеме. Движение тележки между роботами осуществляет гидропривод транспортного средства. Кузов, проходя последовательно между роботами, сваривается в 615 точках.

Сборочные единицы кузовов автобусов соединяют точечной и дуговой сваркой в защитных газах. Организация сборочно-сварочных операций аналогична.

На автоматических линиях сборки —сварки транспортирование отдельных сборочных единиц осуществляется следующим образом. Штампованные детали и сборочные единицы передают по технологическим цепочкам на сборочном участке при помощи толкающих конвейеров с программным адресованием, подвесных конвейеров и тележек. Первоначально собранная сборочная единица навешивается на толкающий конвейер и поступает в подвесной склад-накопитель, находящийся перед участком сборки следующей по порядку сборочной единицы. При таком способе транспортирования сборочных единиц обеспечивается их защита от повреждения.

Расстановка сборочного оборудования максимально уплотняется, так как проезды для колесного транспорта сокращаются до минимума. Трудоемкость транспортных операций снижается за счет их автоматизации.

Для межоперационного транспортирования деталей и сборочных единиц используются различные устройства: тележки, склизы, конвейеры различных конструкций, кран-балки и мостовые краны. Вид межоперационной тары зависит от формы и массы свариваемых деталей, а также от программы выпуска. Для перемещения сборочных единиц на механизированных линиях применяют напольные и подвесные конвейеры, а также устройства для подачи деталей из межоперационных накопителей.

В современном производстве кузовов и кабин в качестве основного технологического оборудования широко используются промышленные роботы, которые представляют собой автоматические манипуляторы, снабженные системой управления. Рабочий орган (рука) робота имеет 3 — 6 степеней свободы. Его назначением является перемещение объекта по определенной траектории в заданную точку и ориентация его в определенном положении. Система управления обеспечивает возможность переналадки робота на другой цикл операций и объединения роботов в группу.

Для точечной сварки при производстве кузовов и кабин автомобилей широкое применение нашли роботы фирм «Юнимейт» (США), «Аро» (Франция), «Кавасаки» (Япония) и «Кука» (Германия), различающиеся системами привода, расположением сварочных клещей и трансформаторов. В настоящее время для контактной и точечной сварки применяют и отечественные роботы ПР 161/60, ПР 601/60 и др. Промышленный робот ПР 601/60, изготовленный ВАЗом, имеет 6 степеней свободы. Его производительность при точечной сварке составляет 60 точек в минуту. Робот рассчитан на нагрузку на руке 600 Н при номинальной скорости перемещения.