Электрохимические способы защиты от коррозии

Магниевые протекторные сплавы в качестве легирующих добавок содержат алюминий (5—7%) и цинк (2—5%). Магниевые протекторы применяют преимущественно для защиты небольших сооружений в слабоэлектропроводных средах, где эффективность действия алюминиевых и цинковых протекторов низка, — в грунтах, пресных или слабосолепых водах. Однако из-за высокой скорости собственного растворения и склонности… Читать ещё >

Электрохимические способы защиты от коррозии (реферат, курсовая, диплом, контрольная)

Рассмотренные методы борьбы с коррозией основывались на воздействии, которое производилось в основном химическими средствами до начала эксплуатации изделия. Принципиальным недостатком этих методов является то, что они не учитывают изменений свойств окружающей среды и самого изделия в процессе его эксплуатации. Однако в арсенале защитных средств, имеющихся у современного инженера, есть и такие, которые способны оптимизировать воздействие на коррозионные процессы при изменении условий их протекания. Это электрохимические способы защиты от коррозии. Укажем на три принципиальных их класса: катодную, протекторную и анодную защиты.

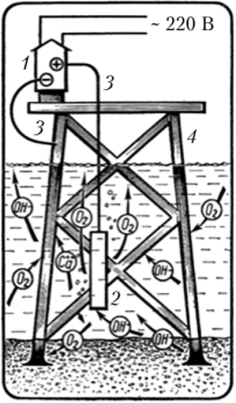

Катодная защита. При катодной защите (рис. 19.4) защищаемая конструкция присоединяется к катоду внешнего источника тока, а в качестве анода используется специальный электрод из плохо растворимого материала (например, графита) или отрезок металлического рельса.

Рис. 19.4. Схема катодной защиты:

1 — источник постоянного тока; 2 — специальный анод; 3 — защищаемая конструкция (катод); 4 — кислородсодержащая среда (атмосфера) При этом на катоде происходит восстановление деполяризатора (кислорода в аэрированных средах или водорода в нейтральных и кислых):

На аноде окисляются гидроксид-анионы:

Катодная защита широко применяется для защиты корпусов морских судов, плавучих платформ, стационарных нефтегазопромысловых сооружений на континентальном шельфе хранилищ и трубопроводов к ним, разветвленных подземных городских сетей от блуждающих токов, стальной арматуры в железобетоне для свай, фундаментов, дорожных сооружений. Критерием достаточности защиты является значение потенциала около 1 В. По мере удаления анода от защищаемого сооружения увеличивают необходимое напряжение защиты (обычно до 48 В, а для сильно удаленных анодов до 200 В), при этом улучшается распределение защитного тока. При правильно подобранных условиях и режимах эксплуатации достигается весьма высокая степень защиты — подавление окисления металла защищаемой конструкции. Недостатком этого вида защиты является необходимость расхода электроэнергии, наличия специального оборудования и персонала, следящего за его эксплуатацией.

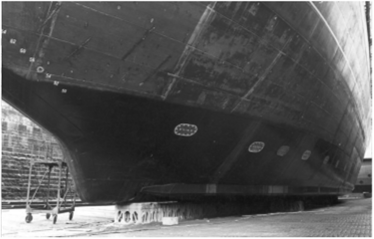

Катодная защита широко используется для конструкций, работающих в морях и океанах, — судах, буровых платформах и др. Одним из наиболее эффективных способов защиты от коррозии корпусов в подводной части является способ электрохимической катодной защиты. Создан ряд систем катодной защиты на основе биметалла платина-ниобий, отвечающих требованиям эксплуатации объектов (рис. 19.5).

Известно, что нанесение наиоструктурированиого платинового покрытия путем ионоплазменного напыления платины на подложку из вентильных пассивирующихся металлов (титан, ниобий) позволяет сформировать на атомном уровне пленку текстурированного платинового покрытия с заданной ориентацией граней с размерами напыляемых частиц до 5 нм. Исследования показали, что электроды с наноструктурированным платиновым покрытием допускают.

Рис. 19.5. Системы катодной защиты на подводной части корпуса атомного ледокола «50 лет Победы». Биметаллические платино-ниобиевые аноды в изоляционных основах из высокопрочного стеклопластика.

Источник. 11ир://'''.т1г-?()гитл'11>ир1оа (1/П1е5/с1/с1ок_ог1о,.|)(11'.

анодную плотность тока до 10 000 А/м2 и имеют в 3—4 раза больший срок службы тто сравнению с поликристаллической платиной (источник, http://www.rusnanonet.ru/articlcs/12 841/7PAGEN_H8).

Протекторная защита. Она является разновидностью катодной, но в отличие от нее нс требует ни специального оборудования, ни внешнего источника тока. При протекторной защите к конструкции присоединяются специальные элементы из сплавов активных металлов, которые в гальванической паре с защищаемым изделием выполняют роль анода и разрушаются под действием условий окружающей среды (жертвенные электроды). Основными материалами протекторов являются сплавы на основе цинка, алюминия и магния. Реже используется железо. Железо в качестве протекторного материала используют либо в чистом виде (армко-железо), либо в виде углеродистых сталей.

Протекторы на основе цинка всегда легированы такими элементами, как кадмий, марганец, кремний и др" для создания равномерной кристаллической структуры, способствующей равномерности растворения протектора (чистый цинк растворяется неравномерно из-за крупнозернистой дендритной структуры). Протекторы на основе алюминия легируются специальными добавками, препятствующими образованию на поверхности протектора блокирующей оксидной пленки (например, индий, галлий, ртуть). Алюминиевые протекторы применяют для защиты сооружений, эксплуатирующихся в проточной морской воде, а также для защиты портовых сооружений и конструкций, располагающихся в прибрежном шельфе.

Магниевые протекторные сплавы в качестве легирующих добавок содержат алюминий (5—7%) и цинк (2—5%). Магниевые протекторы применяют преимущественно для защиты небольших сооружений в слабоэлектропроводных средах, где эффективность действия алюминиевых и цинковых протекторов низка, — в грунтах, пресных или слабосолепых водах. Однако из-за высокой скорости собственного растворения и склонности к образованию на поверхности труднорастворимых соединений область эксплуатации магниевых протекторов ограничивается средами с pH = 9,5-И0,5. При защите магниевыми протекторами закрытых систем, например резервуаров, необходимо учитывать возможность образования гремучего газа вследствие выделения водорода. Этот процесс также вызывает опасность развития водородного охрупчивания и коррозионного растрескивания оборудования.

Надежность протекторной защиты обусловлена правильным расчетом количества и мест расположения жертвенных электродов, а также своевременной их заменой. Протекторную защиту применяют для борьбы с коррозией металлических конструкций в морской и речной воде, грунте и других нейтральных средах. Использование протекторов в кислых растворах нецелесообразно из-за высокой скорости их саморастворения. Протекторную защиту применяют в случаях, когда для организации катодной защиты затруднено получение энергии извне, а сооружение специальных электролиний экономически невыгодно.

Анодная защита. При анодной защите защищаемая конструкция подключается к аноду, причем потенциал анода подбирается таким образом, чтобы вызвать пассивацию поверхности защищаемого изделия. Пассивация достигается за счет образования на поверхности металла защитной оксидной пленки, которая резко уменьшает плотность анодного тока и, следовательно, скорость процесса коррозии. В зависимости от конкретных условий эксплуатации область защитных потенциалов при анодной защите лежит на 0,3—1,5 В положительнее потенциала свободной коррозии, а скорость растворения металлов при этом может уменьшится в тысячи раз. Малая плотность тока (около 0,6 А/м2) — это существенное преимущество анодной защиты перед катодной, однако необходимость точного расчета и поддержания анодного потенциала, вызывающего пассивацию (в противном случае увеличение анодного потенциала может не снизить, а увеличить скорость коррозии!), требует особой внимательности и квалификации обслуживающего эту защиту персонала.

Анодную защиту применяют при эксплуатации оборудования, изготовленного из легко пассивирующихся материалов — углеродистых, низколегированных нержавеющих сталей, титана, высоколегированных сплавов на основе железа. Она особенно эффективна в хорошо электропроводных средах. Анодная защита перспективна в случае оборудования, изготовленного из разнородных материалов, например нержавеющих сталей различного состава, сварных соединений.

Широко применяют анодную защиту для оборудования, работающего в серной кислоте и средах на ее основе, водных растворах аммиака и минеральных удобрений, фосфорной кислоте, в целлюлозно-бумажной промышленности и ряде других химических производств. В результате анодной защиты химического оборудования не только происходит существенное (в тысячи раз) снижение скорости коррозии металла, но и предотвращается попадание продуктов его растворения в производимый продукт.