Стандарты волнистости и шероховатости поверхности

В обозначении шероховатости поверхности, вид обработки которой конструктор не устанавливает, применяют знак, показанный на рис. 4.20, б; этот знак является предпочтительным. В обозначении шероховатости поверхности, образуемой удалением слоя материала, например, точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т. п., применяют знак, указанный на рис. 4.20, в… Читать ещё >

Стандарты волнистости и шероховатости поверхности (реферат, курсовая, диплом, контрольная)

Под волнистостью поверхности понимают совокупность периодически повторяющихся неровностей, у которых расстояния между смежными возвышенностями или впадинами превышают базовую длину.

Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины.

Базовая длина (7) — длина базовой линии, используемой для выделения неровностей, характеризующих волнистость и шероховатость поверхности.

Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8 и 25 мм.

Базовая линия (поверхность) — линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности. Числовое значение волнистости и шероховатости поверхности определяют по единой базе, за которую принята средняя линия профиля (т0)), т. е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднеквадратическое отклонение профиля до этой линии минимально. Система отсчета волнистости и шероховатости от средней линии профиля называют системой средней линии.

Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности. Условно различия между порядками отклонений поверхности можно установить по значению отношения шага Sw к высоте неровностей Wz.

При (Sw/Wz) (5 /Wz) > 40 — к волнистости, при (Sw/W2) > 1000 — к отклонениям формы.

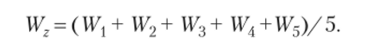

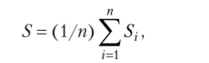

Параметры волнистости: высота волнистости Wz — среднеарифметическое из пяти ее значений (Wv W2, …, 1У5), определенных на длине участка измерения Lw, равной не менее пяти действительным наибольшим шагамволнистости (рис. 4.18, а):

Допускается непоследовательное расположение участка измерения. Предельные числовые значения Wz следует выбирать из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200 мкм.

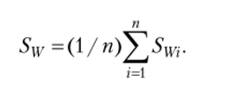

Отдельное измерение волнистости выполняют на длине lWi, равной пятой части длины Lw. Наибольшая высота волнистости Wmax — расстояние между высшей и низшей точками измеренного профиля в пределах длины Lw измеренное на одной полной волне. Средний шаг волнистости Sw — среднее арифметическое значение длин отрезков средней линии SWj, ограниченных точками их пересечения с соседними участками профиля волнистости (рис. 4.18, б):

Форма волны зависит от причин, которые вызывают волнистость поверхности. Чаще волнистость имеет синусоидальный характер, что является следствием колебаний в системе станок — приспособление — инструмент — деталь, возникающих из-за неравномерности сил резания, наличия неуравновешенных масс, погрешностей привода и т. п.

Шероховатость является следствием пластической деформации поверхностного слоя детали, возникающей вследствие образования стружки, копирования неровностей режущих кромок инструмента и трения его о деталь, вырывания с поверхности частиц материала и других причин.

Рис. 4.18. Определение высоты (а) и шага (б) волнистости поверхности Если для определения шероховатости выбран участок поверхности длиной /, другие неровности (например, волнистость), имеющие шаг больше /, не учитываются. Для надежной оценки шероховатости, с учетом разброса показаний прибора и возможной неоднородности строения неровностей измерения следует повторять несколько раз в разных местах поверхности и за результат измерения принимать среднее арифметическое результатов измерения на нескольких длинах оценки. Длина оценки L — длина, на которой оценивают шероховатость. Она может содержать одну или несколько базовых длин I. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Согласно ГОСТ 2789–73 шероховатость поверхности изделий независимо от материала и способа изготовления (получения поверхности) можно оценивать количественно одним или несколькими параметрами.

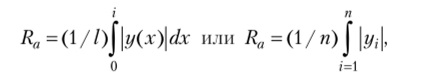

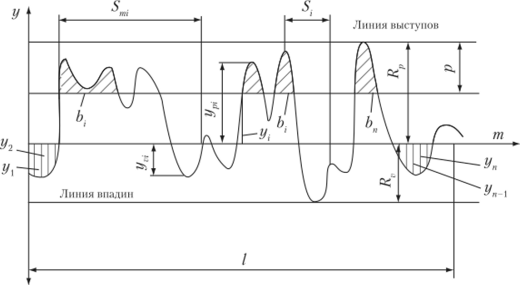

Среднеарифметическое отклонение профиля Ra — это среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

где / — базовая длина; п — число выбранных точек профиля на базовой длине; у— расстояние между любой точкой профиля и средней линией.

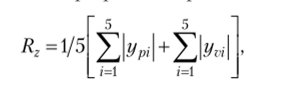

Высота неровностей профиля по десяти точками Rz — сумма средних абсолютных значений высоты пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля  в пределах базовой длины:

в пределах базовой длины:

где ур, — высота /'-го наибольшего выступа профиля; yvi — глубина г-й наибольшей впадины профиля.

Наибольшая высота неровностей профиля Rmax— расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины i?max = Rp + Rv (рис. 4.19).

Рис. 4.19. Профилограмма и основные параметры шероховатости поверхности.

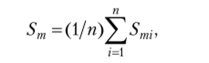

Средний шаг неровностей профиля Sm — среднее значение шага неровностей профиля в пределах базовой длины:

где п — число шагов неровностей по вершинам в пределах базовой длины /; Smi — шаг неровностей профиля, равный длине отрезка средней линии, пересекающего профиль в трех соседних точках, и ограниченного двумя крайними точками.

Средний шаг местных выступов профиля S — среднее значение шага местных выступов профиля в пределах базовой длины:

где п — число шагов неровностей по вершинам в пределах базовой линии; 5; — шаг неровностей профиля по вершинам, равный длине отрезка средней линии между проекциями на нее двух наивысших точек соседних выступов профиля.

где гр — опорная длина профиля — сумма длин отрезков />, отсекаемых на заданном уровне;? в материале профиля линией, эквидистантной средней линии т в пределах базовой длины (см. рис. 4.19);

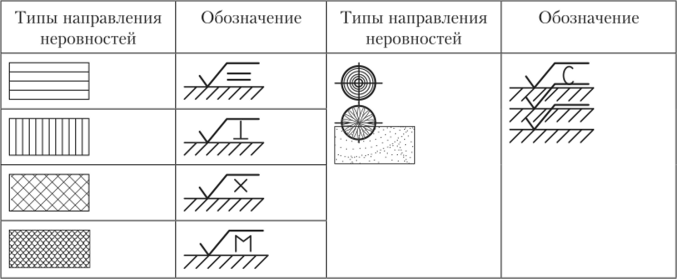

Относительная опорная длина профиля tp — отношение опорной длины профиля к базовой длине:

Опорную длину профиля определяют на уровне сечения профиля, т. е. на заданном расстоянии между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля. Линия выступов профиля — линия, эквидистантная средней линии, проходящая через высшую точку профиля в пределах базовой длины. Значение уровня сечения профиля отсчитывают по линии выступов и выбирают из ряда: 5; 10; 15; 20; 30; 40; 50; 60; 70; 80; 90% от Ятах.

Параметр Ra является предпочтительным по сравнению с Rz и /?шах, так как параметр Ra характеризует среднюю высоту всех неровностей профиля; Rz — среднюю высоту наибольших неровностей; /?тах — наибольшую высоту профиля. Шаговые параметры Srn, S и tp введены для учета различной формы и взаимного расположения характерных точек неровностей. Эти параметры позволяют также нормировать спектральные характеристики профиля.

Выбор параметров шероховатости и их числовых значений производят в зависимости от требований к шероховатости поверхностей деталей, исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, требования к шероховатости поверхности не устанавливают и шероховатость поверхности не контролируют. Рассмотренный комплекс параметров способствует обоснованному назначению показателей шероховатости для поверхностей различного эксплуатационного назначения. Например, для трущихся поверхностей ответственных деталей устанавливают допускаемые значения Ra (или Rz), i?max и tp, а также направление неровностей; для поверхностей циклически нагруженных ответственных деталей — i?max, Sm и S и т. д. При выборе параметров Ra или Rz следует иметь в виду, что параметр Ra дает более полную оценку шероховатости, так как для его определения измеряют и суммируют расстояния большего числа точек действительного профиля до его средней линии, тогда как при определении параметра Rz измеряют только расстояния между пятью вершинами и пятью впадинами неровностей. Влияние формы неровностей на эксплуатационные показатели качества детали параметром Ra оценить нельзя, так как при различных формах неровностей значения Ra могут быть одинаковыми. Для лучшей оценки свойств шероховатости необходимо знать ее высотные, шаговые параметры и параметр формы tp. Износостойкость, контактная жесткость, прочность посадок с натягом и другие эксплуатационные свойства сопрягаемых поверхностей деталей связаны с фактической площадью их контакта. Для определения опорной площади, которая образуется под рабочей нагрузкой, строят кривые относительной опорной длины профиля tp. Для этого расстояние между линиями выступов и впадин делят на несколько уровней сечений профиля с соответствующими значениями уровня сечения профиля. Для каждого сечения определяют значение tp и строят кривую изменения опорной длины профиля. При выборе значений tp следует учитывать, что с его увеличением требуются все более трудоемкие процессы обработки; например, при значении tp ~ 25%, определенном по средней линии профиля, можно применять чистовое точение, а при tp ~ 40% необходимо хонингование. Относительная опорная длина профиля определяет значение пластической деформации поверхностей деталей при их контактировании.

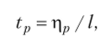

В некоторых случаях устанавливают требования к направлению неровностей (табл. 4.2) и виду (или последовательности видов) обработки, если он единственный обеспечивает качество поверхности.

Таблица 4.2

Направление неровностей и их обозначения.

Наименьшие значения коэффициентов трения и износа трущихся деталей бывает, когда направление движения не совпадает с направлением неровностей, например, при произвольном, направлении неровностей, возникающем при суперфинишировании и хонинговании.

Для неответственных поверхностей шероховатость определяется требованиями технической эстетики, коррозионной стойкости и технологией изготовления.

Требования к шероховатости поверхности устанавливают без учета дефектов поверхности (царапин, раковин и т. д.) и указывают отдельно.

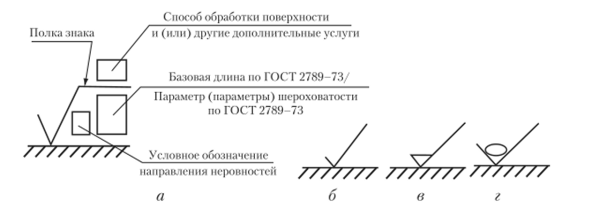

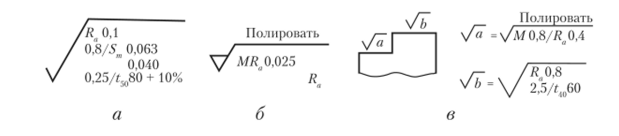

Согласно ГОСТ 2.309—73 с учетом изменения № 3 (протокол № 21 Международного совета по стандартизации, метрологии, сертификации от 28 мая 2002 г.) шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей детали, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции. Структура обозначения шероховатости поверхности приведена на рис. 4.20, а.

В обозначении шероховатости поверхности, вид обработки которой конструктор не устанавливает, применяют знак, показанный на рис. 4.20, б; этот знак является предпочтительным. В обозначении шероховатости поверхности, образуемой удалением слоя материала, например, точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т. п., применяют знак, указанный на рис. 4.20, в. В обозначении шероховатости поверхности, образуемой без снятия слоя материала, например, литьем, ковкой, объемной штамповкой, прокатом, волочением и т. п., применяют знак, показанный на рис. 4.20, г. При этом поверхности, не обрабатываемые по данному чертежу, обозначают этим знаком. Состояние поверхности, обозначенной этим знаком, должно удовлетворять требованиям, установленным соответствующим стандартом или техническими условиями на сортамент материала.

Рис. 4.20. Структура обозначения шероховатости поверхности.

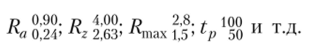

Значение параметра шероховатости указывают после соответствующего символа, например, Ra0,5, i?max 6,3; 5m0,63; S 0,32, RZ 32; t50 70. Здесь указаны наибольшие допустимые значения параметров шероховатости; наименьшие значения не ограничиваются. В примере обозначения t5070 указана относительная опорная длина профиля t" = 70% при уровне сечения профиля р = 50%. При указании диапазона значений параметра шероховатости поверхности (наибольшего и наименьшего) в обозначении приводят пределы значений параметра, размещая их в две строки, например:

В верхней строке приведены значения параметра, соответствующие большей шероховатости.

При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями, например, 1 ± 20%; /?^80 _10%; Sm 0,63+20%; г50 70 ± 40% и т. п.

При указании двух и большего числа параметров шероховатости поверхности в обозначении их значения записывают сверху вниз, как указано на рис. 4.21, а.

Рис. 4.21. Примеры обозначения шероховатости поверхности.

На рис. 4.21, б дополнительно к значению шероховатости поверхности указывают вид обработки допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа (рис. 4.21, в).

Обозначения шероховатости поверхностей на изображении детали располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий — выносок. При недостатке места допускается располагать обозначения шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию. При изображении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров.

При указании одинаковой шероховатости для всех поверхностей детали обозначение шероховатости помещают в правом верхнем углу чертежа и на изображение не наносят (рис. 4.22, а).

Рис. 4.22. Примеры специфических случаев обозначения шероховатости

При указании одинаковой шероховатости для части поверхностей детали в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак, показанный на рис. 4.22, б. Это означает, что все поверхности, па изображении которых не нанесены обозначения шероховатости или знак, показанный на рис. 4.22, г, должны иметь шероховатость, указанную перед знаком в правом верхнем углу чертежа. Когда часть поверхностей изделия не обрабатывается по данному чертежу, в правом верхнем углу чертежа помещают знаки, показанные на рис. 4.22, в. Если шероховатость одной поверхности различна на отдельных участках, эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначений шероховатости (см. рис. 4.22, г).

Шероховатость поверхности характеризуется качественным и количественным контролем. Качественный контроль шероховатости поверхности осуществляют путем сравнения с рабочими эталонами или образцовыми деталями визуально или на ощупь. ГОСТ 9378–93 устанавливает образцы шероховатости, полученные механической обработкой, снятием позитивных отпечатков гальванопластикой или нанесением покрытий на пластмассовые отпечатки. Наборы или отдельные образцы имеют прямолинейные, дугообразные или перекрещивающиеся дугообразные расположения неровностей поверхности. На каждом образце указаны значение параметра Ra (в мкм) и вид обработки образца. Визуально можно удовлетворительно оценить поверхности с Ra = 0,6,…, 0,8 мкм и более. Для повышения точности используют щупы и микроскопы сравнения.

Количественный контроль параметров шероховатости осуществляют бесконтактными методами с помощью приборов светового сечения и контактными методами с помощью щуповых приборов — профилометров и профилографов.

При выборе метода и типа прибора необходимо учитывать возможность контроля предписанного чертежом параметра, пределы измерения, допускаемые отклонения контролируемого параметра, погрешность измерения и прибора, производительность средств измерения, форму, размеры и материал детали и другие факторы.

Контактные профилографы и профилометры, имеющие высокую точность, применяют для контроля наиболее ответственных измерений.

Шероховатость, волнистость, отклонение формы и расположения поверхности существенно влияют на взаимозаменяемость и качество машин и агрегатов. Они возникают при изготовлении, а также в процессе работы машины под влиянием силовых и температурных деформаций и вибрации, уменьшают контактную жесткость стыковых поверхностей деталей и изменяют усталостный характер посадок при сборке.

В подвижных посадках, когда трущиеся поверхности деталей разделены слоем смазочного материала и непосредственно не контактируют, указанные погрешности приводят к неравномерности зазора в продольных и поперечных сечениях, что нарушает ламинарное течение смазочного материала, повышает температуру и снижает несущую способность смазочного слоя. При запуске, торможении уменьшении скорости, перегрузках машин условия для трения со смазочным материалом не могут быть созданы, так как масляный слой не полностью разделяет трущиеся поверхности. В этом случае из-за отклонений формы, расположения и шероховатости поверхности контакт сопрягаемых поверхностей деталей машин происходит по наибольшим вершинам неровностей поверхностей.

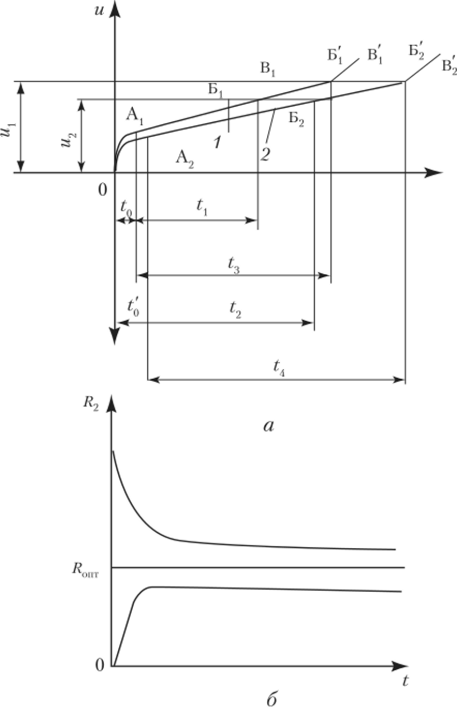

При таком характере контакта давление на вершинах неровностей часто превышает допустимые напряжения, вызывая вначале упругую, а затем пластическую деформацию неровностей. Возможно уменьшение размеров вершин из-за повторной деформации, вызывающей усталость материала, или под действием больших контактных напряжений. Происходит также сглаживание отдельных сопрягаемых участков трущихся нар. Вследствие этого в начальный период работы подвижных соединений (участки 0At и 0А2 на кривых, рис. 4.23, а) происходит интенсивное изнашивание деталей, (процесс приработки), что увеличивает зазор между сопряженными поверхностями.

Рис. 4.23. Кривые, характеризующие износ вращающихся деталей:

а — при реальной износостойкости (1 — пониженной; 2 — повышенной);

6 — при разной начальной шероховатости В процессе приработки размеры и даже форма неровностей поверхности изменяются, при этом возникает определенная, в сторону движения детали, направленность неровностей. Получающуюся после приработки (при трении скольжения или качения с проскальзыванием) шероховатость, обеспечивающую минимальный износ и сохраняющуюся в процессе длительной эксплуатации машин (участки AjBt и А2Б2), называют оптимальной. Оптимальная шероховатость характеризуется высотой, шагом и формой неровностей (радиусом вершин, углом наклона неровностей в направлении движения и др.). Параметры оптимальной шероховатости зависят от качества смазочного материала и других условий работы трущихся деталей, их конструкции и материала.

Процесс приработки зависит от размеров начальных неровностей трущихся поверхностей, свойств материала деталей, режима и условий работы механизма. Чем больше начальная шероховатость отличается от оптимальной, тем больше износ деталей (рис. 4.23, б), поэтому параметры шероховатости необходимо знать заранее и получать их при механической обработке или приработке деталей на стендах. При прочих равных условиях заданную продолжительность работы детали, узла или механизма можно обеспечить, повысив износостойкость деталей или увеличив запас на износ, т. е. толщину слоя металла, на которую допускается износ деталей.

При оптимальных значениях показателей качества поверхностного слоя материала (твердости, шероховатости и др.) скорость изнашивания деталей наименьшая, детали прирабатываются быстрее, возрастают долговечность машин и их точность. При сглаживании неровностей уменьшается (до некоторого предела) коэффициент трения. Очень важно установить минимально допускаемый износ деталей, при достижении которого должна быть прекращена эксплуатация механизма и проведен его ремонт, так как увеличенные зазоры могут вызвать дополнительные динамические нагрузки и интенсивное увеличение скорости изнашивания.

Неровности, являясь концентраторами напряжений, снижают сопротивление усталости деталей, особенно при наличии резких переходов, выточек и т. п. При выглаживании поверхностей (после точения или шлифования) алмазными наконечниками предел выносливости и износостойкость увеличиваются. На грубо обработанных поверхностях, особенно в местах концентрации напряжений, быстрее возникает и распространяется коррозия металла, сопротивление усталости в этом случае снижается в несколько раз. Шероховатость поверхности и твердость — управляемые факторы. Заданную шероховатость поверхности можно получить у всех деталей в партии; ее можно проверить без повреждения деталей.

В процессе монтажа и эксплуатации машин форма деталей может меняться. Отклонения формы и расположения поверхностей приводит к увеличению ускорения подвижных деталей и снижению точности кинематических пар. Чем меньше начальные значения этих отклонений, тем больше долговечность конструкции.

В неподвижных посадках отклонения формы волнистость и шероховатость поверхностей приводит к уменьшению прочности соединения деталей вследствие неодинакового натяга и смятия гребней неровностей на сопрягаемых поверхностях при запрессовывании.