Электрические способы сварки

Обозначение проволоки, применяемой для сварки черных металлов, расшифровывается следующим образом: Св — сварочная (содержание серы или фосфора не более 0,04%); первое число — содержание углерода в сотых долях процента; заглавными буквами обозначают легирующие элементы (марганец — Г, кремний — С, хром — X, никель — Н, молибден — М, вольфрам — В, селен — Е, алюминий — Ю, титан — Т, ниобий — Б… Читать ещё >

Электрические способы сварки (реферат, курсовая, диплом, контрольная)

В зависимости от способа преобразования электрической энергии в тепловую различают дуговую, электрошлаковую, высокочастотную, диффузионную и плазменную сварку.

Дуговая сварка

Дуговая сварка — сварка плавлением, при выполнении которой нагрев осуществляется электрической дугой.

Электрофизические свойства сварочной дуги. Сварочная дуга — одна из форм электрического разряда в ионизированной смеси газов, паров металла, компонентов электродных покрытий и флюсов.

Для возбуждения электрической дуги необходимо ионизировать воздушный промежуток между электродами; только в этом случае он будет проводить электрический ток. В обычных условиях газы нейтральны. Их ионизация может произойти под влиянием внешнего воздействия: сильного нагрева, высокочастотного электромагнитного излучения или бомбардировки быстрыми электронами. Для ионизации атома (молекулы) необходимо совершить работу, превышающую энергию взаимодействия электрона с остальной частью атома (молекулы) и называемую работой ионизации. Ее значение зависит от природы химических связей атомов в молекулах и энергетического состояния вырываемого электрона. Так, например, работа ионизации Не, Ne, N2, Аг, С02 и Na составляет соответственно 24,5; 21,5; 15,8; 15,7; 14,4 и 5,1 эВ.

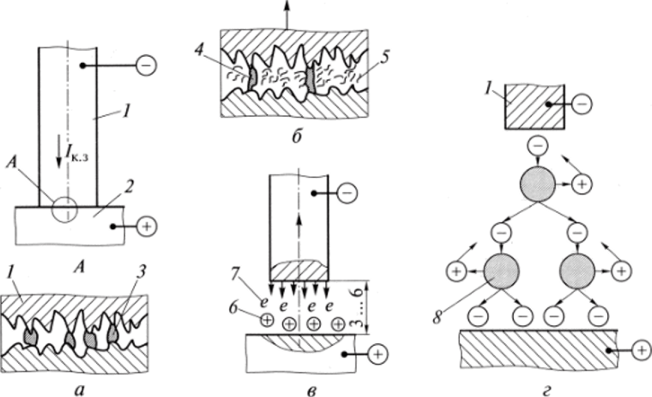

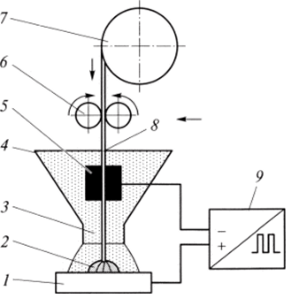

Ионизировать воздушный промежуток для возбуждения дуги (рис. 2.1) можно непродолжительным коротким замыканием электрической цепи источник питания (ИП) — сварочный электрод (катод) — заготовка (анод). Электродом / (рис. 2.1, а) кратковременно касаются заготовки 2. При этом между вершинами микронеровностей электрода и заготовки протекает ток короткого замыкания. При достаточно большой силе этого тока в промежутке между торцом электрода и поверхностями свариваемых заготовок выделяется такое количество теплоты, которое позволяет разогреть до расплавления вершины микронеровностей. Из расплавленного металла образуются «мостики» 3.

При быстром отводе электрода от заготовки (рис. 2.1, б) «мостики» растягиваются и сужаются. В результате плотность тока в.

Рис. 2.1. Схема возбуждения дуги коротким замыканием:

а — расплавление вершин микронеровностей; б — испарение металла; в — вылет электронов; г — ионизация атомов: / — электрод; 2 — заготовка; 3 — «мостик» из расплавленного металла; 4 — растянутый «мостик», 5 — пары металла; 6 — положительный ион; 7 — электрон; 8 — атом; /к, — сила тока короткого замыкания.

«мостиках» Остановится достаточной для испарения части металла. Промежуток между электродом и поверхностями свариваемых заготовок ионизируется, и возникает дуговой разряд. Если факторы, поддерживающие ионизацию, сохраняются, то образуется устойчивая электрическая дуга.

При нагреве торца электрода и заготовок электроны поверхностного слоя катода получают приращение кинетической энергии, позволяющее им преодолеть границу раздела твердое тело — газ (термоэлектронная эмиссия). Электроны 7(рис. 2.1, в) устремляются к аноду со скоростью, достигающей 2 км/с, и сталкиваются с молекулами 8 (рис. 2.1, г) паров металла и компонентов покрытия электрода.

При столь высокой скорости электронов их столкновения с нейтральными атомами приводят к ионизации последних. Процесс ионизации приобретает лавинообразный характер, поток заряженных частиц ориентируется электрическим полем, что обеспечивает стабильное горение дуги.

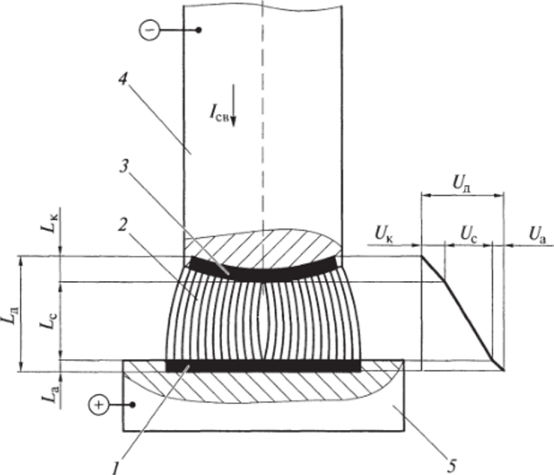

В момент зажигания дуги воздушный промежуток между электродом и заготовками недостаточно прогрет, поэтому необходимо ввести дополнительную энергию для его ионизации (повысить разность потенциалов между катодом и анодом). Наиболее нагретый участок поверхности торца катода (рис. 2.2), называемый активным катодным пятном J, проводит весь ток дуги.

Рис. 2.2. Участки электрической дуги:

1 — анодное пятно; 2 — дуга; 3 — катодное пятно; 4 — катод; 5 — анод; 1са — сила сварочного тока; LA — длина дуги; La — протяженность анодной области; Lc — длина столба дуги; LK — протяженность катодной области; U% — падение напряжения на дуге; (/, UK, UK — падение напряжения в анодной, катодной областях и столбе дуги При повышении силы тока до 50 А площадь катодного пятна увеличивается, возрастают плотность тока и ионизация дугового промежутка. В результате уменьшается электрическое сопротивление этой области, и для поддержания необходимого тока требуется меньшая разность потенциалов. При силе тока более 50 А катодное пятно занимает всю площадь торца электрода, скорость увеличения электропроводности дугового промежутка примерно равна скорости возрастания тока и падение напряжения в столбе дуги сохраняется практически постоянным.

У дуги длиной Ад можно выделить три характерных участка: катодную область протяженностью LK ~ I мкм, анодную область протяженностью ?а = I… 10 мкм и среднюю часть дуги длиной Ас, называемую столбом дуги. Поскольку LK + Lx « Ас, можно допустить, что Ад = Ас, где Ал — длина всего дугового промежутка. Напряжение дуги складывается из трех составляющих:

где UK, ?/а, Uc — падения напряжения соответственно в катодной и анодной областях и в столбе дуги; Ес — напряженность электрического поля в столбе дуги.

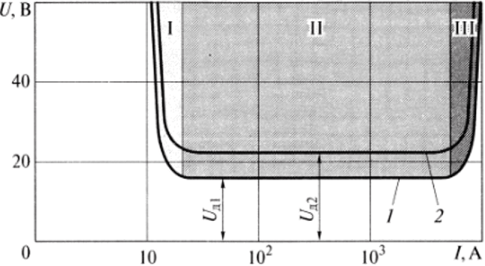

Область устойчивого горения дуги определяется ее внутренней статической вольт-амперной характеристикой (ВАХ), состоящей из трех участков (рис. 2.3).

На участке I (при малой силе тока) статическая ВАХ дуги падающая. Низкая ионизация дугового промежутка приводит к крупнокапельному переносу металла и необходимости поддержания высокого напряжения дуги. Размеры капель примерно равны диаметру электрода. До 85% электродного материала переносятся в виде крупных капель, остальные 15% осаждаются на свариваемые заготовки в виде брызг. В этих условиях значительная часть капель и брызг успевает окислиться атомарным кислородом, что приводит к неудовлетворительному качеству сварного шва; в то же время работа на повышенных напряжениях небезопасна для сварщика.

На участке II (при средней силе тока) суммарное анодное и катодное падение напряжения является постоянной величиной. Площадь поперечного сечения столба дуги увеличивается пропорционально силе тока, а электропроводность изменяется мало. Сопротивление столба дуги обратно пропорционально силе тока, тогда как напряженность электрического поля и падение напряжения в столбе дуги от силы тока не зависят. Поэтому статическая ВАХ жесткая, а дуговой промежуток достаточно ионизирован, что приводит к мелкокапельному переносу металла и возможности использования низкого напряжения дуги. Размеры капель составляют 0,6 —0,8 диаметра электрода. До 95% электродного материала переносятся в виде капель, остальные 5% осаждаются на свариваемые заготовки в виде брызг.

Капельный перенос металла происходит без замыкания каплями дугового пространства. Большинство из них заключены в обо;

Рис. 2.3. Внутренние статические вольт-амперные характеристики дуги:

/, 2 — ВАХ. соответствующие значениям длины дуги Lai и /,д2 (Ал, < Z,n2); U — напряжение; / — сила тока; I, II, III — участки соответственно крупнокапельного, мелкокапельного и струйного переноса металла; Uaь Ua2 — значения напряжения дуги лочку из расплавленного шлака, образующегося при расплавлении материала покрытия. Качество сварного шва значительно выше, чем при крупнокапельном переносе.

Для определения напряжения дуги формулу (2.1) можно представить в виде.

где а, Р — постоянные коэффициенты, а = UK + (/a, р = Ес (при сварке низкоуглеродистых сталей, а = 2Вир=10 В/мм).

На участке III (при большой силе тока) высокая энергия ионизированных частиц обеспечивает увеличение электропроводности дугового промежутка. На этом участке статическая ВАХ дуги возрастающая, перенос металла струйный, а сварочные напряжения опасны для жизни сварщика. Мелкие капли металла (диаметром 0,3…0,5 диаметра электрода) в виде непрерывной цепочки переносятся на свариваемые заготовки. Струйный перенос металла приводит к уменьшению выгорания легирующих примесей и повышению чистоты сварного шва.

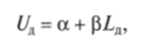

Система дуга — источник питания. Энергию, необходимую для зажигания и устойчивого горения дуги, обеспечивает источник питания. Свойства ИП определяются его внешней ВАХ / (рис. 2.4). Точке пересечения Uxx характеристики ИП с осью ординат отвечает напряжение холостого хода источника (нагрузка на его клеммах отсутствует), а точке пересечения /кз с осью абсцисс — ток короткого замыкания ИП.

Рис. 2.4. Внешняя вольт-амперная характеристика (/) источника питания в сочетании с внутренней статической вольт-амперной характеристикой.

(2) дуги:

U — напряжение; / — сила тока; 1/жж — напряжение холостого хода ИП; /к, — сила тока короткого замыкания ИП; (/" /, — напряжение и сила тока зажигания дуги; U" /л — напряжение и сила тока (устойчивого горения) дуги; А, — точка зажигания дуги; А2 — точка устойчивого горения дуги.

Рис. 2.5. Кривые напряжения (/) и силы тока (2) ИП и напряжения (J) дуги в цепи с активным сопротивлением:

Umstx — наибольшее (амплитудное) напряжение И Г1; U" Ur — напряжения зажигания и гашения дуги; /3— продолжительность зажигания дуги; /2 — продолжительность гашения дуги; t4 — продолжительность горения дуги Наложение на внешнюю характеристику / ИП внутренней статической ВАХ 2 дуги позволяет определить точку устойчивого горения дуги. Устойчивое состояние системы дуга — И П соответствует точке пересечения их ВАХ. Дуга зажигается в точке А, с координатами U3 и /3. Увеличение площади катодного пятна, возрастание плотности тока и степени ионизации воздушного промежутка автоматически переводят дугу в точку А2 устойчивого горения дуги с координатами Ua и /д.

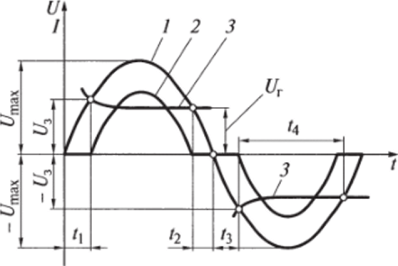

При питании дуги от источника постоянного тока ее горение устойчиво. В случае питания дуги от источника переменного тока (частотой 50 Гц) значения силы тока и напряжения в течение 1 с 100 раз проходят через нуль. С такой же частотой меняет свое положение катодное пятно, являющееся источником электронов. Уменьшается ионизация дугового промежутка, и сварочная дуга становится менее устойчивой (в начале и конце каждого полупериода происходит гашение дуги).

Рассмотрим систему дуга—ИП в цепи с активным сопротивлением (рис. 2.5). Мгновенные значения напряжения / и силы тока 2 ИП совпадают по фазе. Ток в сварочной дуге начинает протекать только при напряжении зажигания U3 через время /, (или /3) после начала полупериода. В каждый полупериод происходит гашение дуги в течение времени /2. Общая длительность паузы tn в прохождении тока равна суммарной продолжительности зажигания и гашения дуги.

В момент зажигания дуги (t = /,) напряжение ИП.

где ?/тах — наибольшее (амплитудное) напряжение ИП;/— частота переменного тока ИП.

Если допустить, что /, = /2 = /3, то.

Длительность паузы зависит от амплитудного значения напряжения ИП, напряжения зажигания дуги и частоты переменного тока. Согласно требованиям техники безопасности амплитудное значение напряжения ограничено (у промышленных сварочных аппаратов оно составляет не более 80 В, а у бытовых — не более 50 В).

Повышение частоты тока связано с применением специальных высокочастотных генераторов переменного тока, что экономически целесообразно только в условиях крупносерийного производства.

Наиболее эффективной является стабилизация дуги посредством уменьшения напряжения зажигания за счет применения электродов со стабилизирующими покрытиями, элементы которых имеют низкий потенциал ионизации. Повысить стабильность горения дуги можно введением в сварочную цепь индуктивного сопротивления. Последовательное включение такого сопротивления (с самоиндукцией, достаточной для подержания (/3 на участке спада кривой напряжения источника питания) обеспечивает сдвиг фаз между сварочным током и напряжением ИП. При этом в момент гашения дуги напряжение ИП уже равно ?/3.

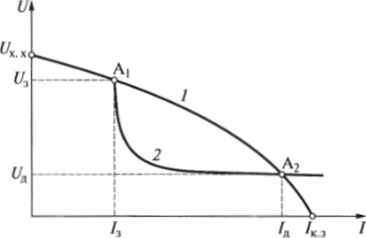

Источники питания сварочной дуги. Устойчивость горения дуги зависит от соответствия формы внешней ВАХ источника питания статической характеристике дуги.

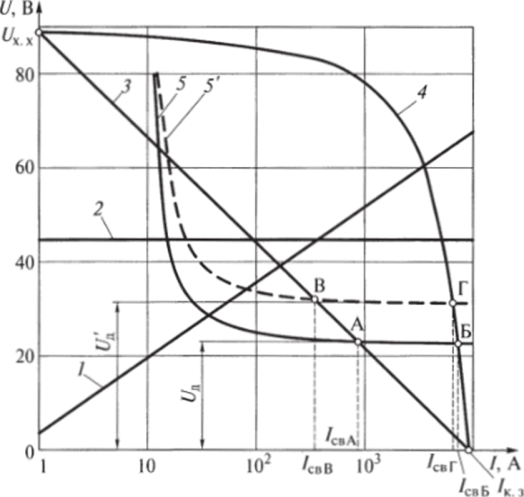

Внешние ВАХ источников питания (рис. 2.6) могут быть возрастающими, жесткими, пологои крутопадаюшими.

Источник питания необходимо подбирать по соответствию его характеристики принятому способу сварки. Для питания дуги на участке II (см. рис. 2.3) применяют источники с крутопадающей характеристикой. Рассмотрим работу ИП с пологои крутопадающей характеристиками.

Устойчивое горение дуги при сварке возможно при условии пересечения статической ВАХ 5 дуги с внешней характеристикой 3 или 4 ИП в рабочей точке, А или Б. Во время горения дуги и переноса электродного металла на заготовки длина дуги меняется. Вольт-амперная характеристика также изменяется, и ее положение описывается кривой 5'. Вследствие этого изменяются значения напряжения дуги и силы сварочного тока. Горение дуги будет устойчивым только тогда, когда при случайных отклонениях от рабочего режима (точки А—Г) режим сварки быстро восстанавливается и колебания сварочного тока относительно малы. Поэто;

Рис. 2.6. Внешние вольт-амперныс характеристики (1—4) источников питания в сочетании с внутренними статическими вольт-амперными характеристиками (5, 5') дуги:

/ — возрастающая; 2 — жесткая; 3 — пологопадаюшая; 4 — крутопадающая; А — Г — точки устойчивого горения дуги; U — напряжение; / — сила тока; Uxx — напряжение холостого хода; С/л, 1/'а— напряжения дуги разной длины; /свА, /свБ, /С1 в, /свг — значения силы сварочного тока; /к , — сила тока короткого замыкания му чем более круто падает внешняя ВАХ источника питания, тем стабильнее горит дуга и выше качество сварки.

При режиме холостого хода ИГ1 дуга нс горит и сварочная цепь разомкнута. Для облегчения зажигания дуги напряжение холостого хода источника должно быть в 2 — 3 раза выше напряжения дуги, но в то же время оно должно быть безопасным для сварщика (не превышающим 80 В для источников переменного тока и 90 В — постоянного).

При зажигании дуги ее замыкание осуществляется каплями жидкого электродного металла. Для того чтобы не допустить перегрева проводов ИП должен иметь ВАХ, ограничивающую ток короткого замыкания. Необходимо, чтобы отношение силы тока короткого замыкания к силе сварочного тока находилось в пределах 1,1… 1,5, а продолжительность восстановления напряжения при переходе от режима короткого замыкания до зажигания дуги составляла сотые доли секунды.

Для ручной дуговой сварки и сварки под флюсом с автоматическим регулированием напряжения дуги (см. рис. 2.3, участок II) внешняя характеристика ИП должна быть крутопадающей (см. рис. 2.6, кривая 4). Чем больше крутизна характеристики, тем меньше колебания тока при изменении длины дуги.

При автоматической сварке с саморегулированием дуги внешняя характеристика И П должна быть пологопадающей (см. рис. 2.6, кривая 3), что повышает стабильность горения дуги.

При сварке в защитных газах на постоянном токе в случаях, когда применяют большие плотности тока и ВАХ дуги возрастающая (см. рис. 2.3, участок III), внешняя характеристика источника питания должна быть возрастающей или жесткой (см. рис. 2.6, кривые / и 2).

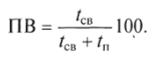

Каждый ИП дуги рассчитан на определенную нагрузку (номинальные рабочие ток и напряжение), при которой он не перегревается. Режим работы при дуговой сварке характеризуется величиной ПВ, %, которая называется продолжительностью включения и определяется отношением длительности сварки tc" к суммарной продолжительности сварки и пауз.

Длительность рабочего цикла при ручной дуговой сварке /св + + 1″ = 5 мин. Для промышленного сварочного оборудования установлены значения ПВ 60… 80%, для бытового — 20…35%.

Для питания дуги используют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы).

Сварочные трансформаторы распространены наиболее широко, так как они проще в эксплуатации, долговечнее и имеют высокий КПД. Однако применение постоянного тока более технологично, так как дуга обладает повышенной устойчивостью (особенно при сварке на малых токах), улучшаются условия сварки в разных пространственных положениях, а также можно вести сварку на токе прямой и обратной полярности. Кроме того, для работы трансформатора необходима линия электропередачи.

Рассмотрим несколько схем сварочных трансформаторов.

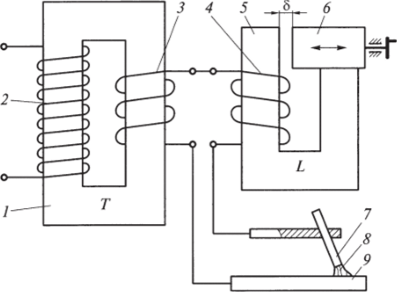

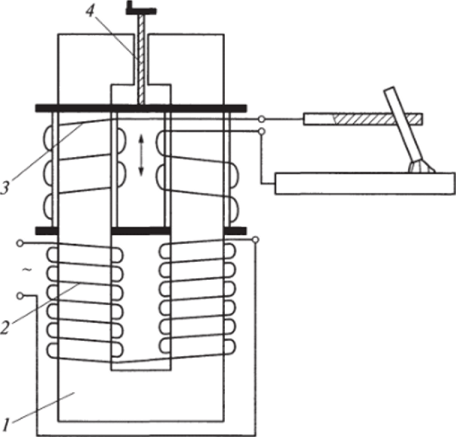

Сварочный трансформатор серии СТЭ (рис. 2.7) состоит из двух частей: понижающего трансформатора Т и дросселя L, соединенных в последовательную цепь. На замкнутом П-образном сердечнике /трансформатора находятся первичная 2 и вторичная 3 обмотки. На П-образный разомкнутый сердечник 5дросселя намотана компенсирующая обмотка 4. Трансформатор понижает сетевое напряжение до 60…70 В.

Дроссель служит для регулирования сварочного тока в цепи Т— L — электрод 7 — дуга 8 — заготовки 9. При прохождении электрического тока через компенсирующую обмотку дросселя в ней.

Рис. 2.7. Схема сварочного трансформатора серии СТЭ:

1 — сердечник трансформатора; 2 — первичная обмотка; 3 — вторичная обмотка; 4 — компенсирующая обмотка; 5 — сердечник дросселя; 6 — ярмо; 7 — электрод; 8 — дуга; 9 — заготовка; 8 — зазор; Т — понижающий трансформатор;

L — дроссель; стрелками показаны направления перемещения ярма возникает ЭДС самоиндукции, направленная противоположно основному магнитному потоку. В результате падения напряжения в дросселе трансформатор приобретает крутопадающую характеристику. Перемещение ярма 6 сердечника дросселя приводит к изменению зазора 8. Чем больше зазор, тем выше ЭДС самоиндукции компенсирующей обмотки и сила сварочного тока.

Более совершенной является конструкция сварочного трансформатора серии ТД (рис. 2.8). Его первичная 2 и вторичная 3 обмотки намотаны на противоположные ветви замкнутого П-образного сердечника /. Вторичная обмотка установлена таким образом, что ее можно перемещать относительно первичной с помощью винтового механизма 4. Сварочный ток регулируют посредством изменения расстояния между первичной и вторичной обмотками. При сближении обмоток магнитный поток рассеяния и индуктивное сопротивление уменьшаются, а сила сварочного тока увеличивается.

Устойчивость горения дуги переменного тока можно повысить питанием сварочной цепи током высокой частоты и высокого напряжения. Это условие обеспечивается введением в сварочную цепь осциллятора, представляющего собой колебательный контур (искровой разрядник и L— С-фильтр). Осциллятор подключают к сети переменного тока через повышающий трансформатор и сетевые фильтры. Со сварочной цепью осциллятор соединен через согласующую обмотку высокочастотного трансформатора и защитные конденсаторы. Мощность осциллятора составля;

Рис. 2.8. Схема сварочного трансформатора серии ТД:

/ — сердечник трансформатора; 2 — первичная обмотка; 3 — вторичная обмотка; 4 — винтовой механизм; стрелками показаны направления перемещения вторичной обмотки ет 100…250 Вт, частота тока, подводимого к дуге, — 150… 260 кГц, напряжение — 2…3 кВ.

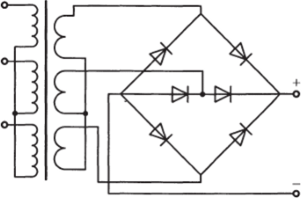

В состав серийных сварочных выпрямителей входят понижающий сварочный трансформатор с регулируемым магнитным рассеиванием и выпрямительный блок, собранный по мостовой схеме с применением кремниевых силовых вентилей. При использовании однофазного тока мостовая схема не обеспечивает существенного эффекта, так как по-прежнему 100 раз в секунду напряжение будет падать, становясь ниже напряжения зажигания.

Дополнительный L— С-фильтр позволяет сгладить напряжение. Однако лучшие результаты обеспечивает трехфазный ток, трехфазный трансформатор и трехфазная мостовая схема выпрямления (рис. 2.9). Применение такой схемы приводит к малой пульсации выпрямленного напряжения, так как выпрямленные полуволны каждой фазы складываются друг с другом при наличии сдвига фаз и более равномерной нагрузке силовой сети переменного тока.

Для дуговой сварки плавящимся электродом в среде защитных газов используют трехфазные сварочные выпрямители с жесткой внешней ВАХ и последовательным включением дросселя в сварочную цепь. Дроссель обеспечивает необходимую скорость нарастания тока короткого замыкания, что облегчает зажигание дуги и уменьшает разбрызгивание металла. Регулирование напряжения Рис. 2.9. Трехфазная мостовая схема выпрямителя

производят ступенчатым переключением числа витков в первичной обмотке каждой фазы трансформатора.

Широкое распространение получили универсальные системы, состоящие из трансформатора и управляемого тиристорного выпрямителя, а также инверторные выпрямители.

Введение

в выпрямительный блок обратной связи по сварочному току позволяет получать различные ВАХ. Отрицательная обратная связь обеспечивает крутопадающую характеристику, положительная — жесткую.

Особенность инверторных выпрямителей состоит в том, что с помощью управляемого тиристорного инвертора сетевое напряжение преобразуется в высокочастотное (до 60 кГц), которое затем повышается малогабаритным трансформатором и подается в сварочную цепь. Эта схема позволяет получить любую ВАХ, а используемые трансформаторы в 8 — 10 разлете обычных. На основе инверторных выпрямителей разработаны импульсные ИП. Применение импульсного сварочного тока (с импульсами разной формы, длительности и частоты) позволяет существенно уменьшить количество выделяющейся теплоты при сварке и сваривать заготовки малой толщины, не опасаясь прожечь их.

Сварочные выпрямительные установки имеют высокие динамические характеристики вследствие меньшей электромагнитной инерции. Ток и напряжение в переходных процессах изменяются практически мгновенно. Отсутствие вращающихся частей делает их более надежными и долговечными по сравнению с генераторами постоянного тока. Их основными недостатками являются потребность в источнике переменного тока и необходимость принудительного (воздушного или водяного) охлаждения полупроводниковых элементов.

Сварочные генераторы постоянного тока подразделяются по числу питаемых п о с т о в — на однопостовые (для питания одной сварочной дуги) и многопостовые (для питания нескольких сварочных дуг); по способу установки — на стационарные и передвижные; по форме внешней ВАХ — на генераторы с возрастающей, жесткой и падающей ВАХ; по виду привода — на генераторы с электрическим приводом и приводом от двигателя внутреннего сгорания; по способу исполнения — на однокорпусные (генератор и двигатель выполнены на одном валу, в одном корпусе) и раздельные (генератор и двигатель расположены на общей раме, а их валы соединены муфтой).

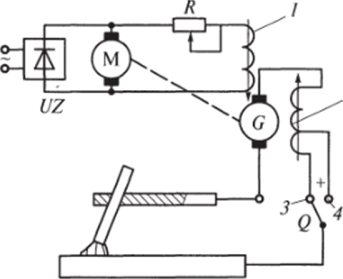

Схема сварочного генератора с независимым возбуждением и размагничивающей последовательной обмоткой показана на рис. 2.10. Генератор имеет две обмотки возбуждения. Намагничивающая обмотка 1 (обмотка независимого возбуждения) создает мощный магнитный поток Ф" возбуждения. Она питается от сети переменного тока через селеновый выпрямитель UZ приводного электродвигателя М. Сила тока в цепи независимого возбуждения регулируется реостатом R.

Размагничивающая обмотка 2 возбуждения включена последовательно в сварочную цепь, и значение ее магнитного потока Фр зависит от силы сварочного тока. Магнитные потоки Ф" и Фр направлены навстречу друг другу. При холостом ходе, когда сварочная цепь разомкнута, действует только магнитный поток Фн. ЭДС генератора.

где С — постоянная генератора.

При сварке, когда сварочный ток проходит через обмотку 2, ЭДС генератора.

т.е. напряжение на зажимах генератора снижается.

Ступенчатое регулирование сварочного тока осуществляется переключателем Q. В положении 3 подключено полное число витков обмотки 2, что позволяет получить силу сварочного тока 30…60 А. В положении 4обмотка 2подключена частично, и сила сварочного тока повышается до 50… 120 А. В пределах каждой ступени сила сварочного тока плавно регулируется реостатом R.

Генераторы применяются при ручной дуговой сварке, автоматической и полуавтоматической сварке под флюсом. В тех случаях, когда отключена последовательная размагничивающая обмотка, генераторы имеют жесткую характеристику и используются при механизированной сварке в защитных газах с саморегулированием дуги.

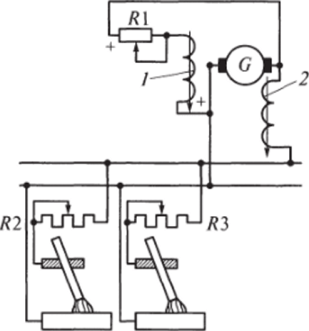

Многопостовые сварочные генераторы применяются в серийном производстве с большим числом компактно расположенных сварочных постов. Эти источники питания позволяют снизить эксплуатационные расходы, уменьшить стоимость сварочного оборудования и производить сварку при повышенной силе тока.

Схема многопостового сварочного генератора и подключения постов показана на рис. 2.11. В генераторе осуществляется смешанное возбуждение. При этом магнитные потоки параллельной, или.

Рис. 2.10. Схема сварочного генератора с независимым возбуждением и размагничивающей последовательной обмоткой:

I — намагничивающая обмотка; 2 — размагничивающая обмотка возбуждения;

'3, 4 — положения переключателя; UZ — селеновый выпрямитель; М — приводной электродвигатель; R — реостат; G — генератор; Q — переключатель; стрелками показаны направления магнитных потоков в обмотках.

Рис. 2.11. Схема многопостового сварочного генератора и подключения постов:

/ — параллельная (шунтовая) обмотка; 2 — последовательная обмотка возбуждения; G — генератор; R — реостат; R2, /?3 — балластные реостаты; стрелками показаны направления магнитных потоков в обмотках шунтовой, обмотки 1 и последовательной обмотки 2 возбуждения складываются.

При подключении нагрузки напряжение на клеммах генератора остается практически неизменным, поскольку магнитный поток в последовательной обмотке несколько возрастает. Для изменения напряжения в цепь параллельной обмотки включен реостат /?1. Сварочные посты подключают параллельно через балластные реостаты R2 и /?3, что обеспечивает получение линейно-падающей характеристики ИП.

Основные металлургические процессы, протекающие в сварочной ванне. Сварочная ванна образуется в результате расплавления и перемешивания металла заготовок и электрода, а также присадочного материала. В своей передней части она контактирует с газовой атмосферой дуги, в хвостовой — со слоем расплавленного шлака, а по бокам — с холодным твердым металлом заготовок.

Химический состав сварочной ванны определяется составом электрода (присадочного материала) и металла заготовок. Конечный состав шва устанавливается после протекания металлургических процессов в сварочной ванне. Особенности металлургических процессов при дуговой сварке заключаются в высокой скорости нагрева и охлаждения, а также кратковременности существования сварочной ванны.

Металлургические процессы, протекающие в сварочной ванне, условно можно разделить на взаимодействие расплавленного металла с газовой фазой, его взаимодействие с пленкой расплавленного шлака и кристаллизацию расплава.

Особенности взаимодействия расплавленного металла с газовой фазой определяются составом газовой атмосферы дуги и околодугового пространства, а также химическими свойствами элементов, содержащихся в расплаве. Атмосфера дуги и околодугового пространства содержит смесь газов (кислород, водород, азот, СО, С02) и паров воды, металлов и шлаков.

Количественное соотношение газов зависит от вида сварки и способа защиты сварочной ванны. При высоких температурах дуги газы диссоциируют и переходят в атомарное состояние. При этом возрастает их химическая активность и растворимость в расплаве металлов. Кислород, водород и азот попадают в зону дуги из воздуха, сварочной проволоки, покрытий электродов, флюсов и защитных газов, а также из слоев ржавчины, оксидных пленок, органических загрязнений и конденсата на поверхностях заготовок.

Кислород, взаимодействуя с расплавом, окисляет металлы. Оксид железа растворяется в металле шва и окисляет примеси и легирующие элементы, обладающие большим химическим сродством к кислороду (кремний, марганец, титан, хром и алюминий). Полученные оксиды, нерастворимые в железе, обычно переходят в шлак (но они могут частично остаться в сварном шве в виде неметаллических включений).

Водород хорошо растворяется в расплавленном металле и плохо — в твердой фазе. Поэтому водород может быть причиной пористости сварного шва. Водород взаимодействует с рядом легирующих металлов (титан, ниобий), образуя гидриды.

Азот растворяется в расплавленном металле. При концентрации азота, превышающей его предел растворимости, он вступает в химическую реакцию с легирующими элементами (титан, алюминий), образуя нитриды.

Взаимодействие металла с газовой фазой приводит к выгоранию легкоокисляющихся легирующих элементов и уменьшению их содержания в сварном шве, но сравнению с содержанием в основном металле, образованию посторонних (твердых или газообразных) включений в шве, снижению прочностных параметров, а главное, к ухудшению пластических свойств сварного шва.

Уменьшить отрицательное влияние газовой атмосферы на свойства сварного шва можно следующими способами:

- • создание эффективной защиты дуги и сварочной ванны за счет использования покрытий электродов, флюсов, защитных газов и вакуума;

- • тщательная очистка свариваемых поверхностей от оксидных, жировых и других пленок;

- • прокаливание сварочных материалов;

- • осушка защитных газов;

- • введение в состав сварочных материалов элементов-раскислителей, способных связывать кислород в нерастворимые оксиды (для железа — марганец, кремний, титан);

- • применение сварочных материалов с повышенным содержанием легирующих элементов, выгорающих при сварке.

Особенности взаимодействия расплавов металла и шлака определяются химическим составом шлака и условиями перераспределения растворимых соединений между контактирующими жидкими фазами.

Одно из назначений электродного покрытия и флюса — раскисление металла сварочной ванны, удаление из нее вредных примесей посредством связывания и перевода их в шлак в виде нерастворимых соединений. Шлак образуется в результате взаимодействия расплавленных материалов электродных покрытий и флюсов со сварочной ванной и газовой атмосферой.

При сварке сталей в качестве раскислителей используют марганец и кремний, которые восстанавливают железо из его оксида. Нерастворимые оксиды марганца и кремния выводятся в шлак. Марганец также взаимодействует с растворенной в железе серой, связывая ее в тугоплавкий сульфид марганца. Шлак может содержать химические элементы, дополнительно легирующие сварной шов.

Кристаллизация расплава с образованием сварного шва начинается от границ оплавленных зерен. Происходит рост столбчатых кристаллов к центру шва. Их оси перпендикулярны поверхности движущейся сварочной ванны. Поэтому кристаллы изгибаются и вытягиваются в направлении сварки.

Междендритная ликвация приводит к расположению примесей по границам кристаллов, где они могут образовывать легкоплавкие эвтектики и неметаллические включения. Это ухудшает механические свойства сварного шва и может вызвать образование горячих трещин.

Схемы дуговой сварки. В зависимости от вида материала электродов и способа их включения в электрическую цепь различают луговую сварку покрытыми плавящимися электродами (или электродной проволокой, используемой в качестве плавящегося электрода) и неплавящимися (графитовым, вольфрамовым и др.) электродами; дугой прямого и косвенного действия или трехфазной дугой.

При использовании дуги прямого действия (рис. 2.12, а) заготовки 4 включены в цепь сварочного тока. Электрическая дуга 3 гориг между электродом 2 и свариваемыми заготовками. Свароч;

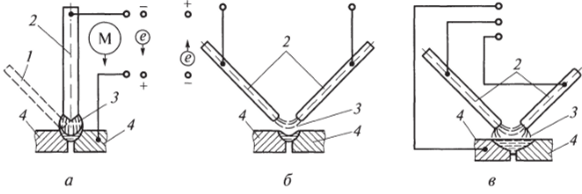

Рис. 2.12. Схемы сварки электрической дугой прямого (а) и косвенного (б) действия и трехфазной дугой (в):

/ — присадочный пруток; 2 — электроды; 3 — дуга; 4 — заготовки; М — металл,.

е — электрон ный шов образуется за счет плавления электрода или присадочного прутка /. Для возбуждения дуги используют ИП постоянного или переменного тока. При сварке на постоянном токе возможно применение электрода в качестве катода (прямое включение ИП) или анода (обратное включение ИП).

При сварке дугой косвенного действия (рис. 2.12, б) заготовки не включены в сварочную цепь. Электроды 2 (обычно неплавяшиеся) входят в цепь переменного тока и между ними горит дуга. Металл кромок заготовок нагревается и расплавляется теплотой столба дуги.

При осуществлении сварки трехфазной дугой (рис. 2.12, в) дуга 3 горит между электродами 2 и между каждым электродом и заготовками 4.

Технико-экономические показатели дуговой сварки. Техникоэкономическое нормирование предусматривает установление технически обоснованных норм времени на производство сварочных работ. Норма времени включает в себя основное (машинное), подготовительно-заключительное и вспомогательное время, а также время, затрачиваемое на обслуживание рабочего места.

Основное время — это время, необходимое для получения сварного шва длиной 1 м. Оно определяется с учетом технологии сварки, производительности сварочного оборудования и режимов сварки.

Подготовительно-заключительное время складывается из времени, затрачиваемого на подготовку сваршика к работе (получение задания, производственный инструктаж), настройку и наладку сварочной аппаратуры, а также сдачу работы. Обычно оно составляет 4…8% основного времени.

Вспомогательное время складывается из его затрат на установку и базирование заготовок на рабочем месте, их перемещение в процессе сварки, установление режимов сварки, зачистку швов и другие аналогичные работы.

Время на обслуживание рабочего места затрачивается собственно на обслуживание рабочего места и, кроме того, на отдых и личные надобности сварщика.

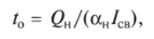

Основное время сварки.

где QH — масса наплавленного металла; а" — коэффициент наплавки, г/(А ч), определяемый как масса металла, наплавленного в течение I ч горения дуги при силе сварочного тока 1 А; /св — сила сварочного тока.

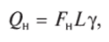

Массу наплавленного металла находят по формуле.

где FH — площадь поперечного сечения шва; L — длина шва; у-— плотность металла.

Для учета расхода электродов (электродной проволоки) необходимо рассчитать норму расхода электродов на изделие:

где G3 — расход электродов на 1 м шва, G3 = К?( 1 -|t)QJL Kv — коэффициент расхода на неустранимые потери электродов; ц/ — экспериментальный коэффициент потерь на разбрызгивание металла электродов.

Ручная дуговая сварка. Ручная сварка осуществляется рабочим с помощью инструмента, получающего энергию от специального источника.

Ручную дуговую сварку (РДС) производят покрытыми сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. РДС позволяет выполнять швы в разных пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.

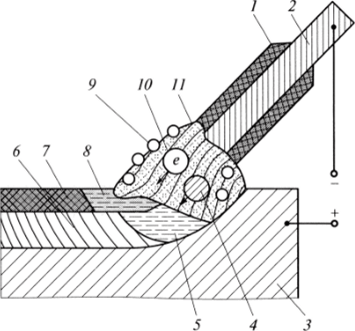

Схема процесса РДС показана на рис. 2.13. Дуга // горит между стержнем 2 электрода и металлом заготовки 3. Температура дуги 6 000… 7 000 °С. При прямом включении ИП направление движения электронов 10 совпадает с направлением стекания капель 4 расплавленного металла электрода. Температура катода (электрода) и анода составляет соответственно 2 400 и 2 600 °С. Вместе со стержнем плавится и покрытие (обмазка) / электрода. В результате формируется защитная газовая атмосфера 9 вокруг дуги и жидкая шлаковая пленка 6 и твердая шлаковая корка 7.

Электроды для РДС. Стержни плавящихся электродов изготавливают из стали, чугуна, алюминия, алюминиевых и титановых сплавов, меди и медных сплавов.

Рис. 2.13. Схема процесса ручной дуговой сварки:

I — покрытие (обмазка); 2 — стержень электрода; 3 — заготовка; 4 — капля расплавленного металла электрода; 5 — ванна жидкого металла; 6 — шов; 7 — шлаковая корка; 8 — шлаковая пленка; 9 — защитная газовая атмосфера; 10 — электрон; II — дуга Для сварки сталей применяют холоднотянутую гладкую стальную проволоку диаметром 0,8…6,0 мм. ГОСТ 2246–70* предусматривает 75 марок сварочной проволоки разного химического состава: 6 марок низкоуглеродистой проволоки (Св-08, -08А, -08АА, -08ГА, -ЮГА, -10Г2), 30 марок легированной проволоки (Св- 08ГС, -08Г2С и др.) и 39 марок высоколегированной проволоки (Св-12Х13, -12X11НМФ и др.).

Обозначение проволоки, применяемой для сварки черных металлов, расшифровывается следующим образом: Св — сварочная (содержание серы или фосфора не более 0,04%); первое число — содержание углерода в сотых долях процента; заглавными буквами обозначают легирующие элементы (марганец — Г, кремний — С, хром — X, никель — Н, молибден — М, вольфрам — В, селен — Е, алюминий — Ю, титан — Т, ниобий — Б, кобальт — К, медь — Д); после буквенного обозначения легирующего элемента ставят число, обозначающее его процентное содержание (если содержание менее 1%, то число отсутствует). Последними буквами могут быть, А (содержание серы или фосфора менее 0,03%), АА (содержание серы или фосфора менее 0,02%), Э (проволока, предназначенная для изготовления электродов), О (омедненная), Ш, ВД и ВИ (выплавленная соответственно электрошлаковым, вакуумно-дуговым и вакуумно-индукционным способами).

Электродное покрытие (обмазка) необходимо для обеспечения стабильного горения дуги и получения шва с заранее заданными свойствами. Оно наносится на стержень окунанием или опрессовкой и включает в себя ряд компонентов.

Стабильное горение дуги обеспечивает присутствие соединений щелочных металлов с низким потенциалом ионизации (калий, натрий, кальций). Покрытия электродов для сварки на постоянном токе не содержат стабилизирующего компонента, и поэтому они неприменимы для сварки на переменном токе. Торец электрода с таким покрытием окрашивают красным цветом.

Защита металла сварочной ванны от взаимодействия с кислородом и азотом воздуха осуществляется за счет создания газовой атмосферы, оттесняющей воздух, и образования шлака на поверхности сварочной ванны и каплях металла.

К газообразуюшим относятся органические вещества (крахмал, целлюлоза, декстрин, древесная мука). При нагреве дугой они сгорают, создавая собственную газовую атмосферу.

К шлакообразующим компонентам относятся марганцевая руда, рутил ТЮ2, плавиковый шпат CaF2, мрамор СаС03, каолин, мел, кварцевый песок и другие вещества. Шлакообразуюшие компоненты расплавляются под действием теплоты дуги, обволакивают капли расплавленного электродного металла и вместе с ними попадают в сварочную ванну. Имея меньшую плотность, чем расплавленный металл, шлак всплывает на поверхность расплава, обеспечивая защиту сварочной ванны от кислорода воздуха и одновременно замедляя ее охлаждение. Это способствует удалению газов из расплава и препятствует образованию закалочных структур в сварном шве и околошовной зоне.

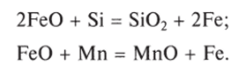

Раскисление металла сварочной ванны осуществляется путем введения в покрытие химических элементов, более активных по отношению к кислороду, чем основной металл заготовок. При сварке сталей в качестве раскислителей используют ферромарганец, ферросилиций, ферроалюминий и другие вещества. Раскисление сопровождается следующими реакциями:

Образующиеся при этом нерастворимые в железе оксиды (Si02, МпО) уходят в шлак, который всплывает на поверхность сварочной ванны.

Легирование металла шва происходит при введении в покрытие легирующих компонентов — ферросплавов или чистых металлов, которые при сварке переходят в металл шва.

Связующие вещества (например, натриевое жидкое стекло Na20(Si0)2, желатин, пластмассы) обеспечивают связывание Таблица 2.1.

Классификация электродов по толщине покрытий.

Покрытие. | Отношение диаметра покрытия к диаметру электродной проволоки. | Обозначение электрода. |

Тонкое. | Менее 1,20. | Т. |

Среднее. | 1,20… 1,45. | С. |

Толстое. | 1,45… 1,80. | д. |

Особо толстое. | Более 1,80. | г. |

компонентов покрытий друг с другом и с электродной проволокой.

Классификация электродов осуществляется по следующим признакам: виды сварочной проволоки; виды сталей, для сварки которых предназначены электроды; толщина и виды покрытий; характер шлака, образующегося при расплавлении покрытия; механические свойства металла сварного шва; допустимое пространственное положение электрода при сварке; полярность тока, применяемого при сварке.

По видам свариваемых сталей различают электроды следующих групп: У — позволяющие сваривать углеродистые и низколегированные стали; Л — легированные конструкционные стали; Т — легированные теплостойкие (жаростойкие) стали; В — высоколегированные стати с особыми свойствами; Н — для наплавки поверхностных слоев с особыми свойствами.

По толщине покрытий различают электроды с тонкими и средними (стабилизирующими), а также толстыми и особо толстыми (защитно-легирующими) покрытиями (табл. 2.1).

Стабилизирующие покрытия состоят только из ионизирующих и связующих компонентов. Они не обеспечивают высокой прочности сварного соединения. В состав покрытий средней толщины, толстых и особо толстых покрытий входят все перечисленные компоненты, обеспечивающие высокое качество сварного шва.

По видам покрытий электроды могут относиться к следующим группам.

Группа, А — электроды с кислым покрытием, содержащим оксиды железа, марганца, кремния и титана. Эти электроды обладают хорошими сварочно-технологическими свойствами: они позволяют вести сварку во всех пространственных положениях на переменном и постоянном токах. Возможна сварка заготовок с ржавыми кромками и окалиной. Такие электроды применяются для сварки низкоуглеродистых и низколегированных сталей. Металл шва соответствует кипящей и полуспокойной стали. Электроды с кислым покрытием токсичны в связи с выделением соединений марганца.

Группа Б включает в себя электроды с основным покрытием, содержащим мрамор, плавиковый шпат, ферросилиций и ферромарганец. Такие электроды находят ограниченное применение (в основном для сварки на постоянном токе обратной полярности). При наличии ржавчины металл сварного шва склонен к образованию пор и требует высокотемпературной прокалки (400…450°С) перед сваркой. Металл шва хорошо раскислен.

Группа Ц — электроды с целлюлозным покрытием, содержащим целлюлозу и костную муку. Эти покрытия, создающие защитную газовую атмосферу, эффективны при любых типах тока. Они используются при сварке низкоуглеродистых и низколегированных сталей. Металл сварного шва соответствует полуспокойной или спокойной стали.

Группа Р включает в себя электроды с рутиловым покрытием, содержащим рутиловый концентрат Ni02, полевой шпат, мрамор и ферромарганец. Такие электроды, обладающие хорошими сварочно-технологическими свойствами, применяются для сварки ответственных конструкций. Металл сварного шва соответствует полуспокойной стали.

Группа П — электроды с прочими видами покрытий. При наличии в покрытии более 20% железного порошка к обозначению вида покрытия добавляют букву Ж.

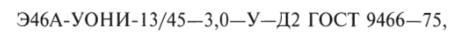

Согласно ГОСТ 9466–75 сварочные электроды обозначаются дробью, в числителе которой указывают буквенно-цифровые коды типа электрода, его марки, диаметра электродной проволоки, назначения электрода, толщины покрытия и группы электрода, а в знаменателе — буквенно-цифровые коды характеристик наплавленного металла и металла шва (по ГОСТ 9466–75, ГОСТ 10 051– — 75 и ГОСТ 10 052–75), вида покрытия, допустимых пространственных положений сварки или наплавки, рода применяемого тока при сварке или наплавке и его полярности.

Структура и расшифровка полного обозначения электродов для сварки углеродистых и низколегированных конструкционных сталей, теплоустойчивых сталей и высоколегированных сталей с особыми свойствами, а также для дуговой наплавки поверхностных слоев с особыми свойствами приведены в [17, с. 69 — 80].

В технической документации используется сокращенное обозначение сварочного электрода, которое имеет вид.

где Э — электрод для дуговой сварки; 46 — минимальный гарантированный предел прочности шва (460 МПа); А — повышенные пластические свойства металла сварного шва; УОНИ-13/45 — марка электрода в соответствии с ГОСТ 9467–75; 3,0 — диаметр стержня электрода, мм; У — электрод для сварки углеродистых и низколегированных сталей; Д2 — с толстым покрытием второй группы.

В соответствии с европейским стандартом EN 499 сварочным электродам присваивается восьмизначное буквенно-цифровое обозначение, включающее в себя:

- 1) код способа сварки (табл. 2.2);

- 2) код прочностных и пластических свойств наплавленного металла (табл. 2.3);

- 3) код минимальной температуры, обеспечивающей ударную вязкость 47 Дж/см2 (табл. 2.4);

- 4) код химического состава наплавленного металла (табл. 2.5);

- 5) код типа покрытия (табл. 2.6);

- 6) код производительности (переход металла в шов) и рода тока (табл. 2.7);

- 7) код положения шва при сварке (табл. 2.8);

- 8) код содержания водорода в наплавленном металле. Кодировка содержания водорода имеет следующий вид:

Код… | Н5. | НЮ. | Н15. |

Максимальное содержание водорода, мл, в 100 г наплавленного металла… | . 5. |

Таблица 2.2.

Кодировка способа сварки.

Код. | Способ сварки. | Код. | Способ сварки. | Код. | Способ сварки. |

G. | Газовая сварка. | MF. | Сварка порошковой проволокой. | MIG. | Сварка плавящимся электродом в защитном газе. |

Е. | Ручная дуговая сварка. | TIG. | Сварка неплавящимся электродом в инертном газе. | UP. | Сварка под флюсом. |

Таблица 2.3.

Кодировка прочностных и пластических свойств наплавленного металла.

Код. | ®rmin> МПа. | о", МПа. | Код. | min" МПа. | с", МПа. |

440… 570. | 530…680. | ||||

470… 600. | 560… 720. | ||||

500…640. | —. | —. | —. |

Примечание. Принятые обозначения: aTmjn — минимальный предел текучести; о" — предел прочности.

Таблица 2.4.

Кодировка минимальной температуры, обеспечивающей ударную вязкость 47 Дж/см2

Кол. | Минимальная температура,. вС. | Код. | Минимальная температура,. " С. | Код. | Минимальная температура, 'С, обеспечивающая ударную вязкость 47 Дж/см2 |

Z. | Не регламентируется. | — 20. | — 50. | ||

А. | о СП. | — 60. | |||

— 40. | —. | —. |

Таблица 2.5.

Кодировка химического состава наплавленного металла, %

Код. | Mn. | Mo. | Ni. | Код. | Mn. | Mo. | Ni. |

Без обозначения. | —. | —. | 3Ni. | 1,4. | —. | 2,6…3,8. | |

Мо. | 1,4. | 0,3…0,6. | —. | NiMo. | 1,4. | 0,3…0,6. | 0,6… 1,2. |

INi. | 1.4. | —. | 0,6… 1,2. | MoNi. | —. | 1,4…2,0. | 0,6… 1,2. |

2Ni. | 1,4. | —. | 1,8.2,6 •. | Z. | Любой другой состав. | ||

Таблица 2.6.

Кодировка тина покрытия.

Код. | Тип покрытия. | Код. | Тип покрытия. | Код. | Тип покрытия. | Код. | Тип покрытия. |

A. | Кислое. | R. | Рутиловое. | RC. | Рутило-целлюлозное. | RB. | Рутилоосновное. |

C. | Целлюлозное. | RR. | Толстое рутиловое. | RA. | Рутилокислое. | В. | Основное. |

Таблица 2.7.

Кодировка производительности (переход металла в шов) и рода тока.

Код. | Производительность, %. | Род тока. | Код. | Производительность, %. | Род тока. |

До 105. | Любой. | 125… 160. | Любой. | ||

До 105. | Постоянный. | 125… 160. | Постоянный. | ||

105…125. | Любой. | Более 160. | Любой. | ||

105… 125. | Постоянный. | Более 160. | Постоянный. |

Колировка положения шва при сварке.

Код. | Положение шва. | Код. | Положение шва. |

Все положения. | Стыковой и угловой швы в нижнем положении. | ||

Все положения, кроме вертикального. | Вертикальный шов. | ||

Стыковой и угловой швы в нижнем и горизонтальном положениях. |

В качестве примера приведем расшифровку обозначения электрода Е 50 6 3 Ni В 2 2 Н10. Это электрод для ручной дуговой сварки. Минимальный предел текучести наплавленного металла 500 МПа; минимальная температура, обеспечивающая ударную вязкость 47 Дж/см2, -60°С; химический состав наплавленного металла — 1,4% Мп и 2,6…3,8% Ni. Электрод имеет основное покрытие. Он предназначен для сварки на постоянном токе. Производительность, характеризующая переход металла в шов, не превышает 105%. Сварку можно выполнять при любых положениях шва, кроме вертикального. Максимальное содержание водорода в 100 г наплавленного металла 10 мл.

Режим сварки. Режим подбирают в зависимости от вида материала и толщины свариваемых заготовок, пространственного положения сварного шва и требований к нему.

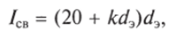

Основным параметром режима РДС является сила сварочного тока, А, подбираемая по эмпирическим формулам:

для электродов диаметром до 3 мм.

для электродов диаметром 3…6 мм.

где к — коэффициент, А/мм, значения которого получают опытным путем (при сварке низкоуглеродистых сталей Л = 35… 60 А/мм); d3 — диаметр электрода, мм. Диаметр электрода выбирается в зависимости от толщины свариваемых заготовок:

Толщина заготовок, мм… | 1 …2. | 3… 5. | 5… 10. | 12… 24. | 25… 60. |

Диаметр электрода, мм … | 2… 3. | 3…4. | 4… 5. | 5… 6. | 6… 7. |

При толщине стальных заготовок до 6 мм их можно сваривать без разделки кромок. При больших толщинах выполняют одноили двустороннюю разделку кромок, придавая каждой из них скос под углом 30°. В корне шва оставляют притупление размером.

1 …3 мм. Металл толщиной более 10 мм сваривают многослойным швом.

Напряжение дуги изменяется в пределах 16… 30 В. Скорость сварки, выбираемая сварщиком, составляет 5…7 м/мин. Производительность процесса РДС ограничивается силой сварочного тока. При большой силе тока перегревается стержень электрода и отслаивается обмазка, а также возможно разбрызгивание металла.

Технология РДС. Технологический процесс сварки можно разделить на четыре этапа: подготовку метала (заготовок) под сварку, выбор режима процесса, собственно сварку и контроль ее качества.

Подготовка металла (заготовок) включает в себя резку, правку, очистку и разметку материала, а затем сборку заготовок под сварку. В единичном и мелкосерийном производстве листовой материал или строительные профили разрезают термическими способами. Механическую резку осуществляют в серийном производстве или при подготовке заготовок прямоугольного профиля. Правку заготовок выполняют вручную, на листоправйльных прессах или вальцах.

Разметка заготовок необходима для переноса размеров деталей в натуральную величину с чертежа. Следует учитывать, что после сварки детали укорачиваются. Поэтому при разметке нужно предусматривать припуски из расчета 0,1…0,2 мм на погонный метр шва или 1 …2 мм на каждый стык.

Перед сваркой необходимо тщательно очистить основной и присадочный материалы от ржавчины, окалины, влаги, масел и других загрязнений. Сборку заготовок под сварку осуществляют с помощью универсальных зажимов и прихватов или с использованием специальных сборочных приспособлений (в серийном производстве). Качество сборки проверяют шаблонами, а наличие зазоров — щупами.

Дугу зажигают двумя способами: прикосновением электрода в точке или чирканьем торца электрода о поверхность металла. Первый способ чаще всего применяют при выполнении швов на неудобных участках.

В зависимости от пространственного положения шва, толщины и материала заготовок выбирают направление сварки и угол наклона электрода.

Сварку горизонтальных швов ведут в четырех направлениях (слева направо, справа налево, к себе и от себя), а вертикальных — в двух (сверху вниз и снизу вверх). Независимо от направления движения электрод наклоняют таким образом, чтобы обеспечить проплавление основного металла на максимальную глубину (в нижнем положении угол наклона составляет 15… 30°).

При отсутствии поперечных колебательных движений торца электрода ширина валика шва составляет 0,8… 1,5 диаметра элек;

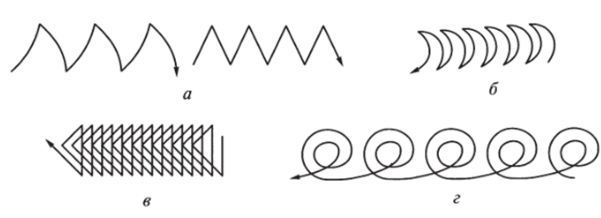

Рис. 2.14. Основные вилы поперечных движений рабочего торца электрода: а — по ломаной линии; б — «полумесяцем»; в — треугольником с пересечением траектории; г — петлеобразные движения трода (ниточный шов). Ниточные швы применяют при сварке тонколистового материала или выполнении первого слоя в многослойных швах.

Получение более широких швов (шириной до четырех диаметров электрода) возможно при колебаниях горца электрода. Поперечные движения по ломаной линии (рис. 2.14, а) не обеспечивают значительного прогрева свариваемых кромок. Они используются при сварке листового материала встык, без скоса кромок, в нижнем положении.

Колебательные движения «полумесяцем» (рис. 2.14, б) осуществляют при сварке листового материала встык, со скосом кромок, в любом пространственном положении.

Движения торца электрода треугольником с пересечением траектории (рис. 2.14, в) обеспечивают хороший прогрев кромок. Они применяются при сварке угловых и стыковых швов в любом пространственном положении.

При выполнении петлеобразных движений торца электрода с пересечением траектории (рис. 2.14, г) хорошо прогреваются кромки и корень шва. Такие движения осуществляют при необходимости значительного прогрева металла по краям шва (движение электрода немного замедляется в крайних положениях). Это помогает предотвратить прожог металла в центре шва и хорошо прогреть сварочную ванну, особенно при выполнении вертикальных швов.

Порядок наложения швов зависит от их длины. Короткие швы (длиной до 300 мм) сваривают непрерывным швом напроход, швы средней длины (300… 1 000 мм) — от середины к краям, а длинные швы (более 1 000 мм) — обратноступенчатым способом.

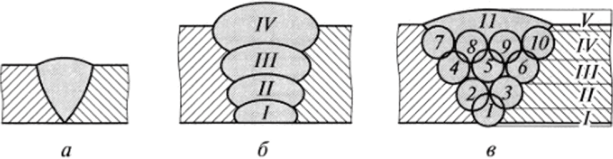

В зависимости от числа наплавленных слоев и проходов различают следующие виды сварных швов: однослойный однопроходный (рис. 2.15, а), многослойный (рис. 2.15, б) и многослойный многопроходный (рис. 2.15, в).

Рис. 2.15. Виды сварных швов:

а — однослойный однопроходный; б — многослойный; в — многослойный многопроходный; /— // — проходы; I—V — номера слоев Однопроходная сварка экономична и высокопроизводительна, однако металл шва имеет пониженную пластичность, что связано с увеличением зоны перегрева и грубой столбчатой структурой металла. При многопроходной или многослойной сварке каждый нижележащий слой претерпевает термическую обработку при выполнении слоя, расположенного над ним, следствием чего является мелкозернистая структура металла шва. Многослойные швы применяют при сварке стыковых соединений, многопроходные — угловых и тавровых.

При многослойной сварке слои можно накладывать обратноступенчатым способом: последовательно (рис. 2.16, а), каскадом (рис. 2.16, б) или горкой (рис. 2.16, в). Два последних вида сварки используют при толщине заготовок 20 мм и более. Для равномерного нагрева шва по всей длине каждый последующий слой при обратноступенчатом способе сварки выполняют короткими (длиной 200…400 мм) швами на еще не остывшем предыдущем слое. На качество многослойных швов влияет качество первого слоя в.

Рис. 2.16. Виды многослойной сварки:

а — последовательным наложением слоев; б — каскадом; в — горкой; 1—4 — номера слоев; стрелками показаны направления сварки корне шва. Проплавление корня определяет прочность всего соединения.

Многослойная сварка в отличие ог однослойной обеспечивает:

- • мелкозернистую структуру металла шва с большой вязкостью и пластичностью за счет уменьшения объема сварочной ванны, увеличения скорости остывания металла и термического влияния последующих слоев на предыдущие;

- • получение шва, близкого по химическому составу к основному металлу, благодаря применению сварочных токов меньшей силы и разогреву небольших порций основного металла.

Если, закончив сваривать шов, сразу оборвать дугу, то на поверхности металла образуется кратер, наличие которого может привести к образованию трещины. При сварке низкоуглеродистых сталей кратер заполняют электродным металлом или выводят на поверхность основного металла.

Охрана труда и техника безопасности при РДС. Рабочее место сварщика (сварочный пост) должно отвечать следующим требованиям.

При работе на стационарных постах оборудуют специальную кабину, у которой стены и пол выполняют из огнестойких материалов или покрывают огнестойкими составами, а стены окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовое излучение. Освещенность кабины должна составлять.

80… 100 лк. Кабину оснащают средствами пожаротушения и местной вентиляцией с подачей воздуха на одного сварщика 40 м3/ч. При этом отсасываемые газы, выделяющиеся при сварке, не должны проходить мимо сварщика. Вход в кабину занавешивают плотной огнестойкой тканью.

Сварщик (и его помощник) должны работать в спецодежде, закрывающей все тело и выполненной из огнестойких материалов, а также в брезентовых рукавицах. Для защиты лица и глаз от воздействия ультрафиолетового излучения дуги сварщик (и его помощник) должны пользоваться маской со светофильтром. В зависимости от силы сварочного тока выбирают следующие марки светофильтров:

Сила сварочного тока, Л … | 30…75. | 75… 200. | 200… 400. | Болес 400. |

Марка светофильтра… | . Э1. | Э2. | эз. | Э4, Э5. |

Для защиты от поражения электрическим током сварщик (и его помощник) должны быть обуты в ботинки (сапоги) на резиновой подошве или обеспечены диэлектрическим ковриком.

Электрододержатели, применяемые при РДС, должны надежно захватывать электрод не менее чем в двух положениях: перпендикулярно и под углом 115° к их оси. Захват электрододержателя представляет собой две подпружиненные пластины, между которыми устанавливают электрод. Ручку электрододержателя изготавливают из диэлектрического материала.

Гибкие сварочные провода с резиновой изоляцией сплетены из большого числа медных отожженных проволок диаметром 0,18…0,20 мм. Площадь сечения сварочного провода выбирают в зависимости от силы сварочного тока:

Сила тока, Л… | .До 125. | 125 …315. | о О. |

Площадь сечения сварочного провода, мм2… | … 25. |

Сварочный пост должен быть оснащен зажимами (струбцинами) для крепления сварочных проводов к заготовкам и временной фиксации заготовок в требуемых положениях, щетками (ручными или с электрическим приводом) для зачистки швов, клеймами для клеймения (нумерации) швов и тарой для хранения электродов.

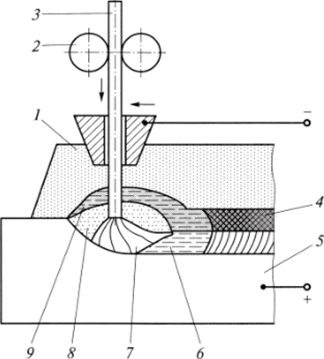

Дуговая сварка под флюсом. При выполнении сварки этим способом дуга горит под слоем сварочного флюса. Для дуговой сварки под флюсом (рис. 2.17) характерно применение непокрытых электродов (сварочной проволоки) 3. Место горения дуги 7 и ванна расплавленного металла 6 закрыты слоями порошкообразного / (толщиной 30…50 мм) и расплавленного 9флюса. Сварочная про;

Рис. 2.17. Схема дуговой сварки под флюсом:

/ — порошкообразный флюс; 2 — роликовый механизм подачи; 3 — электрод (сварочная проволока); 4 — шлаковая корка; 5 — заготовка; 6 — ванна расплавленного металла; 7 — дуга; 8 — газовая полость; 9 — расплавленный флюс волока подается в зону сварки роликовым механизмом 2. Пары и газы, получаемые в зоне сварки, образуют полость 8 и оттесняют жидкий металл в сторону, противоположную направлению сварки. У основания дуги остается тонкий слой жидкого металла, обеспечивающий глубокое проплавление заготовки.

Основные преимущества дуговой сварки под флюсом перед РДС состоят в следующем.

Производительность процесса сварки повышается в 5 —20 раз благодаря большой силе сварочного тока (до 2 кА) и непрерывности процесса. Применение непокрытого электрода и подвод тока к нему через мундштук позволяют сократить расстояние между мундштуком и дугой. Уменьшение этого расстояния обеспечивает возможность повышения силы сварочного тока по сравнению с ручной дуговой сваркой.

Плотная флюсовая защита сварочной ванны снижает разбрызгивание и угар расплавленного металла (до 2…5%) и позволяет более полно использовать тепловую энергию дуги — с КПД 0,90…0,95% при коэффициенте наплавки 18…20 г/(А ч). Увеличение силы тока обеспечивает возможность сварки металла толщиной до 20 мм за один проход без разделки кромок.

Повышение качества и стабильности свойств сварного шва при дуговой сварке под флюсом обусловлено:

- • низкой температурой плавления шлака;

- • сравнительно медленной кристаллизацией металла в сварочной ванне и медленным охлаждением сварного шва;

- • интенсивным раскислением и легированием расплавленного металла.

Себестоимость сварки одного погонного метра шва под флюсом меньше, чем при РДС.

К недостаткам дуговой сварки под флюсом относятся ограниченная маневренность сварочных автоматов, возможность выполнения сварки главным образом в нижнем положении и возможность сварки криволинейных швов только в полуавтоматическом режиме.

Сварочные материалы. Марку сварочной проволоки и ее диаметр (табл. 2.9) выбирают в зависимости от химического состава свариваемого материала. Для сварки сталей используют сварочную проволоку, выпускаемую по ГОСТ 2246–70*. Проволока поставляется в бухтах массой до 80 кг, на катушках и кассетах. Для сварки алюминия и его сплавов применяют сварочную проволоку, соответствующую ГОСТ 7871–75*. Медь и ее сплавы сваривают проволокой, выпускаемой согласно ГОСТ 16 130–78*.

Сварочные флюсы необходимы для изоляции сварочной ванны от атмосферы, стабилизации дугового разряда, формирования поверхности сварного шва и получения заданного состава и определенных свойств у наплавленного металла.

Таблица 2.9.

Рекомендации по выбору сварочной проволоки и флюса.

Вид сварки. | Диаметр сварочной проволоки, мм. | Размер зерна флюса, мм. |

Автоматическая. | 3,0…5,0. | 0,33… 3,00. |

Полуавтоматическая. | 0,8…2,0. | 0,25… 1,00. |

По назначению различают флюсы для сварки низкоуглеродистых, низколегированных, легированных и высоколегированных сталей, цветных металлов и их сплавов, по методу изготовления — плавленые и керамические флюсы (табл. 2.10, 2.11).

Таблица 2.10.

Состав плавленых флюсов.

Марка флюса. | Содержание компонентов, мае. % | |||||

Si02 | МпО. | СаО. | Mg. | А1203 | CaF2 | |

АН-348А. | 41 …44. | 34…38. | 6,5. | 5,0…7,5. | 4,5. | 4,0…5,5. |

АН-60. | 42…46. | 36…41. | 3…11. | 0,5 …3,0. | 5,0. | 5…8. |

АН-20С. | 19…24. | 0,5. | 3…9. | 9…13. | 27…32. | 25…33. |

АН-20СП. | 29…33. | 2,5…4,5. | 4…8. | 15…18. | 19…23. | 20… 24. |

ФС-9. | 38…41. | 38…41. | 6,5. | 2,5. | 10…13. | 2…3. |

Таблица 2.11.

Состав керамических флюсов.

Наименование компонента. | Содержание компонента, мае. %, во флюсах. | |

K-2. | КВС-19. | |

Титановый концентрат. | 46…55. | —. |

Марганцевая руда. | —. | 47…51. |

Кварцевый песок. | —. | 20…22. |

Алюминиевая пудра. | —. | |

Ферромарганец. | 8…10. | —. |

Ферросилиций. | 6…7. | |

Полевой шпат. | 8…13. | —. |

Плавиковый шпат. | 8… 10. | 6…7. |

Жидкое стекло. | ||

Флюсы, используемые при сварке низкоуглеродистых и низколегированных сталей, предназначены для раскисления и легирования наплавленного металла марганцем и кремнием.

Флюсы, применяемые при сварке легированных и высоколегированных сталей, должны обеспечивать минимальное окисление легирующих элементов в сварном шве. Для этого используют плавленые и керамические низкокремнистые, бескремнистые и фторидные флюсы.

Легирование металла шва в случае применения плавленых флюсов (см. табл. 2.10) осуществляется марганцем, получаемым в результате разложения его оксидов при высоких сварочных температурах.

Легирование с помощью керамических флюсов (см. табл. 2.11) осуществляется в результате прямого перехода легирующих элементов из ферросплавов в сварочную ванну.

Флюсы для сварки алюминия и его сплавов, легкоплавкие и химически нейтральные по отношению к жидкому металлу сварного шва, должны иметь малую плотность. В промышленности используются флюсы на основе фторидов и хлоридов щелочных металлов, обладающие электрической проводимостью и позволяющие получать соединения способом, называемым сваркой по флюсу.

Для предотвращения образования пор в сварном шве влажность флюсов должна составлять 0,05…0,1 %. Поэтому перед применением флюсы рекомендуется просушивать в печах при температурах Ю0…900°С.

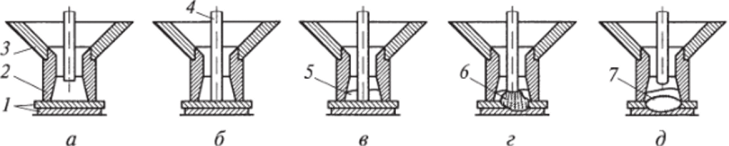

Сварочное оборудование. Для выполнения дуговой сварки под флюсом необходим комплекс (сварочная установка) технологически связанного между собой оборудования, состоящий из источника питания, сварочного аппарата, механического оборудования и приспособлений.

Сварочный аппарат — комплекс механизмов и электрических приборов, обеспечивающих механизацию и автоматизацию процесса сварки или его отдельных этапов. В этот комплекс могут входить следующие элементы: устройство для возбуждения сварочной дуги, подачи электродной проволоки, поддержания и корректирования режима сварки (сварочная головка); бункер для флюса; кассета со сварочной проволокой; устройство, обеспечивающее механическое перемещение сварочной головки (самоходная тележка).

Если сварочная головка вместе с бункером и кассетой установлена на самоходной тележке, то такое устройство называют самоходным сварочным аппаратом. Обычно этот аппарат является частью стационарной сварочной установки и перемещается по специальным направляющим над одним или над группой однотипных изделий.

Рис. 2.18. Основные элементы аппарата для дуговой сварки под флюсом: / — заготовка; 2 — дуга; 3 — флюс; 4 — бункер; 5 — контактный мундштук; 6 — роликовый механизм; 7— кассета; 8 — сварочная проволока; 9 — источник питания.

Переносной самоходный сварочный аппарат, перемещающийся в процессе сварки вдоль кромок или непосредственно по поверхности свариваемых заготовок, называют сварочным трактором.

Когда сварочная головка вместе с бункером и кассетой установлена неподвижно над свариваемыми заготовками, а перемещаются сами заготовки, это устройство носит название подвесного сварочного аппарата.

Если в сварочной головке механизирована только подача сварочной проволоки, а остальные виды перемещений осуществляются вручную, то такое устройство называют шланговым аппаратом (полуавтоматом).

Основные элементы аппарата для дуговой сварки под флюсом приведены на рис. 2.18. Сварочная проволока? из кассеты /подается роликовым механизмом 6 в зону сварки. Дуга 2 зажигается между заготовками 1 и сварочной проволокой при подаче высокочастотного импульса тока. Источник питания 9 обеспечивает постоянное напряжение сварки и высокочастотное импульсное напряжение зажигания дуги. Напряжение подается на сварочную проволоку через контактный мундштук 5. Вся зона сварки закрыта слоем флюса J, подаваемого из бункера 4. Механизированное перемещение сварочной головки осуществляется в горизонтальном направлении.

Схема шлангового сварочного полуавтомата представлена на рис. 2.19. Механизм 2 подает электродную проволоку 11 по гибкому шлангу 4 из кассеты / к держателю 3. Держатель имеет изолированный мундштук Р, через который к сварочной проволоке подводится сварочный ток от источника питания. Флюс, засыпанный в бункер 5, под действием силы тяжести поступает в зону сварки через заслонку 6. Включение механизма подачи и сварочного тока производится кнопкой 7, расположенной на диэлект;

Рис. 2.19. Схема шлангового сварочного полуавтомата:

1 — кассета; 2 — механизм подачи электродной проволоки; 3 — держатель; 4 — гибкий шланг; 5 — бункер; 6 — заслонка; 7 — кнопка; 8 — рукоятка; 9 — мундштук; 10— упор; II — электродная проволока; стрелкой показано направление сварки рической рукоятке 8. Для направления держателя по свариваемому стыку предусмотрен упор 10.

Типы швов сварных соединений. Основные типы швов сварных соединений, выполняемых автоматической и полуавтоматической сваркой под флюсом из углеродистых и низколегированных сталей, установлены ГОСТ 8713–79.

В зависимости от толщины свариваемого металла кромки заготовок могут выполняться с отбортовкой, без скоса, со скосом одной или двух кромок, с двумя скосами одной или двух кромок. Скос кромок может быть прямой, криволинейный и ступенчатый. По характеру выполнения швы подразделяют на однои двусторонние.

ГОСТ 8713–79 предусматривает четыре вида соединений: стыковые (при сварке металла толщиной s = 1,5… 160 мм), угловые (s = 1,5…40 мм), тавровые (s = 2…60 мм) и нахлесточные (s = = 1 …40 мм). Их определения приведены в подразд. 1.7.

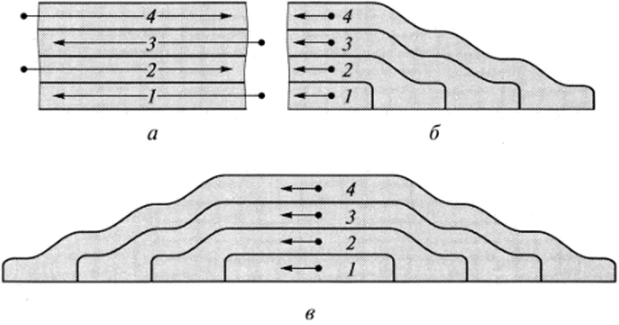

Сварка стыковых соединений может производиться на медной или стальной подкладке и флюсовой подушке. Сварка на медной подкладке (рис. 2.20, а) осуществляется преимущественно при соединении тонких листов. Она требует достаточно точной сборки и надежного прижатия кромок к подкладке по всей длине шва (максимальный зазор 0,5 мм). В медной подкладке выполняют канавку, засыпаемую мелким флюсом для получения обратного валика. Ось канавки должна совпадать с осью шва. Разновидностью сварки на медной подкладке является сварка на медном скользящем башмаке.

Применение флюсовой подушки (рис. 2.20, б) вместо медной подкладки допускает меньшую точность сборки и позволяет получать хорошие результаты как при однопроходной сварке с полным проплавлением всей толщины листа, так и при автоматической сварке двустороннего стыкового шва. Однопроходная сварка обеспечивает высокое качество обратной стороны шва только при условии плотного и равномерного прижатия флюсовой подушки по всей длине свариваемых кромок. Это достигается использованием специальных приспособлений. Между швеллерами укладывают резиновый (воздушный) шланг /. На него помещают промежуточную, стальную или медную, пластину и засыпают флюсовую подушку 2. На швеллеры устанавливают свариваемые заготовки 3.

Рис. 2.20. Дуговая сварка под флюсом стыковых соединений на медной подкладке (я), флюсовой подушке (б) и остающейся стальной подкладке (в):

1 — резиновый (воздушный) шланг; 2 — флюсовая подушка; 3 — заготовки Сварка на остающейся стальной подкладке (рис. 2.20, в) применяется преимущественно при соединении относительно тонких листов. Она допускает увеличение зазора между стыкуемыми элементами. Прилегание подкладки к заготовкам должно быть достаточно плотным (с максимальным зазором не более 1 мм). Использование стальной подкладки позволяет проварить заготовки на всю толщину и частично приварить подкладку.

Одностороннюю сварку стыковых соединений заготовок из тонкого металла можно производить однои многодуговой, а также многоэлектродной сваркой.

Многодуговая и многоэлектродная сварка при однопроходном выполнении однои двусторонних швов позволяет повысить производительность процесса, снизить расход электроэнергии и флюса, а также удельный расход проволоки при одновременном повышении устойчивости процесса и доли основного металла в шве.

При стыковой сварке трубчатых заготовок, у которых отношение толщины стенки к диаметру превышает 0,04, однопроходная сварка мощной дугой становится невозможной. Высокое качество многослойной сварки (при заданной форме разделки кромок) достигается только в том случае, когда погонная энергия при наложении отдельных слоев ограничена. Поэтому многослойную сварку производят дугами ограниченной мощности при относительно небольшом сечении каждого слоя. Первые три-четыре слоя накладывают, располагая электрод по оси симметрии шва. Последующие слои выполняют каскадным методом, смещая электрод относительно этой оси. Ось торца электрода при наложении каждого слоя должна находиться на расстоянии не менее 8 мм от края кромки. Угол скоса кромок при диаметре электрода 6 мм равен 7,5°, а при диаметре 8 мм — 10°. Радиус закругления в корне разделки принимается равным диаметру электрода. Последние одиндва слоя можно накладывать более мощными дугами.

Угловые соединения могут быть получены вертикальным (при толщине горизонтального элемента менее 3 мм) или наклонным электродом (при толщине свыше 3 мм).

Швы угловых соединений выполняют с отбортовкой (односторонние), без скоса кромок, со скосом одной кромки и с двумя скосами одной кромки (все двусторонние). При наклонном положении свариваемых заготовок можно сваривать «в лодочку» угловые швы практически любого сечения. Однако это положение облегчает вытекание расплавленного металла в зазоры.

Сварку тавровых соединений можно производить наклонным электродом при вертикальном положении стенки, накладывая швы относительно небольшого размера (с катетом до 10 мм). Швы большего размера выполняют за несколько проходов.

Швы тавровых соединений (однои двусторонние, сплошные, шахматные, цепные, прерывистые и точечные) выполняют с одним или двумя скосами одной кромки (и те и другие двусторонние) или без скоса кромок.

Нахлесточные соединения могут осуществляться при трех пространственных положениях соединяемых заготовок: горизонтальном, вертикальном и наклонном. Сварка при вертикальном положении листов требует использования специальных флюсоудерживающих приспособлений, предупреждающих стекание шлака и металла. Ось электрода при этом располагается под углом 450 к вертикали. При наклонном положении листов сварка внахлест мало отличается от сварки тавровых соединений «в лодочку».

Швы нахлесточных соединений выполняют с круглым или удлиненным отверстием (односторонние), без отверстий (односторонние с проплавлением) и без скоса кромок (односторонние, сплошные или точечные).

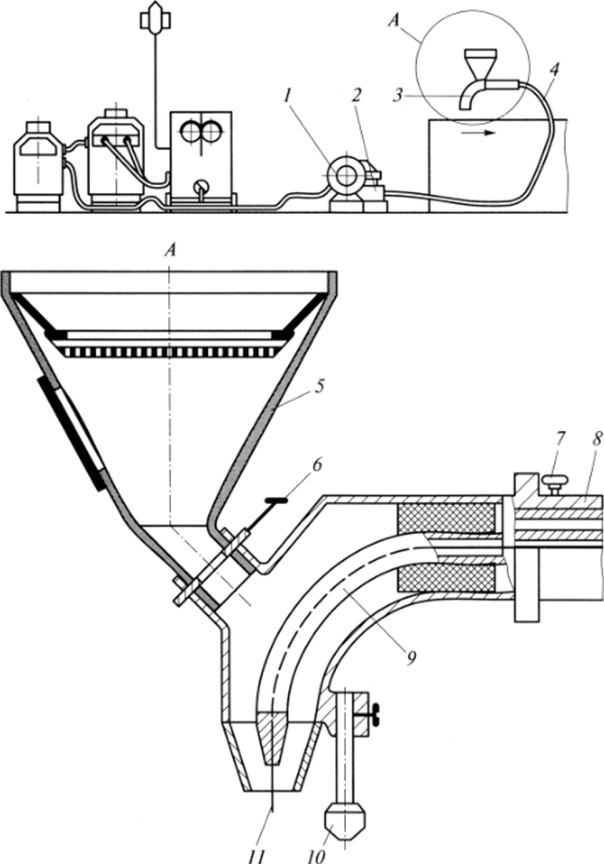

Точечная сварка внахлест применяется для соединения тонколистового материала (с проплавлением верхнего листа) и заготовок большой толщины (через отверстия в верхнем элементе узла). Схема точечной дуговой сварки под флюсом внахлест с проплавлением верхнего листа представлена на рис. 2.21. На листовые заготовки 1 (рис. 2.21, а) устанавливают сварочный аппарат, в корпус 3 которого ввинчен медный мундштук 2. Далее опускают электрод 4 (рис. 2.21, б) до контакта с верхней заготовкой и засыпают флюс 5 (рис. 2.21, в). При горении дуги 6 (рис. 2.21, г) образуется сварная точка 7 (рис. 2.21, д).

Расчет основных параметров режимов дуговой сварки под ф л юс о м. Режимы дуговой сварки под флюсом определяются исходя из условия полного проплавления свариваемых заготовок. Увеличение силы сварочного тока приводит к повышению давления сварочной дуги. Расплавленный металл вытесняется в хвостовую часть сварочной ванны, уменьшается жидкая прослойка под дугой, улучшаются условия теплообмена между пятном дуги и основным металлом, а также увеличивается количество расплавленного металла.

При чрезмерном росте силы сварочного тока ухудшаются условия дегазации металла в сварочной ванне, повышается склон;

Рис. 2.21. Точечная дуговая сварка под флюсом внахлест: а—д— этапы сварки; / — листовые заготовки; 2 — медный мундштук; 3 — корпус сварочного аппарата; 4 — электрод; 5 — флюс; 6 — дуга; 7 — сварная точка ность металла шва к образованию горячих трещин, что снижает работоспособность сварного соединения.

При повышении сварочного тока увеличивается длина дуги и ее подвижность, что обеспечивает возрастание ширины шва с одновременным уменьшением глубины проплавления заготовок.

Сила сварочного тока для электродов диаметром менее 3 мм определяется по формуле (2.2).

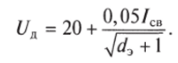

Оптимальное напряжение дуги.

Скорость сварки определяется с помощью эмпирического соотношения.

где В — коэффициент.

Значения диаметра электродной проволоки, коэффициентов к и В выбирают в зависимости от толщины заготовок и вида свариваемого материала (данные приведены для низкоуглеродистой стали):

Толщина заготовок, мм. | . 1. | …2. | 2…3. | 6… 10. | Более 10. | |

Диаметр проволоки, мм. | ||||||

к, А/мм2… | . 65. | …200. | 45…90. | 35…60. | 30…50. | 25… 30. |

В, А м/ ч … | . 8,. | …12. | 12…16. | 16…20. | 20…25. | 25… 30. |

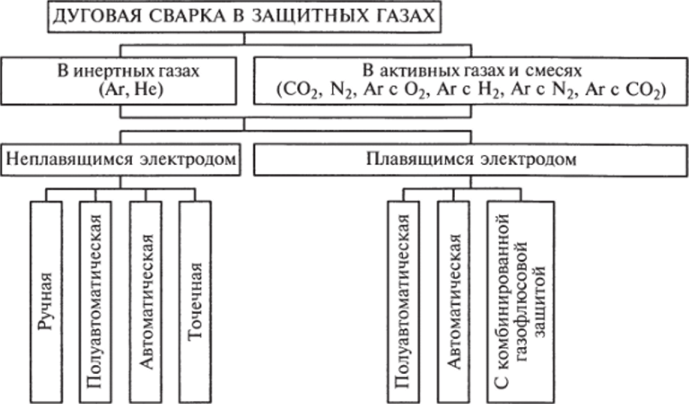

Дуговая сварка в защитных газах. В этом случае при выполнении дуговой сварки дуга и расплавляемый металл, а иногда и остывающий шов находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств.

Способы дуговой сварки в защитных газах (рис. 2.22) классифицируют по характеру воздействия дуги на свариваемый металл, виду тока, дуги, электрода и защитного газа, степени механизации процесса и наличию присадочного материала или флюса.

По характеру воздействия дуги на металл заготовок и виду электродов различают сварку однофазной дугой косвенного действия и двумя неплавящимися электродами (сварка металлов толщиной до 0,5 мм), трехфазной дугой и неплавящимися электродами (3 мм и более), дугой прямого действия и неплавящимся электродом (1,0… 3,0 мм), а также дугой прямого действия и плавящимся электродом (0,8… 1,0 мм).

В качестве защитных газов используют инертные (аргон, гелий) и активные газы или их смеси (углекислый газ, азот, водород, смеси аргона с кислородом, водородом, азотом или угле;

Рис. 2.22. Классификация способов дуговой сварки в защитных газах.

кислым газом). Чаще всего применяют аргон, углекислый газ и смесь аргона или углекислого газа с кислородом, поставляемые в баллонах (табл. 2.12). Инертные газы обеспечивают формирование высококачественного шва при сварке сталей неплавящимся электродом, а алюми;

Таблица 2.12.

Характеристики поставляемых защитных газов.

Защитный газ. | Степень чистоты, %. | Свариваемые материалы. | Окраска баллона. | Давление газа в заряженном баллоне, МПа. |

Аргон. | 99,992 (высший сорт). | Химически активные и тугоплавкие металлы и сплавы. | Серая. | 15 (в сжатом газообразном состоянии). |

99,987 (первый сорт). | Легированные и высоколегированные, жаропрочные и жаростойкие стали. | |||

Углекислый газ. | 99,5 (сварочный газ). | Углеродистые и низколегированные стали. | Черная. | 7 (в сжиженном состоянии). |

98,5 (пищевой газ). | —. |

ниевых сплавов — плавящимся. Гелий по сравнению с аргоном способствует более устойчивому горению дуги и проплавлению металла на большую глубину.

Смесь аргона (65%) и гелия (35%) обеспечивает незначительное разбрызгивание металла, глубокое проплавление и высокую устойчивость дуги. Указанная смесь имеет более низкую стоимость, чем чистый гелий.

Применение активных газов связано с их меньшей стоимостью по сравнению со стоимостью аргона или гелия.

Наличие свободного кислорода в газовой атмосфере при термическом разложении углекислого газа приводит к снижению содержания углерода в металле шва и окислению металла (в этом случае требуется добавка в зону шва раскислителей). Избыточное количество кислорода в смесях уменьшает разбрызгивание металла.

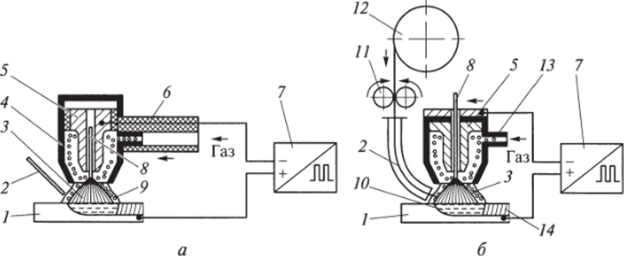

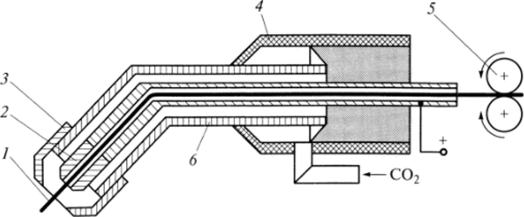

Схемы горелок для сварки неплавящимся электродом приведены на рис. 2.23.

Дуга 3 прямого действия (рис. 2.23, а) горит между неплавящимся (вольфрамовым) электродом 8 и заготовками /. Питание дуги осуществляется от источника 7через токопроводящий мундштук 5. Мундштук электрически изолирован от корпуса 4 горелки. Подача защитного газа 9 осуществляется по каналу рукоятки 6, выполненной из диэлектрического материала. Для питания сварочной ванны жидким металлом используется присадочный пруток 2, который подают в дугу и перемещают вручную.

Для повышения производительности сварки применяют головку с механической подачей присадочной проволоки в зону сварки.

Рис. 2.23. Схемы ручной (а) и полуавтоматической (6) горелок для сварки неплавящимся электродом:

- 1 — заготовка; 2 — присадочный пруток (проволока); 3 — дуга; 4 — корпус; 5 — мундштук; 6 — рукоятка; 7 — источник питания; 8 — электрод; 9 — защитный газ; 10 — ванна расплавленного металла; 11 — роликовый механизм; 12— кассета; 13 — патрубок; 14 — сварной шов

- (рис. 2.23, б). Дугу зажигают между заготовками и неплавящимся электродом. Источник питания обеспечивает постоянное напряжение сварки и высокочастотное импульсное напряжение зажигания дуги. На сварочную проволоку напряжение подается через контактный мундштук. Защитный газ из баллона поступает через редуктор в зону сварки по патрубку 13. Присадочная проволока 2, намотанная на кассету /2, подается в зону сварки роликовым механизмом У У. Применение механической подачи присадочной проволоки позволяет создавать сварочные полуавтоматы (перемещение головки производится вручную) или автоматы (снабжены механизмом перемещения сварочной головки).