Сплавы на основе системы AI—Си

Железо, образуя фазы с марганцем, кремнием, никелем и самой медью, может существенно влиять на структуру, что и определяет необходимость анализа его влияния, так как железо является главной примесью в промышленных сплавах А1—Си (наряду с кремнием). Включения железа отрицательно влияют на механические свойства, особенно на пластичность, ударную вязкость и, вероятно, другие характеристики… Читать ещё >

Сплавы на основе системы AI—Си (реферат, курсовая, диплом, контрольная)

Большинство промышленных сплавов на основе системы А1—Си относится к первой структурной группе: основной их структурной составляющей является Al-твердый раствор, первично кристаллизующийся из жидкости и содержащий до 5% Си, а также десятые доли процента малых добавок и примесей. Объемная и массовая доли избыточных фаз эвтектического происхождения невелики, что обеспечивает высокую пластичность, а способность к дисперсионному упрочнению — и более высокую, чем у силуминов, прочность. Однако полный и эффективный интервал кристаллизации этих сплавов значительно шире, чем у силуминов. В результате литейные свойства алюминиево-медных сплавов низки, их литье в металлические формы вызывает большие трудности, и поэтому производство отливок из них ведется с использованием разовых, податливых форм. Кроме этого недостатка, сплавы на базе системы А1—Си имеют еще один — низкую коррозионную стойкость.

В сплавах на основе системы А1—Си, кроме меди, могут присутствовать следующие легирующие элементы и примеси: марганец, магний, титан, цирконий, хром; железо, кремний, реже кадмий и серебро. Их влияние на фазовый состав рассматривается ниже.

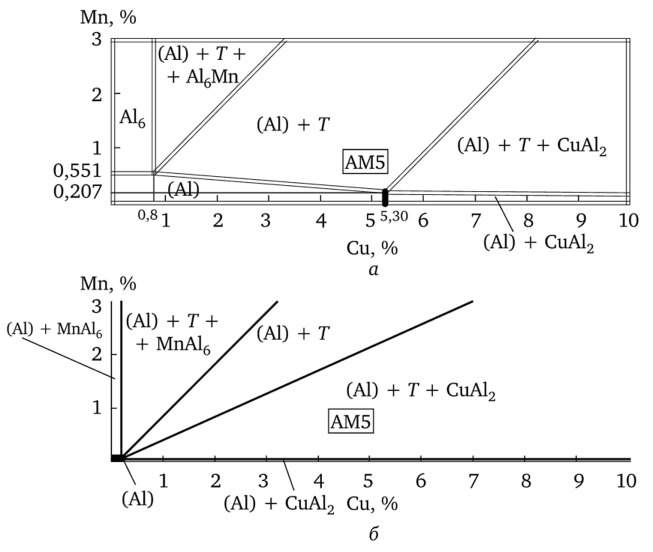

Медь в большинстве сплавов распределяется между (А1) и фазой А12Си, но в присутствии других элементов (Ni, Fe и Мп) она может входить в состав различных тройных соединений. Оптимизация общей концентрации меди в последнем случае представляется непростой задачей, требующей анализа соответствующих многокомпонентных диаграмм состояния. Оптимальная концентрация меди в классических сплавах типа АМ5 составляет около 5%, а температура нагрева под закалку — около 540 °C, что прямо вытекает из двойной диаграммы состояния.

Марганец присутствует во многих сплавах А1—Си в количестве до 1% и в таком количестве может полностью входить при кристаллизации в состав (А1). При нагреве под закалку практически весь марганец выделяется в виде дисперсоидов Al20Cu3Mn2, которые положительно влияют на прочность при повышенных температурах. Наличие других элементов (Ni, Fe и Si) может привести к образованию разных Мп-содержащих фаз эвтектического происхождения, что, как правило, нежелательно, поскольку это приводит к снижению концентрации этого элемента в алюминиевой матрице.

Никель в присутствии меди образует соединения Al6Cu3Ni или Al3(Ni, Си) 2, которые относятся к группе наиболее жаропрочных, что положительно сказывается на механических свойствах при повышенных температурах. Это отражено в составе некоторых промышленных сплавов: отечественном АЛЗЗ и американских типа АА242.0. Однако образование этих соединений сопровождается снижением концентрации меди в алюминиевой матрице, что снижает прочностные свойства при комнатной температуре.

Магний отсутствует во всех стандартных российских сплавах А1—Си (как примесь он допускается, как правило, в количестве не более 0,1%), но он входит в состав некоторых зарубежных сплавов (например, А206.0), делая их аналогами деформируемых дуралюминов. Магний образует фазу Al2CuMg, которая при неравновесной кристаллизации выделяется в составе тройной эвтектики (А1) + Al2Cu + Al2CuMg при 505—507 °С, что существенно расширяет интервал кристаллизации. Литейные свойства, и без магния низкие, становятся совсем плохими, что очень ограничивает применение таких сплавов. При наличии кремния возможно также образование фаз Mg2Si и Al6Cu2Mg8Si5, как это следует из диаграммы состояния А1—Си—Mg—Si. Последние могут иметь как эвтектическое, так и вторичное происхождение.

Железо, образуя фазы с марганцем, кремнием, никелем и самой медью, может существенно влиять на структуру, что и определяет необходимость анализа его влияния, так как железо является главной примесью в промышленных сплавах А1—Си (наряду с кремнием). Включения железа отрицательно влияют на механические свойства, особенно на пластичность, ударную вязкость и, вероятно, другие характеристики конструкционной прочности. Литейные свойства гораздо менее чувствительны к примеси этого элемента. Примесь железа обычно очень строго ограничивают, например в американском сплаве А224.2 допускается не более 0,04% Fe.

Кремний входит в состав некоторых американских промышленных сплавов (например, А295.0). Этот элемент не образует фаз с медью и, обладая сравнительно высокой растворимостью в (А1), позволяет несколько повысить литейные свойства при небольшом снижении низкотемпературной прочности. Однако кремний отрицательно влияет на характеристики жаропрочности. Поскольку последние представляют собой одно из главных достоинств сплавов А1—Си, максимальное содержание кремния в них обычно строго ограничивают (в сплаве А224.2 допускается не более 0,02% Si).

Остальные легирующие элементы (они используется в основном как малые добавки) практически не сказываются на фазовом составе сплавов А1—Си. Титан измельчает зерно первичных кристаллов (А1), кадмий и серебро повышают эффект дисперсионного твердения, хром и цирконий наряду с марганцем образуют дисперсоиды, что положительно влияет на характеристики жаропрочности.

Наилучший комплекс механических свойств достигается на композиции А1 — 5% Си — 1% Мп + малые добавки (Ti, Zr, Cr, Ag, Cd) при минимальном содержании примесей, особенно Fe, Si и Mg (далее называемой типа АМ5). В ГОСТе 1583—93 сплавы А1—Си представлены двумя марками: АМ5 и АМ4,5Кд, которые различаются наличием малой добавки кадмия в последнем сплаве (табл. 4.6). Для анализа их фазового состава достаточно тройной диаграммы состояния А1—Си—Мп, в частности изотермических сечений при 200 и 540 °C (рис. 4.3).

Таблица 4.6

Химический состав алюминиевых сплавов (ГОСТ 1583—93).

Марка. | Концентрация, % (А1 — основа). | ||||||

Си. | Мп. | Fe. | Si. | Mg | Zn. | Другие. | |

АМ5. | 4,5—5,3. | 0,6—1. | 3 — 0,2; К —0,3. | 0,3. | 0,05. | 0,2. | Ti. |

АМ4,5Кд. | 4,5—5,1. | 0,35—0,8. | 3 — 0,15; К —0,15. | 0,2. | 0,05. | 0,1. | Ti, Cd. |

3 — песчаные формы; К — литье в кокиль. | |||||||

Стандартные алюминиево-медные сплавы относительно широко используются в тех случаях, когда требуются литые детали с высоким уровнем механических свойств при комнатной и повышенных температурах. Данные, приведенные в табл. 4.7 и 4.8, наглядно демонстрируют преимущества А1—Си сплавов перед силуминами) по всему комплексу механических свойств. Среди стандартных литейных сплавов алюминиево-медные являются самыми высокопрочными и жаропрочными. Это обусловлено в основном большим эффектом дисперсионного твердения при распаде (А1) в процессе старения (за счет зон Гинье — Престона (ГП), когерентных 0 и частично когерентных 0' дисперсных делений), а также относительно низкой диффузионной подвижностью атомов меди по сравнению с Si, Mg и Zn. Малые добавки тугоплавких переходных металлов (Mn, Ti, Cr, Zr и др.) способствуют дополнительному упрочнению сплавов А1—Си при комнатной и, особенно, повышенных температурах благодаря вторичным алюминидам этих переходных металлов, образующимся в процессе нагрева под закалку.

Рис. 4.3. Изотермические сечения диаграмм состояния AI—Си—Мп при 540 (а) и 200 °C (б).

Добавки кадмия в сплаве АМ4,5Кд (ВАЛЮ) и серебра в сплаве А201.0, как уже отмечалось в гл. 1, обеспечивают заметное повышение их прочностных характеристик, особенно при близких к комнатной температурах, в результате диспергирования частиц в'-фазы при старении.

Механические свойства сплавов на основе системы AI—Си.

Таблица 4.7

Сплав. | Способ ЛИТЬЯ. | Гарантируемые свойства (Тб). | Типичные свойства (Тб). | |||

св, МПа. | 8, % | нв. | ав, МПа. | б, %. | ||

АМ5. | ||||||

К. | ||||||

пд. | —. | —. | —. | |||

АМ4,5Кд. | ||||||

к. | ||||||

пд. | —. | —. | —. | |||

Сплав. | Способ ЛИТЬЯ. | к1с, МПа • м1/2 | кси, Дж/см2 | °-1> МПа. | «300. °100'. МПа. | «300. °0,2/100″. МПа. |

АМ5. | —. | |||||

АМ4,5Кд. | ||||||

Таблица 4.8

Литейные свойства сплавов AI—Си.

Сплав. | ПЖ, мм. | ПГ, мм. | ПЛУ, %. |

АМ5. | 1,3. | ||

АМ4,5Кд. | 1,25. | ||

ПЖ — Показатель жидкотекучести по прутковой пробе; ПГ — показатель горячеломкости по пробе ВИАМ; ПЛУ — полная линейная усадка. | |||

Сплавы типа АМ5 закаливают с 545 °C (выдержка 5—9 ч) в горячей воде и подвергают старению при 175 °C в течение 3—5 ч (Тб). Основная цель нагрева под закалку — полное растворение неравновесной фазы А12Си эвтектического происхождения. При наличии элементов, которые образуют легкоплавкие эвтектики (менее 545 °С), например кремний и магний, нагрев под закалку проводят ступенчато. В случае длительного использования при повышенных температурах рекомендуется перестаривание по режиму Т7 (250 °С, 10 ч). Сплавы типа АМ5.

используют также в закаленном состоянии без искусственного старения (Т4), что позволяет получить более высокие значения пластичности при снижении прочностных свойств. Жестко регламентированные примеси железа и кремния (< 0,2%), как правило, присутствуют в виде скелетообразных включений фазы Al15(Fe, Mn)2Si3 эвтектического происхождения.

Основные области применения сплавов типа АМ5 — аэрокосмический комплекс и оборонная промышленность. Поскольку по уровню механических свойств отливки из этих сплавов близки к деформированным полуфабрикатам, они могут конкурировать со штамповками и полученными из прутков или плит сложными по конфигурации деталями (кронштейны, рамки, качалки, опоры и т. д.) из дуралюминов и других деформируемых сплавов. Из сплавов А1—Си изготовляют высококачественные литые детали, применяемые в авиастроении, работающие при температурах до 300 °C, а также силовые детали, работающие при комнатных и пониженных температурах с высокими вибрационными нагрузками. Сплавы типа АМ5 в отличие от силуминов характеризуются достаточно вязким разрушением.

Следует также отметить другие сплавы А1—Си, содержащие добавки никеля, кремния и прочих элементов и существенно отличающиеся по фазовому составу от сплавов типа АМ5. Один из наиболее жаропрочных алюминиевых сплавов АЛЗЗ содержит никель в количестве около 1%, который связывает медь в тройные соединения. При этом концентрация меди в твердом растворе не превышает 3%, поэтому прочностные свойства сплава АЛЗЗ при комнатной температуре ниже, чем у сплава АМ5. Однако характеристики жаропрочности у первого сплава выше. Вероятно, это обусловлено тем, что медь, не связанная в дисперсоиды А120СизМп2, при повышенных температурах (более 300 °С) относительно легко диффундирует в (А1) и по влиянию на жаропрочность уступает как дисперсоидам, так и фазам кристаллизационного происхождения. Добавка никеля не приводит к заметному улучшению литейных свойств сплава АЛЗЗ, поскольку его кристаллизация, как и кристаллизация сплавов типа АМ5, заканчивается образованием неравновесной эвтектики с участием фазы А12Си. Добавка никеля в количестве 2% содержится в некоторых зарубежных сплавах, близких по составу дуралюминам, например А242.0.