Применение комплексной технологии вторичного вскрытия пласта

В породах средней прочности, в которых обычно преобладает порово-трещиная проницаемость, гидромониторной струёй вымывается продольная каверна небольшой (5 — 10 см) углублённости в горную породу (рисунок 3.1.1 в). Для сравнения с кумулятивной перфорацией предположим, что она имеет глубину 5 см и ширину 1 см, тогда площадь фильтрации одного метра её длины составит приблизительно 1100 см². При… Читать ещё >

Применение комплексной технологии вторичного вскрытия пласта (реферат, курсовая, диплом, контрольная)

При первичном и вторичном вскрытии пласта происходит ухудшение фильтрационных характеристик (проницаемости) пласта по следующим причинам:

- 1. кольматация околоствольного пространства механическими частицами буровых растворов;

- 2. набухание коллектора в результате попадания в пласт фильтрата технологических растворов;

- 3. адсорбция компонентов фильтрата бурового раствора и жидкости перфорации на поверхности пор;

- 4. выпадение в осадок солей в результате низкой совместимости жидкости глушения с пластовой водой.

Влияние бурового раствора на проницаемость пласта обусловливается прежде всего проникновением фильтрата и твердых частиц раствора в коллектор. Уменьшение проницаемости призабойной зоны пласта (ПЗП) в результате кольматации ее глинистыми минералами и фильтратом бурового раствора при первичном и вторичном вскрытии является основной причиной несоответствия реального и потенциального дебита скважин выходящих из бурения. Это изменение проницаемости оказывает влияние на дебит скважины в течение длительного периода, практически до тех пор, пока причины вызывающие это явление не будут устранены. Степень снижения проницаемости при этом зависит от типа глинистого материала, его дисперсности, природы обменных катионов, свойств фильтрата и зоны его проникновения в пласт. Последняя для низкопроницаемых коллекторов вследствие малого объема пор и усиления действия капиллярных сил может быть значительной и играет определяющую роль. Так, по данным геофизических исследований скважин, зона проникновения фильтрата бурового раствора в продуктивные пласты может достигать 150 см.

В этих условиях большое значение придается таким перфорационным системам, которые позволяют обеспечить максимальную глубину пробиваемого канала.

Однако, использование перфорационных систем с глубоким проникновением кумулятивной струи, с оптимальным количеством и пространственным расположением каналов, как показывает практика, не всегда гарантирует качественную гидродинамическую связь пласт-скважина. Поэтому технология вторичного вскрытия пласта должна быть комплексной и предусматривать помимо глубоко проникающей перфорации также механизм разрушения (удаления) веществ, кольматирующих поверхность коллектора и перфорационных каналов.

С учетом вышесказанного компанией ООО «Сервис-нафта» была разработана комплексная технология вторичного вскрытия пласта, включающая глубоко проникающую перфорацию (не менее 600−700мм), реагентную разглинизацию и освоение скважины свабированием, эжекторным насосом или насосом, используемым для подъема продукции из скважины, с одновременным проведением гидродинамических и геофизических исследований. Разработка технологии предназначенной для устранения негативного влияния кольматации ПЗП была основана на результатах исследования механизма процессов кольматации призабойной зоны и диспергирования глинистых минералов при взаимодействии с различными химическими реагентами.

Использование глубоко проникающей перфорации с оптимальным количеством каналов позволяет обеспечить минимальное сопротивление, вызванное характером вскрытия пласта, и предотвратить отрицательное влияние поляризации на фильтрацию флюидов (до 400−450 мм за цементным камнем).

Реагентная разглинизация относится к физико-химическим методам воздействия. Она позволяет переводить глинистые минералы в тонко дисперсное состояние с последующим растворением и удалением их из коллектора, восстанавливая его первоначальную проницаемость. Разработаны и прошли испытания в лабораторных и промысловых условиях рецептуры используемых химических реагентов. Реагентная разглинизация, в качестве элемента комплексной технологии, используется с целью устранения кольматации коллектора и поверхности перфорационных каналов. Таким способом достигается надежная гидродинамическая связь пласта со скважиной. Реагентная разглинизация может проводиться как последовательно после перфорации, так и одновременно, тогда перфорация производится из раствора реагента разглинизатора. Не вызывает трудностей проведение реагентной разглинизации при работе с эжекторным насосом, конструкция которого позволяет проведение технологических операций с растворами химических веществ. Экологическая безопасность реагентов и их многотоннажное производство, использование стандартной техники и технологии, применяемых при КРС, доказанная эффективность использования технологии также способствовали включению реагентной разглинизации в технологический цикл комплексной технологии вторичного вскрытия пласта.

Освоение скважин производится указанными выше методами и, как правило, не вызывает принципиальных трудностей, также как и проведение геофизических и гидродинамических исследований.

Комплексную технологию применяют в разведочных, добывающих, нагнетательных, горизонтальных скважинах, скважинах выходящих из консервации, а также в «сложных» скважинах, в которых применение стандартных технологий малоэффективно.

Стадия разведки нефтяного месторождения характеризуется минимальной информацией о термобарических, емкостных и фильтрационных свойствах коллектора и физических свойствах насыщающих его флюидов. На основании результатов, полученных при вторичном вскрытии продуктивных пластов в разведочных скважинах, принимается ряд принципиальных решений. Поэтому к вскрытию, освоению и исследованию таких скважин предъявляются особые требования:

- 1. получение притока флюида в скважину максимально близкого к потенциальному значению, т. е. соответствующего фильтрационным характеристикам пласта (отсутствие кольматации призабойной зоны, минимальное несовершенство по степени и характеру вскрытия), вязкости пластовой нефти, и депрессии на пласт;

- 2. проведение комплекса гидродинамических, промысловых, геофизических и геохимических исследований, а также исследований состава и свойств пластовой и разгазированной нефти, газа и воды.

Только в 2002 году проведены работы по вторичному вскрытию пласта, освоению и исследованию 20 разведочных скважин месторождений Западной и Восточной Сибири, Самарской и Саратовской обласастей с использованием комплексной технологии. По каждой скважине было составлено заключение, в котором изложены полученные результаты и выводы. Принципиально важным является то, что по всем скважинам после обработки призабойной зоны пласта (ОПЗ) не отмечается кольматация призабойной зоны, величина скин-фактора близка к нулю или имеет отрицательное значение.

Аналогичные требования предъявляются к вторичному вскрытию пласта в скважинах выходящих из бурения и предназначенных для добычи нефти на уже разведанных площадях. Такие работы выполняются на скважинах эксплуатационного бурения Самарской области, что обеспечивает высокие начальные дебиты скважин. Так в 2001 проведены работы на 7 скважинах, средний дебит нефти составил 43 т/сут, в 2002 году работы выполнены на 18 скважинах, средний дебит составил 54,6 т/сут. Гидродинамическими исследованиями доказано отсутствие кольматации призабойной зоны пласта, что свидетельствует об эффективности используемой технологии.

При использовании комплексной технологии вторичного вскрытия пласта для повышения дебита добывающих скважин не предъявляются такие жесткие требования к объему проводимых работ и исследований, как в случае работы на разведочных скважинах. Отличительной особенностью при работе на добывающих скважинах является возможность определения технологической эффективности проводимых работ путем сравнения технологических показателей до и после ОПЗ. При этом дебит скважины до ОПЗ при сравнении с текущим дебитом условно принимается постоянным без учета естественного уменьшения дебита во времени.

В таблице 2.1 приведены значения дебита скважин месторождений Самарской области до и после ОПЗ с использованием технологии ООО «Сервис-нафта». В таблицу включены результаты по скважинам с низким исходным дебитом (до 5 т/сут), средним значением дебита (от 5 до 30 т/сут) и высоким для месторождений Самарской области значением дебита (более 30 т/сут). Во многих случаях имело место кратное увеличение дебитов скважин в два и более раз, что свидетельствует об эффективности использования комплексной технологии для воздействия на призабойную зону пласта. Характерно, что эффект получен на скважинах с различным исходным дебитом. Следует обратить внимание на значительное изменение дебита при ОПЗ малодебитных скважин. Следовательно, применение разработанной технологии может быть использовано для перевода малодебитных скважин в фонд рентабельных скважин.

Таблица 2.1 — Повышение дебитов скважин при использовании комплексной технологии вторичного вскрытия пласта.

№ П/П. | № скв. | Месторождение. | Пласт. | Дата ОПЗ. | Среднесуточный дебит, т/сут. | Изменение среднесуточного дебита, т/сут. | Относительное изменение среднесуточного дебита, %. | |

До ОПЗ. | После ОПЗ. | |||||||

Ново-Запрудненское. | Д'1'. | 11.1999. | 1.7. | 29.9. | 28.2. | |||

Ново-Запрудненское. | Д1'. | 03.2000. | 0.9. | 19.0. | 18.1. | |||

163 бис. | Радаевское. | С1а+Б2. | 04.2000. | 1.0. | 4.3. | 3.3. | ||

Бел.-Чубовское. | Бо. | 05.2000. | 0.4. | 15.8. | 15.4. | |||

Казанское. | С1(Б2). | 05.2000. | 0.7. | 7.4. | 6.7. | |||

Алакаевское. | Д1'. | 06.2000. | 7.8. | 18.7. | 10.9. | |||

Алакаевское. | Д1. | 06.2000. | 7.8. | 18.7. | 10.9. | |||

Чаганское. | Д3. | 06.2000. | 3.8. | 15.2. | 11.4. | |||

Радаевское. | С1а+Б2. | 06.2000. | 2.6. | 21.2. | 18.6. | |||

Чаганское. | Д1. | 07.2000. | 3.5. | 22.0. | 18.5. | |||

Казанское. | С1(Б2). | 07.2000. | 1.5. | 5.0. | 3.5. | |||

Чаганское. | Д3. | 08.2000. | 62.0. | 34.0. | ||||

Ново-Запрудненское. | Дк. | 09.2000. | 5.8. | 25.0. | 19.2. | |||

Сев.-Дмитровское. | Д2. | 10.2000. | 1.8. | 7.7. | 5.9. | |||

Славкинское. | Б2. | 01.2001. | 60.0. | 80.4. | 20.4. | |||

Екатерининское. | Д1. | 02.2001. | 62.2. | 127.3. | 65.1. | |||

Комсомольское. | БП. | 06.2001. | 2.8. | 19.4. | 16.6. | |||

Комсомольское. | БП. | 04.2001. | 10.9. | 16.5. | 5.6. | |||

Радаевское. | С1+С1а. | 11.2001. | 12.4. | 14.7. | 2.3. | |||

Комсомольское. | БП. | 11.2001. | 4.0. | 8.0. | 4.0. | |||

Озерское. | Б2. | 12.2001. | 13.8. | 20.7. | 6.9. | |||

Осиновское. | Д1. | 05.2002. | 22.6. | 31.8. | 9.2. | |||

Казанское. | Б2(С1). | 06.2002. | 16.8. | 22.5. | 5.7. | |||

КР.гор. | Б2(С1). | 07.2002. | 11.8. | 17.7. | 5.9. | |||

ИТОГО: | 11.9. | 26.3. | 14.4. |

Для высокодебитных скважин характерно получение относительно большого количества дополнительной нефти. Так, в результате ОПЗ скв № 184 Екатерининского месторождения (дебит до ОПЗ 62,2 т/сут), получено дополнительно 7498 тонн нефти, а в результате ОПЗ скв № 115 Славкинского месторождения (дебит до ОПЗ 60,0 т/сут) получено дополнительно 4554 тонны нефти, что, в среднем, почти в два раза выше средней величины накопленной дополнительной нефти для скважин данного региона.

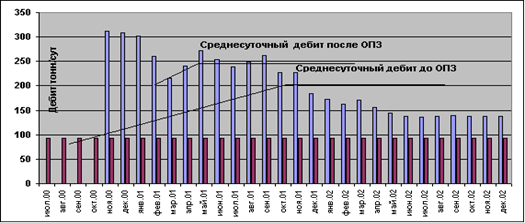

Полученный в течение ряда лет фактический материал позволяет доказать реальную эффективность работ с использованием комплексной технологии. Для исключения случайных величин технологические показатели целесообразно было проследить не по отдельным скважинам, а по группе скважин. Для анализа использовались показатели по 18 скважинам (пласты А4, Б2,С2, ДК) 8 месторождений НГДУ «Сергиевскнефть» ОАО «Самаранефтегаз». ОПЗ на этих скважинах произведена в относительно короткое время, в основном, с мая по сентябрь 2000 г., что было удобно для обработки результатов в реальном масштабе времени. Анализ показал, что коэффициент успешности составил 78%, увеличение дебита после ОПЗ составило в среднем 6,3 т/сут при среднем дебите до ОПЗ 6,7 т/сут, т. е. имело место увеличение производительности скважин практически в два раза.

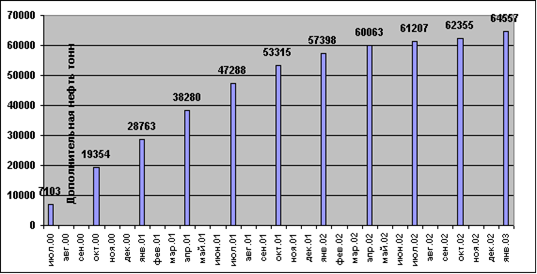

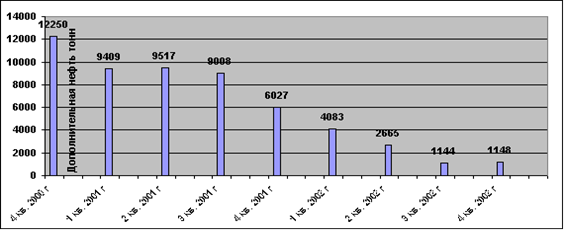

На рис. 2.1 показано изменение среднесуточного суммарного дебита нефти по этим скважинам после ОПЗ с использованием комплексной технологии. На рис. 2.2 показано увеличение накопленной дополнительно добытой нефти в течение двух с половиной лет после начала проведения ОПЗ. На рис. 2.3 показано поквартальное изменение дополнительно добытой нефти после ОПЗ.

Рисунок 2.1- Изменение среднесуточного суммарного дебита нефти после ОПЗ с использованием комплексной технологии.

Рисунок 2.2- Увеличение накопленной дополнительно добытой нефти в течение двух с половиной лет после начала проведения ОПЗ.

Рисунок 2.3- Поквартальное изменение дополнительно добытой нефти после ОПЗ.

На основании анализа промысловых данных можно сделать следующие основные выводы:

- · использование разработанной технологии позволяет кратно увеличить дебит добывающих скважин после ОПЗ, в среднем, в два раза;

- · количество дополнительно добытой нефти в результате ОПЗ составило в среднем более 3,5 тысяч тонн/ скв;

- · продолжительность работы группы скважин с дебитом выше первоначального (продолжительность суммарного эффекта) превышает два года.

Таким образом, проведенными работами доказана технологическая эффективность использования комплексной технологии вторичного вскрытия пласта для увеличения дебита добывающих нефтяных скважин.

Создание (увеличение) приемистости нагнетательных скважин, используя комплексную технологию вторичного вскрытия пласта, стало возможным после адаптации технологии с учетом противоположного по сравнению с добывающими скважинами направления фильтрации жидкости и особенностями удаления из ПЗП продуктов реакции. В таблице 2.2 приведены результаты использования модификации комплексной технологии к условиям нагнетательных скважин. По всем скважинам получена приемистость при реальных значениях давления на устье скважин. Величина приемистости соответствует технологическим требованиям.

Таблица 2.2 — Создание приемистости нагнетательных скважин при использовании комплексной технологии вторичного вскрытия пласта.

№ скв. | Месторождение. | Дата ОПЗ. | Приемистость. | |

до ОПЗ. | после ОПЗ. | |||

Мухановское. | 09.2001 г. | 150 атм — отсутствовала. |

| |

Мухановское. | 10.2001 г. | 110 атм — отсутствовала. |

| |

Мухановское. | 10.2001 г. | 130 атм — отсутствовала. |

| |

Мухановское. | 11.2001 г. | 130 атм — отсутствовала. |

|

К «сложным» скважинам условно относятся скважины, которые трудно освоить традиционными методами. Причины такого поведения скважин в большинстве случаев вызваны нарушениями технологического режима бурения. К этому типу скважин можно отнести также скважины, находившиеся в консервации в течение длительного времени. В таких скважинах происходит «глубокая» кольматация твердой составляющей и фильтратом бурового раствора, что препятствует их освоению.

Комплексная технология вторичного вскрытия пласта опробована на ряде таких объектов. В качестве примера, приведем результаты использования технологии на скв. № 732 и 734 Белозерско-Чубовского месторождения. Характерным для этих скважин был крайне низкий приток нефти, при периодической эксплуатации он составлял 0,09 т/сут, в то время как скважины расположенные вблизи устойчиво работали с дебитом 15−30 т/сут. Продуктивный пласт Дк сложен мелкозернистыми средней плотности кварцевыми нефтенасыщенными песчаниками с тонкими прослоями алевролитов и глин, имеет нефтенасыщенную толщину 8−16 м, пористость 16−18%, проницаемость 0,15−0,3 мкм2. Несоответствие дебитов скважин и физических параметров пласта указывало на возможность кольматации ПЗП в процессе первичного и вторичного вскрытия пласта.

На указанных скважинах в течение трех лет проводились мероприятия с целью увеличения притока. Такие мероприятия как свабирование со снижением уровня жидкости в НКТ даже до глубины 2500 м, повторная перфорация зарядами ПКС-80, неоднократные кислотные обработки не позволили решить поставленную задачу.

На скважинах № 732 и 734 проведен полный комплекс вторичного вскрытия пласта с освоением скважины с помощью ЭЦН при максимальном понижении уровня флюида. В результате выполненных работ скважины работают в непрерывном режиме с дебитом безводной нефти равным, соответственно, 16,8 и 19,8 т/сут. Приведенный пример свидетельствует об эффективности использования комплексной технологии в так называемых сложных случаях.

Отличие технологии ОПЗ горизонтальных скважин от технологии ОПЗ вертикальных или наклонных скважин определяется, во-первых, углом наклона ствола скважины в продуктивном коллекторе и протяженностью вскрытого коллектора (до 100 и более метров) и, во-вторых, конструктивными особенностями скважины (открытый ствол, наличие фильтра).

В случае открытого ствола, удаление кольматирующих пласт глинистых минералов методом реагентной разглинизации не вызывает принципиальных трудностей. Требуется только корректировка количества и концентрации используемых реагентов.

В большинстве случаев горизонтальные скважины оборудуются фильтрами на проволочной основе для предотвращения выноса песка. В этом случае достижение взаимодействия реагентов с глинистой коркой по всей поверхности коллектора проблематично. В случае продавки реагентов, они будут фильтроваться в пласт по отдельным участкам с наибольшей проницаемостью. Поэтому эффект скорее всего может быть вызван очисткой зазоров фильтрующего элемента от глинистых минералов.

Промысловые испытания технологии проведены в 2002 году на шести горизонтальных скважинах Комсомольского месторождения ОАО «Роснефть-Пурнефтегаз», оборудованных проволочным фильтром. Основные результаты приведены в таблице 2.3.

Таблица 2.3 — Изменение дебита нефти горизонтальных скважин Комсомольского месторождения после ОПЗ.

К тому же, как показывают теоретические расчёты, для высокодебитных газовых скважин, например, определяющим фактором является не длина перфорационного канала, а очень высокая плотность перфорации (до 50 и более отверстий на метр) с большим диаметром канала. Этот вывод справедлив также и для нефтяных скважин, где длина перфорационных каналов не превышает размер загрязнённой во время бурения приствольной зоны. Но увеличение плотности перфорационных отверстий, также как и увеличение пробивной способности зарядов, влечёт за собой ухудшение технического состояния эксплуатационной колонны и её крепи как в зоне продуктивного пласта, так и за его пределами.

Кроме того, как теоретические исследования, так и практика вторичного вскрытия продуктивного пласта, показывают, что перфорационные каналы, полученные на репрессии, при использовании различных растворов, создают значительно худшую гидродинамическую связь с пластом. Поэтому не размеры этих каналов, а технология вторичного вскрытия пласта определяет качество сообщения пласта со скважиной.

В связи с этим в настоящее время актуальна задача разработки, испытания и внедрения в производство отечественного комплекса оборудования, обеспечивающего щадящую перфорацию обсадной колонны при депрессии. С образованием перфорационных каналов, максимально реализующих потенциальные возможности продуктивного пласта, позволяющего проводить обработку и комплексные испытания вскрытого объекта за одну спуско-подъёмную операцию.

В некоторой степени этим требованиям отвечают получившие значительное распространение сверлящие перфораторы, которые вскрывают пласт точечно, без ударного воздействия на элементы крепи скважины и обеспечивают получение в эксплуатационной колонне отверстий большого диаметра с чистой кромкой. Однако малая глубина формируемого канала при вскрытии объектов с увеличенным диаметров ствола, эксцентричным расположением обсадных труб, наличием зоны кольматации, ограничивают область их эффективного применения. А возможности модернизации этих перфораторов, в части глубины перфорационного канала, практически исчерпаны.

Продуктивность скважин значительно зависит от числа флюидопроводящих микротрещин, пересеченных эксплуатационным забоем. Поэтому самой совершенной формой перфорационного канала, обеспечивающей максимальную продуктивность скважины, является щель, перекрывающая всю его толщину. Выполнить перфорационный канал в виде продольной щели было возможно только гидропескоструйным методом. В данном направлении проводились исследования и разработано несколько конструкций гидропескоструйных щелевых перфораторов. Однако широкого применения на практике они не нашли, потому что, несмотря на сравнительную простоту, сам процесс прорезания щели в скважине требовал наличия большого числа единиц наземного оборудования и агрегатов с высоким рабочим давлением, а самое главное, процесс протекает длительное время с циркуляцией рабочей жидкости, в которой содержится абразив, что усиливает износ всего оборудования.

В настоящее время возросла актуальность проблемы интенсификации добычи нефти, и как один из методов ее решения повысилась роль щелевой перфорации. Поэтому, несмотря на техническую сложность процесса, некоторые нефтяные компании вновь стали разрабатывать специальное оборудование для гидропескоструйной щелевой перфорации. Для решения данной задачи вместо традиционного способа прорезания перфорационного канала высоконапорной струей жидкости с абразивом была разработана, запатентована и стала широко внедряться технология гидромеханической щелевой перфорации без использования абразива и наземного оборудования с высоким рабочим давлением. Это намного упростило процесс щелевой перфорации и снизило его стоимость без уменьшения эффективности перфорации.

Суть рассматриваемой технологии заключается в том, что специальный перфоратор, спущенный в скважину на насосно-компрессорных трубах (НКТ) и привязанный к нужному интервалу геофизическим методом, формирует продольную щель любой протяженности путем вдавливания в стенку обсадной трубы режущего накатного диска с усилием, превышающим предел текучести металла. При этом осуществляются возвратно-поступательное движение колонны НКТ в заданном интервале и одновременное воздействие через сформированную щель высоконапорной струей жидкости без абразива на цементное кольцо и прилегающую к нему горную породу. В результате гидромеханической щелевой перфорации образуется перфорационный канал в виде продольной щели в обсадной трубе, вдоль которой гидромониторной струёй промывочной жидкости в горной породе вымывается каверна.

Отсутствие песка в высоконапорной струе жидкости уменьшает приблизительно в два раза размер перфорационного канала. Однако, если учесть, что тело обсадной трубы и почти вся толщина цементного кольца при гидромеханической перфорации разрушается механическим способом, а высоконапорная струя действует в основном на горную породу, то размеры созданной в ней выработки могут существенно превышать размеры выработки при гидропескоструйной перфорации в одинаковых условиях.

При увеличении глубины перфорационного канала преследуются главным образом две цели: увеличение площади фильтрации пластового флюида и разрушение в продуктивном пласте зоны кольматации, которая образовалась во время бурения, что в итоге определяет продуктивность скважины.

Многочисленные исследования показали, что глубина выработки в горной породе при гидропескоструйной перфорации зависит от предела прочности на одноосное сжатие этой породы. Так, при прочности на одноосное сжатие, равной 20 — 40 МПа, и перепаде давления жидкости на гидромониторной насадке 20 — 25 МПа, максимальная глубина перфорационного канала равна 20 -25 см. С учетом размеров зазора между гидромониторной насадкой и обсадной трубой, толщины стенки трубы и цементного кольца максимальный размер выработки в горной породе при наличии песка в высоконапорной струе жидкости составит 16−20 см, а при его отсутствии 8−10 см. Другие исследования в этой области дают основания полагать, что на расстоянии 25 — 30 см от насадки и давлении окружающей среды более 2 МПа энергия затопленной струи жидкости с абразивом резко снижается и разрушение горной породы прекращается. Следовательно, в реальных условиях предельная глубина перфорационного канала в продуктивном пласте приблизительно равна 20 — 25 см независимо от прочности горной породы. Если это так, то в горных породах, имеющих незначительный предел прочности на одноосное сжатие, например в слабосцементированных коллекторах, различие между действием затопленной высоконапорной струи жидкости с абразивом и без него практически исчезает. Таким образом, при вторичном вскрытии слабопрочных коллекторов гидропескоструйной перфорацией наличие абразива в струе жидкости необходимо и оправдано только для разрушения стенки обсадной трубы и цементного кольца. Однако необходимость образования щелевой выработки обусловливает наличие в жидкости абразива в течение всего процесса гидропескоструйной перфорации со всеми его сложностями.

При гидромеханической щелевой перфорации стенка обсадной трубы и цементное кольцо разрушаются механическим путем, поэтому та же цель — обеспечение предельной глубины перфорационного канала — достигается без применения абразивного материала и связанной с этим технической сложности всего процесса перфорации.

При гидропескоструйной перфорации длина щели связана с возможностью механизма автоматического перемещения перфоратора в скважине. Существующие ранее и разработанные в настоящее время такие устройства имеют ход в пределах 30 см.

Следовательно, две или четыре противоположно направленные гидромониторные насадки перфоратора образуют две выработки высотой 30 или 60 см. Если принять глубину щели 25 см, а ширину ее в 20 раз большей диаметра гидромониторной насадки, то расчетная суммарная площадь поверхности этих выработок при высоте щели 60 см составит около 0,6 м². Конструкция гидромеханического щелевого перфоратора предусматривает создание одной щели неограниченной длины. В слабосцементированном коллекторе, в аналогичных условиях, площадь поверхности этой щелевой выработки будет равна приблизительно 0,59 м². Следовательно, для данного типа коллекторов поверхности щелевых выработок при гидропескоструйной и гидромеханической перфорациях соизмеримы.

Очевидно, что в более прочных коллекторах поверхность перфорационного канала при гидромеханической щелевой перфорации несколько меньше. Однако сплошность щели и еe неограниченная протяженность, позволяющая вскрывать все флюидопроводящие каналы в приствольной зоне скважины, делают этот вид щелевой перфорации с точки зрения вскрытия пласта равноценным, а иногда (например, при вскрытии или реперфорации на депрессии) более эффективным, чем гидропескоструйная перфорация.

Что касается преодоления зоны кольматации в пласте, возникшей во время бурения скважины, то выполнить это условие при гидропескоструйной перфорации практически невозможно, потому что одновременно с углублением выработки фильтрат промывочной жидкости — песконоситель проникает в поровое пространство пласта. Скорость перемещения перфоратора составляет 2−3 мм/мин, следовательно, для прорезания щели длиной 30 см необходимо затратить около 1,5 ч. Исследованиями установлено, что независимо от действующего перепада давления и первоначальной проницаемости горной породы кольматация наиболее интенсивно происходит в течение первых 3 — 5 мин и практически заканчивается через 15 мин.

Технология гидромеханической щелевой перфорации позволяет вскрывать пласт на депрессии и эксплуатировать скважину, при необходимости, через перфоратор. При этом можно полностью исключить процесс кольматации пласта во время перфорации и сохранить естественную проницаемость приствольной зоны, если она не нарушена при бурении.

Таким образом, сравнение двух способов щелевой перфорации с точки зрения качества вскрытия продуктивного пласта показывает, что оба они в равной мере способствуют интенсификации добычи нефти, о чем свидетельствуют результаты многочисленных работ в различных регионах России.

Однако имеется существенное различие в технологии проведения этих операций (таблица 3.1.1).

Таблица 3.1.1 — Сравнение технологических показателей различных способов перфорации эксплуатационных колонн.

№ скв. | Дата ОПЗ. | до ОПЗ. | после ОПЗ. | ||

КВУ, м3/сут (Ндин, м). | дебит н. т/сут. | КВУ, м3/сут (Ндин, м). | дебит н. т/сут. | ||

4394-г. | 03.09.02. | ; | 3,0. | ; | 13,0. |

4448-г. | 23.09.02. | 6,6 (1109). | ; | 20,1 (827). | 18,0. |

Показатели. | Щелевая перфорация. | ||||

гидропескоструйная. | гидромеханическая. | ||||

Применяемое оборудование. | Специальное устьевое оборудование с рабочим давлением до 70 МПа. | Стандартное устьевое оборудование с рабочим давлением 15 МПа. | |||

Число и виды используемых агрегатов. | Два насосных агрегата с рабочим давлением 70 МПа, пескосмесительный агрегат, блок манифольда. | Один агрегат с рабочим давлением 15 МПа. | |||

Необходимость применения абразива. | Кварцевый песок с заданным размером зерен и содержанием кварца не менее 50%. | Не требуется. | |||

Время проведения перфорации. | Светлое время суток. | В любое время суток. | |||

Механическая скорость прорезания щели, м/1,5 ч. | 0,6. | ||||

Наличие прямых признаков прорезания щели и ее размеров. | Не имеются. | Имеются. | |||

Возможность проведения операции на депрессии и эксплуатации скважины через перфоратор | Не имеется. | Имеется. |

Из таблицы видно, что гидромеханическая щелевая перфорация требует меньше оборудования и материалов, а технические ее возможности значительно больше.

Известно, что интенсивность гидромониторного разрушения горной породы зависит от её предела прочности на сжатие. Для приближённой оценки перфорационных каналов, образованных в результате воздействия гидромониторной струи с горной породой можно выделить три категории пород по прочности на сжатие: прочные — когда энергии струи недостаточно, чтобы образовать каверну; средней прочности — когда струя размывает горную породу незначительно и слабо прочные — когда струя разрушает горную породу на максимально возможном удалении от насадки.

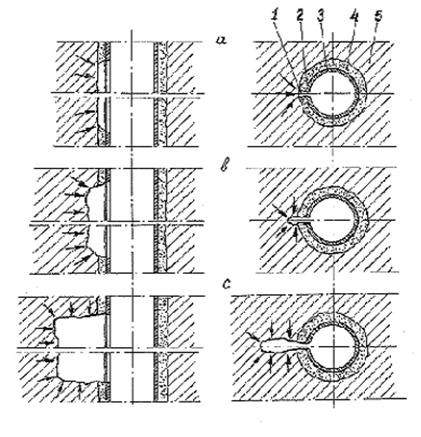

Рисунок 3.1.1- Схема перфорационного канала в скважине при гидромеханической щелевой перфорации в различных геологических условиях 1 — продольная каверна; 2 — продольная щель в обсадной трубе; 3 — обсадная труба; 4 — цементное кольцо; 5 — горная порода.

В первом случае размывается вдоль щели в обсадной трубе только цементный камень и оголяется стенка ствола скважины (рисунок 3.1.1 а). Такой результат вторичного вскрытия продуктивного пласта гидромеханической щелевой перфорацией характерен для глубокозалегающих трещинных коллекторов, представленными прочными горными породами. Строение трещинного коллектора характеризуется различным расположением в пространстве трещин разной геометрии и размеров, которые соединяются между собой микротрещинами.

Поэтому для хорошей гидродинамической связи продуктивного пласта со скважиной необязательно углубляться в горную породу, а достаточно вскрыть одну или несколько флюидопроводящих трещин, что вполне обеспечивается такой конструкцией перфорационного канала.

В породах средней прочности, в которых обычно преобладает порово-трещиная проницаемость, гидромониторной струёй вымывается продольная каверна небольшой (5 — 10 см) углублённости в горную породу (рисунок 3.1.1 в). Для сравнения с кумулятивной перфорацией предположим, что она имеет глубину 5 см и ширину 1 см, тогда площадь фильтрации одного метра её длины составит приблизительно 1100 см². При кумулятивной перфорации обычные 14 отв/м диаметром 1,5 см и глубиной 30 см будут иметь общую площадь фильтрации 740 см². Следовательно, даже при незначительном углублении каверны в горную породу, конструкция щелевого перфорационного канала обеспечивает почти вдвое большую площадь фильтрации, а значит и гидродинамическое совершенство, по сравнению с перфорационными каналами в форме отверстия. К тому же, при щелевой перфорации, в этом случае, велика вероятность вскрытия ещё и флюидопроводящих трещин, что ещё более улучшает гидравлическую связь продуктивного пласта со скважиной.

В слабосцементированных коллекторах во время гидромеханической щелевой перфорации из продуктивного пласта выносится большое количество разрушенной гидромониторной струёй горной породы, поэтому можно предположить, что в результате этой операции образуется каверна значительных размеров (рисунок 3.1.1 с). Известно, что заглубленная высоконапорная струя жидкости теряет свою способность разрушать преграду на расстоянии 25 — 30 см от гидромониторной насадки, значит приближённо глубину продольной каверны можно представить в этих пределах. Допустим, что она равна 20 см, тогда площадь её поверхности будет соизмерима с открытым стволом скважины диаметром 13 см, т. е. каверна в слабосцементированном коллекторе является псевдооткрытым забоем в обсаженной скважине со всеми его преимуществами. Кроме того, большая площадь фильтрации обусловливает низкую скорость истечения пластового флюида из пласта в скважину, в результате чего не происходит разрушения стенок каверны потоком фильтрующейся жидкости, которое в обычных условиях в виде пескопроявлений становится причиной различных осложнений в нефтедобыче (песчаные пробки, износ оборудования и т. д.).

Этот анализ показывает, что щелевой перфорационный канал обеспечивает эффективную гидродинамическую связь продуктивного пласта со скважиной при различной прочности горных пород.

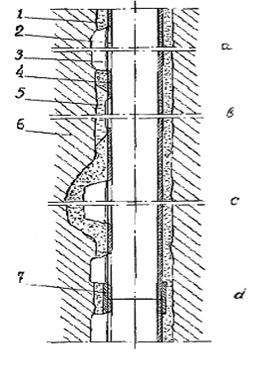

Возможные ситуации формирования перфорационного канала в скважине при гидромеханической щелевой перфорации, обусловленные состоянием крепи обсадной колонны показаны на рисунке 3.1.2.

Рисунок 3.1.2- Схема возможных ситуаций при формировании перфорационного канала в скважине при гидромеханической щелевой перфорации 1 — цементное кольцо; 2 — продольная щель в обсадной колонне; 3 — каверна вдоль щели; 4 — обсадная колонна; 5 — глинистый раствор; 6 — горная порода; 7 — муфтовое соединение обсадной колонны.

Когда в интервале перфорации хорошее качество цементирования и концентричное расположение обсадной колонны (рисунок 3.1.2 а), размеры и состояние продольной щели зависят от прочности горных пород, окружающих ствол скважины.

В случае эксцентричного положения обсадных труб в скважине имеет место неполное заполнение площади кольцевого пространства цементом и образование зоны, заполненной буровым раствором (рисунок 3.1.2 b). Расположение этой зоны и режущего инструмента перфоратора при проведении операции контролировать затруднительно, поэтому попадание в неё щели — вопрос случая. Если такое происходит, то из заколонного пространства вымывается буровой раствор и открывается стенка скважины. Выход этой зоны за пределы интервала перфорации связан с осложнениями, определяющими отрицательный результат перфорации (прорыв воды или газа из близкорасположенных горизонтов). Такой результат характерен для любого способа перфорации в данной конкретной ситуации. Но для ликвидации этих осложнений, путём закачки различных крепителей, продольная щель в обсадной колонне создаёт более благоприятные гидродинамические условия.

Наличие в интервале перфорации обширной каверны, заполненной цементом, может стать препятствием для вскрытия продуктивного пласта, если гидромониторная струя не сможет размыть всю толщину цемента (рисунок 3.1.2 с). В этом случае после перфорации не наступает гидравлическое сообщение с пластом и создаётся впечатление об отрицательном результате операции. Однако прорезанная в эксплуатационной колонне щель позволяет обработать зону перфорации кислотным раствором, в результате чего цемент разрушается и гидравлическая связь с пластом восстанавливается.

К недостаткам гидромеханической щелевой перфорации можно отнести невозможность резания муфтового соединения обсадной колонны. Если такое соединение расположено в интервале перфорации, то приходится его обходить (рисунок 3.1.2 d). При больших интервалах вскрытия такое положение почти не сказывается на качестве вскрытия продуктивного пласта, а вскрывать пласт мощностью 0,8 — 1,0 метра, если против него расположено муфтовое соединение обсадной колонны, этим способом нецелесообразно.

Технология гидромеханической щелевой перфорации позволяет вскрывать пласт и формировать перфорационный канал с применением любой промывочной жидкости, не нарушающей его коллекторские свойства. При этом высоконапорная струя этой жидкости направлена под углом к разрушаемой породе, что способствует эффективному очищению каверны, следовательно засорение перфорационного канала разрушенной горной породой исключено. Однако если операция осуществляется при репрессии, на стенках каверны возможны кольматационные процессы. В этом случае применение промывочной жидкости, не содержащей механических примесей, снижает их отрицательное влияние на гидродинамическое совершенство перфорационного канала.

При качественном цементировании обсадной колонны и концентричном её расположении в стволе скважины, перфорационный канал, сформированный в результате гидромеханической щелевой перфорации, при любой прочности горных пород, окружающих ствол скважины, обеспечивает более качественное гидравлическое сообщение её с продуктивным пластом.

При некачественном цементировании и наличии заколонных сообщений продуктивного пласта с газоносными или водоносными горизонтами при любом способе перфорации неизбежны осложнения, но продольная щель в обсадной трубе на протяжении всего интервала перфорации создаёт благоприятные условия для ликвидации этих сообщений путём заполнения заколонного пространства цементным раствором или другими крепителями.