Внедрение новых технологий предварительного смешения топлива

Конструкция и управление камеры сгорания в зависимости от возникающих проблем может дорабатываться. Так, при внедрении камер сгорания ПСТ в Сосьвинском ЛПУ мы столкнулись с проблемой совместимости оборудования ПСТ с современной микропроцессорной автоматикой МСКУ-5000. Имели место случаи аварийного останова ГПА по погасанию камеры при работоспособном состоянии двигателя. Проведя ряд экспериментов… Читать ещё >

Внедрение новых технологий предварительного смешения топлива (реферат, курсовая, диплом, контрольная)

Внедрение новых технологий

Применение технологии на имеющемся парке ГТУ «Газпрома» позволяет достигать кратного снижения уровней эмиссии по NOx, что особенно актуально в свете положений научно-технической политики ОАО «Газпром», предусматривающей уменьшение к 2015 году содержания NOx в выхлопных газах приводных двигателей до 50 мг/мі.

Достижение надежного малоэмиссионного горения газообразного топлива в рабочем цикле камеры сгорания является сложной технической задачей и лежит в плоскости достижения и поддержания узкого коридора параметров сжигаемой смеси. При этом отклонение одного из параметров процесса за пределы граничных значений приводит к повышенной эмиссии окислов азота или снижению устойчивости горения и колебаниям давления газов, способных привести к разрушению элементов проточной части двигателя. газотурбинный сжигание пульсация топливо Современные газотурбинные установки последних поколений для поддержания режимов низкоэмиссионного сжигания используют сложнейшие многокаскадные системы, реализующие адаптивные алгоритмы дозирования газа и воздуха с ограничением предельных параметров пульсации. Такие системы чрезвычайно дороги и существенно усложняют эксплуатацию ГПА.

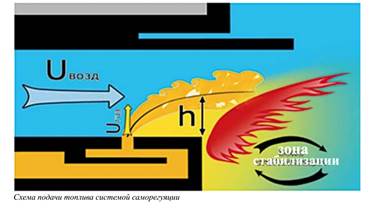

Технология предварительного смешения топлива (ПСТ) отличается тем, что образование смеси газа и воздуха происходит предварительно, до подачи в зону горения, что обеспечивается оригинальной конструкцией узлов, путем точного дозирования и интенсивного смешения газа и воздуха.

Применение принципов ПСТ позволило посредством не сложного, а значит надежного комплекта оборудования обеспечить устойчивое сжигание таким образом, чтобы не возникало так называемого вибрационного горения,.

пульсации давления и других негативных явлений в камере сгорания.

— Чем опасна пульсация давления?

Колебания, генерируемые камерой сгорания в газовом потоке, приводят к ускоренному усталостному износу элементов «горячего» тракта.

двигателя и в конечном итоге могут вызвать их разрушение. Для подавления опасных колебаний применяются различные технические решения, в частности резонаторы, обеспечивающие поглощение энергии колебаний. Процесс доводки камеры сгорания является сложным и ответственным этапом, в ходе которого уточняются амплитудно-частотные характеристики, а в конструкцию вносятся изменения для подавления колебаний.

Камера сгорания с ПСТ содержит две технологии, которые обеспечивают с одной стороны надежное охлаждение камеры сгорания, а с другой стороны не допускают неконтролируемого смесеобразования.

Система саморегуляции топлива, которая главным образом и позволяет обеспечить устойчивое горение в условиях объединенной смеси, является ключевой технологией данной разработки.

— Алексей Олегович, а когда началась разработка этой модели?

В 1993 году на агрегате ГТК-10−4 в «Газпром трансгаз Уфе» впервые был установлен прототип горелочного устройства ПСТ, который и стал основой серии низкоэмиссионных камер сгорания для стационарных ГПА ОАО «Газпром». Потребовалось 10 лет, чтобы довести технологию ПСТ до необходимого уровня надежности. В течение этого периода, к примеру, из-за пульсации давления в камере сгорания произошло несколько аварийных.

остановов и разрушений элементов ГТУ. В настоящий момент все проблемные вопросы решены, камера сгорания доработана, режимы пуска оборудованы дополнительными системами. Контроль пламени обеспечен чувствительными системами погасания пламени.

Камера сгорания газотурбинного двигателя является узлом ограниченного ресурса, что обусловлено постоянным действием тепловых и газодинамических нагрузок, поэтому выработавшие назначенный ресурс непригодные к дальнейшей эксплуатации элементы двигателей подлежат замене. В рамках таких замен мы и проводим установку горелочных устройств ПСТ, что позволяет в плановом порядке, поэтапно наращивать совокупный экологический эффект. Таким образом, технология ПСТ является наиболее эффективным продуктом, позволяющим «Газпрому» эксплуатировать существующий парк газоперекачивающих агрегатов, поступательно снижая интенсивности выбросов окислов азота от существующих среднеотраслевых 200−250 мг/нм3 до перспективных 50 мг/нм3.

— А когда эта камера сгорания была установлена на ГПА нашего Общества?

Первый комплект горелок ПСТ-100 был установлен на ГТК-10−4 Надымского ЛПУ МГ в 2001 году. Все последующие годы шёл процесс внедрения и последовательного совершенствования системобеспечения и безопасности применения технологии ПСТ именно на этом типе агрегатов. В этом традиционная черта нашей инженерной «школы», состоящая в последовательном, даже несколько консервативном движении по пути унификации с использованием лучших, но отработанных на практике технических решений. Вслед за ГТК-10−4 специалистами ПО по ЭКС была продолжена работа по применению технологии ПСТ на агрегате ГТК-25ИР «Дженерал электрик». Несмотря на всю сложность данной работы, в ноябре 2013 года первый этап испытаний был успешно проведен. Успех внедрения технологии ПСТ на агрегате ГТК-25И был бы совершенно невозможен без опыта, полученного на конструктивно схожем ГТК-10И, работы на котором проводились в «Газпром трансгаз Екатеринбурге» под руководством нашего коллеги, начальника ПО по ЭКС Петра Николаевича Куконоса, при всестороннем содействии нашего генерального директора Петра Михайловича Созонова.

На сегодня ГТК-25ИР с камерой сгора-ния ПСТ устойчиво отработал более 1200 часов с показателями эмиссии NOx в 20−25 мг/нм3, что по сравнению с первоначальным уровнем (250 мг/нм3) означает более чем 10-ти кратное снижение вредных выбросов! Внедрение технологии ПСТ на, пожалуй, самой распространенной в мире стационарной ГТУ является большой победой отечественных разработчиков, особенно учитывая, что достигнутый результат превзошел показатели, имеющиеся на данных агрегатах у разработчика — компании «Дженерал Электрик» и соответствует уровню лучших мировых образцов. Помимо упомянутых, технология ПСТ может быть применена на агрегате ГТ-750−6, являющемся предшественником агрегата ГТК-10−4. Есть и еще целый ряд агрегатов, по которым выбросы окислов азота велики, по некоторым из них мы так-же планируем проводить работы. Вероятно, уже в текущем году начнем разработку жаровой трубы для судового двигателя ДГ-90Л.

Внедрение технологии ПСТ позволило помимо улучшения экологических характеристик повысить надежность пуска и уменьшить неравномерность температур газов перед турбиной.

Экологический эффект внедрения технологии ПСТ за период 1996;2012 г. г. позволил уменьшить выбросы NOx в атмосферу на 69,2 тыс. тонн. Суммарный годовой валовой выброс NOx всего парка ГПА ГТ-750−6, ГТК-10, ГТК-10И, ГТК-10ИР по сравнению с 1995 годом снизился на 28,3%.

Первые камеры сгорания ПСТ были установлены в ООО «Газпром трансгаз Югорск» в Надымском и Уральском ЛПУ, далее серийное внедрение происходило в КЦ № 5 «Уренгой-Новопсков» Комсомольского ЛПУ. В процессе первых пусков мы столкнулись с проблемой пульсационного горения топлива в камере на режимах пуска при пониженной температуре наружного воздуха.

На сегодня технология ПСТ остается единственной отечественной разработкой, обеспечивающей надежную работу газотурбинного двигателя с высокими экологическими характеристиками без применения сложных многоконтурных систем топливного газа. Она позволяет достигать кратного снижения уровней эмиссии по NOx в выхлопных газах приводных двигателей до 50 мг/мі.

Активная доработка алгоритмов управления пусковыми режимами позволила обеспечить устойчивую работу двигателя на режимах прогрева. Выяснилось, что устойчивая работа камеры в режиме обедненного смесеобразования при пуске невозможна, возникает пульсация, посторонний шум, крайне неблагоприятный и даже опасный режим горения топлива, что.

в дальнейшем может вызвать разрушение камеры и повреждение лопаточного аппарата турбины. Было выдвинуто предложение по доводке алгоритма работы путем включения пускового контура при понижении температуры 680 градусов перед ТВД. Такая доработка была внедрена и сегодня применяется в штатном режиме. Доработка камер сгорания ГТК-10−4.

производилась несколько раз. Штатные камеры конструкции Невского завода имели неудовлетворительные экологические характеристики по выбросам окислов азота на уровне 300−350 мг/м3. Впоследствии, на рубеже 80-х годов под руководством начальника технического отдела К. Ф. Отта фирмами НПП «ЭСТ» и ЗАО «ОРМА», была проведена их доработка до уровня эмиссий 150 мг/нм3, то есть произошло существенное снижение. Но поскольку политикой «Газпрома» предусмотрено к 2015 году ужесточение норм по вредным выбросам, был сделан шаг к дальнейшему снижению выбросов. В настоящий момент нами достигнут результат 35−50 мг/нм3, что более чем в четыре раза ниже выбросов камеры сгорания, выполненной по технологии «ОРМА», и в 7−8 раз ниже, чем у базовой конструкции.

Конструкция и управление камеры сгорания в зависимости от возникающих проблем может дорабатываться. Так, при внедрении камер сгорания ПСТ в Сосьвинском ЛПУ мы столкнулись с проблемой совместимости оборудования ПСТ с современной микропроцессорной автоматикой МСКУ-5000. Имели место случаи аварийного останова ГПА по погасанию камеры при работоспособном состоянии двигателя. Проведя ряд экспериментов, мы убедились, что на некоторых переходных режимах работы двигателя при снижении интенсивности горения, инфракрасные датчики теряют контроль пламени и происходил аварийный останов. Сейчас данная проблема решена путем уточнения угла установки датчиков.

По итогам эксплуатации 2013 года из 305 ГТК-10−4 уже на 109 агрегатах проведена доработка внедрением технологии ПСТ, а это треть парка. Это весомый вклад в экологическое благополучие наших территорий. К примеру, на КС Казымская все компрессорные цеха с ГТК-10−4 находятся в черте города, и стоял очень остро вопрос по снижению выбросов загрязняющих веществ. Сегодня все 29 агрегатов данного ЛПУ оснащены этими камерами и работают в режиме высоких экологических параметров. Аналогичная ситуации и на других ЛПУ, где КС расположены вблизи крупных населенных пунктов. Это КС-3, КС-11 Комсомольского ЛПУ, Пангодинское ЛПУ, а также Сосьвинское и Уральское ЛПУ.

Имеется опыт внедрения технологии ПСТ на более сложных агрегатах импортного производства. В первую очередь следует отметить работу «Газпром трансгаз Екатеринбурга» на агрегатах ГТК-10И. Данная работа позволила задуматься над вопросом оснащения еще более сложного агрегата ГТК-25И, также разработанного «Дженерал Электрик», но имеющего высокую мощность 25МВт.