Назначение и технические возможности горизонтально-расточного станка модели 2620А

Для работы при многопроходных циклах нужно установить необходимое число упоров глубины врезания на барабане управления; циклов будет столько, сколько установлено упоров на этом барабане. После закрепления заготовки и пуска станка работа будет происходить так же, как при однопроходном цикле. После одного оборота стола переключится подача. Очередное врезание будет происходить до нажима следующего… Читать ещё >

Назначение и технические возможности горизонтально-расточного станка модели 2620А (реферат, курсовая, диплом, контрольная)

По кинематической схеме станка определить число частот вращения шпинделя. Вычислить наименьшую подачу суппорта планшайбы. Описать конструкцию шпиндельного узла.

Назначение станка. Станок предназначен для сверления, растачивания, зенкерований, развертывания и зенкования отверстий, подрезания торцов радиальным суппортом, фрезерования плоскостей торцовыми фрезами, фрезерования пазов хвостовыми фрезами и для нарезания внутренних резьб расточным шпинделем в условиях индивидуального и серийного производства.

Техническая характеристика станка Диаметр расточного шпинделя в мм 90.

Наибольшее перемещение шпинделя в мм:

Осевое 710.

вертикальное 1000.

Рабочая поверхность стола в мм 900×1120.

Наибольший вес обрабатываемой детали в кг 2000.

Наибольшее перемещение радиального суппорта в мм 170.

Число скоростей вращения расточного шпинделя 23.

Пределы чисел оборотов шпинделя в минуту 12,5−2000.

Число скоростей вращения планшайбы 15.

Пределы чисел оборотов планшайбы в минуту 8−200.

Пределы скоростей осевых подач шпинделя в мм/мин 2,2−1760 Пределы скоростей подач стола шпиндельной бабки в мм/мин 1,4−1,120.

Пределы скоростей подач суппорта в мм/мин 0,88−700.

Мощность главного электродвигателя в кВт 7,5/10.

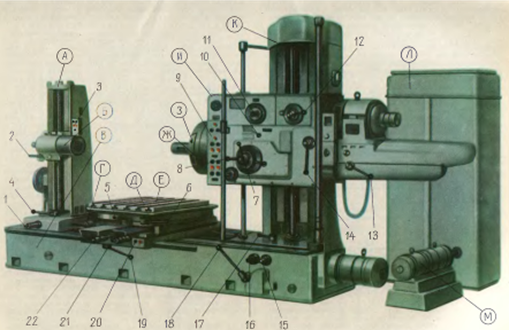

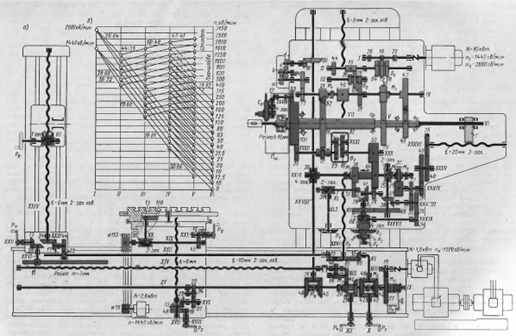

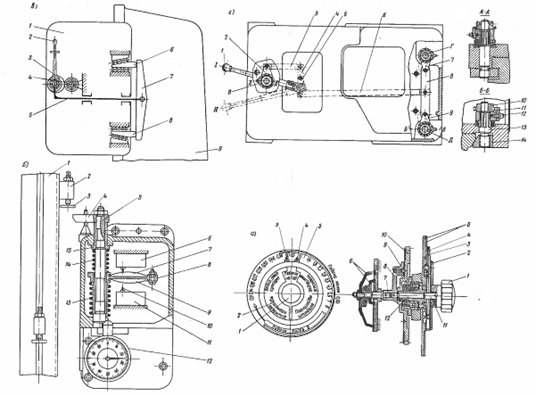

Основные узлы станка (рис.1). А — задняя стойка; Б — опорный люнет; В — станина; Г — продольные салазки стола; Д — поперечные салазки стола; Е — поворотный стол; Ж — планшайба, 3 — радиальный суппорт; И — шпиндельная бабка; К-передняя стойка; Л — шкаф электрооборудования; М — электромашинный агрегат.

Органы управления. 1-место для рукоятки перемещения задней стойки; 2-место для рукоятки точной установки опорного люнета; 3 — переносной пульт управления; 4 — рукоятка закрепления задней стойки на станине; 5 — рукоятка закрепления поперечных салазок; 6-рукоятка закрепления поворотного стола; 7 — рукоятка включения, выключения и реверсирования механических подач радиального суппорта, а также ручного перемещения суппорта; 8 — рукоятка включения, выключения и реверсирования механических осевых подач шпинделя, а также ручного перемещения шпинделя; 9 — основной пульт управления; 10 — рукоятка включения н выключения вращения планшайбы; 11 — грибок электровариатора для выбора величин подач всех рабочих органов и их установочных перемещений; 12 — рукоятка централизованного селективного механизма переключения скоростей вращения шпинделя и планшайбы; 13 — рукоятка расточного шпинделя; 14 — рукоятка закрепления шпиндельной бабки па направляющих передней стоики; 15 — место рукоятки ручного перемещения шпиндельной бабки н опорного люнета; 16-место для рукоятки ручного продольного перемещения стола; 17 — рукоятка включения и выключения механических продольных перемещений стола: 18 — рукоятка включения, выключения и реверсирования механических перемещений шпиндельной бабки и стола в поперечном направлении; 19 — рукоятка закрепления продольных салазок стола на станине; 20-кнопочная станция управления быстрым круговым перемещением стола, 21 — место для рукоятки ручного поперечного перемещения стола; 22-место для рукоятки ручного поворота стола.

станок шпиндельный узел расточный.

Рисунок 1 — Общий вид.

Движения в станке. Движения резания — вращение расточного шпинделя или планшайбы. Движения подач: поступательное перемещение расточного шпинделя вдоль оси; поступательное продольное перемещение стола; поступательное поперечное перемещение стола, поступательное вертикальное перемещение шпиндельной бабки и радиальное перемещение суппорта планшайбы. Взаимосвязанное движение — поступательное осевое перемещение расточного шпинделя при нарезании внутренней резьбы резцом. Вспомогательные движения: быстрые и ручные перемещения стола, шпиндельной бабки, радиального суппорта и шпинделя, ручное перемещение в продольном направлении задней стойки и точное установочное перемещение опорного люнета.

Конструктивные особенности. Станок модели 2620А имеет независимый привод перемещений' рабочих органов станка с бесступенчатым изменением скорости перемещения в весьма широком диапазоне (1: 800), что избавляет от необходимости в отдельном приводе быстрых перемещений.

Благодаря ряду усовершенствований (увеличению ширины станины и всех направляющих рабочих органов, увеличению сечений несущих элементов, радиальному расположению ребер жесткости, увеличению диаметра расточного шпинделя, применению для расточного шпинделя особо точных подшипников качения, монтированных с предварительным натягом, применению высокоточного электроостанова для установки по заданным координатам шпиндельной бабки и поперечных салазок стола и т. д.) станок модели 2620А имеет повышенные жесткость, виброустойчивость и точность работы по сравнению со станком модели 262 Г.

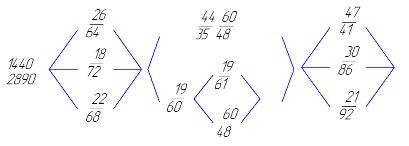

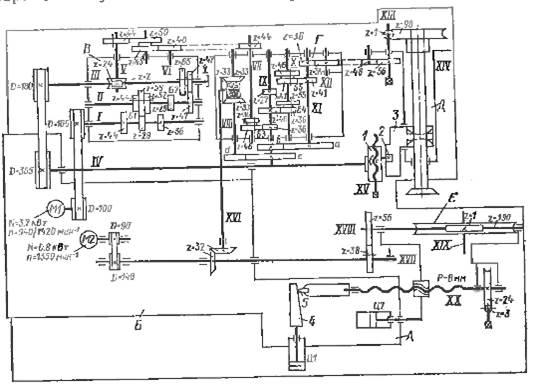

Кинематика станка модели 2620А.

Движения резания. Планшайба с валом VII (рис. 2, а) получает вращение от вала IV через косозубые колеса 21−92 при включенной кулачковой муфте М1. Расточный шпиндель VI и гильза V получают вращение от вала IV либо через шестерни 30−86, когда муфта М2 выключена, либо через косозубые колеса 47−41, когда муфта М2 включена. Как видно из графика скоростей (рис. 2, б), вследствие совмещения скоростей, шпиндель имеет 23 различные скорости вращения, а планшайба 15 скоростей.

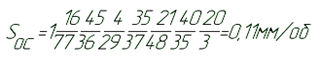

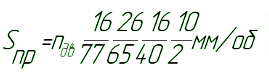

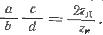

Уравнение кинематического баланса вращения шпинделя.

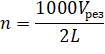

Число оборотов шпинделя.

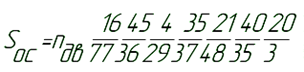

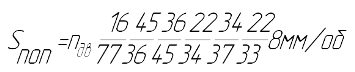

Движения подач. Движения подач всех рабочих органов станка осуществляются от электромашинного агрегата. Вращение от электродвигателя через понижающую передачу 16−77 и предохранительную муфту Мn передается распределительному валу IX. От вала IX движение подач разветвляется.

Осевая подача шпинделя заимствуется от распределительного вала IX через конические шестерни 45−36 и передается через вертикальный ходовой вал XXVIII, червячную передачу 4−29. вал XXIX, кулачковую муфту М5. шестерни 35−37, вал XXXIV, двухступенчатую зубчатую передачу 21−48 и 40−35 ходовому винту XXXVI. Последний посредством полугайки Г сообщает осевое перемещение шпинделю.

Уравнение кинематической осевой подачи.

Минимальная подача.

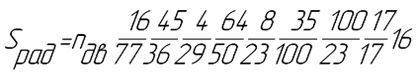

Рисунок 2 — Кинематическая схема Радиальная подача суппорта осуществляется через дифференциальный механизм. С одной стороны корпус В0 дифференциала получает вращение от гильзы VII планшайбы через косозубые колеса 92−21.

С другой стороны солнечная шестерня 16 дифференциала приводится во вращение от вала XXIX через кулачковую муфту М6, шестерни 64−50 и вал XXX. Дифференциал, суммируя оба эти движения, сообщает вращение валу XXXII и через шестерни 35−100−23, вал XXXIII, конические шестерни 17−17 и червячно-реечную передачу обеспечивает перемещение радиального суппорта.

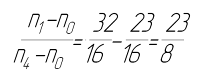

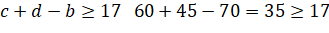

Передаточное число дифференциала по формуле Виллиса.

В данном случае n1, n4 и n0 — соответственно частоты вращения валов XXI, XXIII и поводка XXII с зубчатым колесом z = 21; числа зубьев колес в дифференциале z1 = 16, z2 = 32, z3 = 16, z4 = 23.

Уравнение кинематической цепи радиальных подач в общем виде.

Продольная додача стола включается кулачковой муфтой М7. Вращение от распределительного вала IX передается шестернями 26−65 и 16−40 продольному ходовому винту XIV.

Уравнение кинематической цепи для продольной подачи.

Поперечная подача стола включается, выключается и реверсируется двусторонней кулачковой муфтой М8, управляющей коническим реверсом 45−36−45. Ходовой вал XV получает вращение или непосредственно от распределительного вала IX, когда кулачковая муфта М8 включена вправо, или через конический реверс 45−36−45, когда муфта М8 включена влево. От ходового вала XV вращение передается поперечному ходовому винту XVII шестернями 22−34−37 и конической передачей 22−23.

Уравнение кинематической цепи для поперечной подачи.

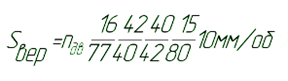

Вертикальная подача шпиндельной бабки производится вертикальным ходовым винтом XXVII, который получает вращение от вала IX через конический реверс 42−40−42 с двусторонней кулачковой муфтой М6, вал XI и коническую передачу 15−80.

Уравнение кинематической цепи для вертикальной подачи.

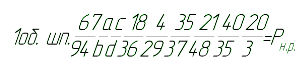

Движение образования винтовой поверхности. Осевое перемещение шпинделя при нарезании резьбы резцом осуществляется от вала IV через шестерни 67−94, сменные колеса а — b и с — d, коническую передачу 18−36, вертикальный ходовой вал XXVIII, червячную передачу 4−29, вал XXIX, кулачковую муфту М5 шестерни 35−37, вал XXXIV, шестерни 21−48 и 40−35, ходовой винт XXXVI и полугайку Г.

Уравнение кинематической цепи нарезания резьбы при осевом перемещении шпинделя.

Вспомогательные движения. Быстрые (перемещения всех рабочих органов станка, получающих рабочую подачу, осуществляются от того же электродвигателя и по тем же кинематическим цепям, но при высших числах оборотов ротора электродвигателя.

Вертикальное перемещение опорного люнета совершается одновременно со шпиндельной бабкой от ходового винта XXIV, связанного с ходовым винтом XXVII шпиндельной бабки конической передачей 80−15, ходовым валиком XXII, шестернями 22−44 и конической передачей 17−34.

Точная корректировка положения опорного люнета в вертикальном направлении относительно оси шпинделя осуществляется рукояткой Р8 через червячную передачу1-60.

Ручное перемещение задней стойки осуществляется рукояткой Р7 посредством конической передачи 13−26 и реечной шестерни 11, зацепляющейся с рейкой m=3 мм.

Для быстрого поворота стола установлен отдельный электродвигатель мощностью 2,8 кВт, вращение от которого через клиноременную передачу 75−155, ходовой вал XIX, червячную передачу 2−35 и передачу с внутренним зацеплением 13−188 сообщается поворотному столу.

В поперечном направлении стол перемещается рукояткой Р5, а в продольном — рукояткой Р4. Рукоятка Р3 служит для вертикального ручного перемещения шпиндельной бабки и опорного люнета. Ручное точное перемещение шпинделя осуществляется рукоятками Р2 через полый вал В1, шестерни 60−68, червячную передачу 2−25, кулачковую муфту и далее по цепи механической подачи. Быстрое ручное перемещение шпинделя производится также рукоятками Р2. но при нейтральном положении шестерни 35 и включенной выдвижной шпонке конической шестерни 51. В этом случае вращение от рукоятки Р2 передается валом В1, шестернями 60−68, конической передачей 51−38, шестернями 35—27 и далее по цепи подач. Во всех случаях осевого перемещения шпинделя лимб Л2 получает вращение от вала XXXVIII через шестерни 35−24 и червячную передачу 4−60.

Установочные перемещения радиального суппорта осуществляются рукояткой Р1 через вал В2, коническую передачу 26−41, шестерни 28−64 и далее по цепи подач суппорта. Перемещение суппорта связано шестернями 38−35 и червячной передачей 2−35 с лимбом Л1.

Электровариатор. Для выбора величины подачи и скорости установочных перемещений подвижных рабочих органов станка предусмотрен двухрядный многоступенчатый ползунковый переключатель — электроварнатор (рис. 68, а). Положение ползунков 6 определяет число оборотов электродвигателя привода подач, который питается постоянным током от электромашинного агрегата.

Установки скорости подачи производятся поворотом грибка 1, закрепленного на оси 11. Вместе с грибком вращаются ползунки 6, установленные на валике 7, фиксатор 8 с шариком 9 и лимб 2 с указателями 3 и 4. Визуально величина скорости подачи определяется по положению указателей 3 и 4 относительно шкалы 5.

Поскольку движение подачи заимствуется не от привода резания, а от отдельного электродвигателя, то скорость подачи должна была бы выражаться в мм/мин. Однако на шкале 5 величины подач указаны в мм/об шпинделя или планшайбы. Это достигается тем, что шкала 5 кинематически связана с селективным механизмом переключения скоростей вращения шпинделя и планшайбы.

Как видно из надписей лимба 2, указатель 3 определяет величину подач бабки и стола на один оборот шпинделя и величину подачи радиального суппорта на один оборот планшайбы, а указатель 4 определяет величину подачи бабки и стола на один оборот планшайбы и величину осевого перемещения шпинделя на один его оборот.

Грибок 1 с ползунками 6 и вся связанная с ним система за один оборот имеют 30 фиксированных положений. На лимбе указаны только 23 скорости подач от 0,056 до 9 мм/об, которые могут быть получены при любой скорости вращения шпинделя или планшайбы. На станке могут быть также получены скорости перемещения рабочих органов менее 0,056 мм/об и более 9 мм/об, но не при всех числах оборотов шпинделя или планшайбы. В этих случаях указатели 3 и 4 встанут против надписей: «Подача менее 0,05» или «Подача более 9» .

Связь механизма переключения скоростей с электровариатором осуществляется посредством зубчатого колеса 10.

Когда происходит переключение скоростей вращения шпинделя или планшайбы, то через промежуточные шестерни получает вращение колесо 10 электровариатора. Вместе с колесом 10 поворачивается вся подвижная система электровариатора, так как с одной стороны колесо 10 через втулку 12 вращает шкалу 5, а с другой стороны через фиксатор 8 с шариком 9 с той же угловой скоростью поворачивает валик 7 с ползунками 6 и ось 11 с грибком 1 и указателями 3 и 4.

Передаточное отношение кинематической цепи, связывающей механизм переключения скоростей с электровариатором, таково, что поворот ползунков 6 вызывает изменение скорости перемещения рабочих органов во столько же раз, во сколько изменится скорость вращения шпинделя или планшайбы. Благодаря этому подача на один оборот шпинделя или планшайбы остается неизменной.

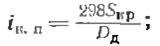

Электроостанов. Для автоматической остановки шпиндельной бабки по высоте и стола в поперечном направлении согласно заданным координатам на станке модели 2620А предусмотрены два механизма точного электроостанова (рис. 3, б). Один механизм смонтирован на корпусе шпиндельной бабки, а другой — на поперечных салазках стола. Соответственно штанги 1 с подвижными упорами 2 установлены на передней стойке и на продольных салазках стола.

При движении рабочего органа совместно с ним перемещается механизм электроостанова.

Когда к тарелке 3 упора подойдет флажок 4, он остановится и при дальнейшем движении рабочего органа через втулку 15 и пружину 14 нажмет на поперечину 8 с пластинчатой пружиной 7. Последняя отойдет от микропереключателя 6, благодаря чему произойдет переключение, и скорость движения рабочего органа уменьшится до 30 мм/мин. Когда пластинчатая пружина 9 нажмет на штырь 10 микропереключателя 11, подача прекратится и рабочий орган остановится. Погрешность остановки составляет 0,03−0,04 мм. Точность остановки рабочего органа можно контролировать по индикатору 12, на который воздействует толкатель 5. Пружина 13 возвращает Механизм электроостанова в первоначальное положение.

Рисунок 3 — Узлы станка.

Механизм закрепления шпиндельной бабки. На станке модели 2620А шпиндельная бабка / (рис. 3, в) закрепляется на передней стойке 9 с помощью эксцентрико-клинового механизма, показанного на схеме в зажатом положении. При повороте рукоятки 2 против часовой стрелки на 180° эксцентрик 3, обкатываясь по ролику 4, позволит тяге 5 с коромыслом 7 отойти вправо и освободить клиновые роликовые зажимы 6 и 8.

Механизм закрепления задней стойки. Задняя стойка закрепляется на направляющих станины в трех точках зажимами В, Г и Д (рис. 3, г). Механизм показан в положении I «зажато». При повороте рукоятки 1 в положение II «отжато» эксцентрик 5, сидящий на одной оси с рукояткой 1, отведет влево коромысло 4 и через тяги 3, 6 и поперечину 8 одновременно повернет рычаги 2, 7, 9 зажимов В, Г, Д. Зажим В — винтовой, а зажимы Г и Д — клиновинтовые. Однако действие их всех принципиально одинаково, поэтому достаточно рассмотреть работу одного зажима Д.

При повороте рычага 9 вращается связанный с ним шлицами резьбовой палец 13, который переместит вниз клиновой прижим 14. У каждого из трех зажимов В, Г и Д имеется зубчатая гайка 10, фиксаторная планка 11 и болт 12 предназначены для предварительной их регулировки.

Назначение, принцип работы и область применения зубодолбежного станка модели 5140. Основные движения и расчетные перемещения конечных звеньев при настройке гитар станка. Настроить станок для нарезания шестерни с числом зубьев z=35, модулем m=3, шириной b=30. Число зубьев долбяка 30.

Станок 5140 предназначен для обработки цилиндрических колес с наружным и внутренним зубом, а также косозубых колес с углом наклона зуба до 35°. Черновая, получистовая и чистовая обработка на станке производятся в автоматическом цикле (со сменой режимов обработки в цикле) за один, два и три рабочих хода. Станок работает по методу обкатывания.

Техническая характеристика станка Наибольший наружный диаметр обрабатываемых колес в мм:

с наружным зацеплением…500.

с внутренним зацеплением… 550.

Наименьшим наружный диаметр обрабатываемых колесв мм…20.

Наибольшая длина обрабатываемого зуба в мм:

с наружным зацеплением…100.

е внутренним зацеплением…75.

Пределы модулей зубьев колес, нарезаемых по стали, в мм…2−8.

Пределы чисел двойных ходов долбяка в минуту…65−450.

Наибольший угол наклона винтового зуба в град…35.

Наибольший ход долбяка в мм…125.

Пределы величин круговых подач на двойной ход.

долбяка мм/дв. ход…0,14−0,75.

Пределы величин радиальных подач на двойной ход.

долбяка мм/дв. ход…0,025−0,1.

Мощность главного электродвигателя в кВт…2,8.

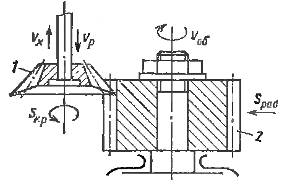

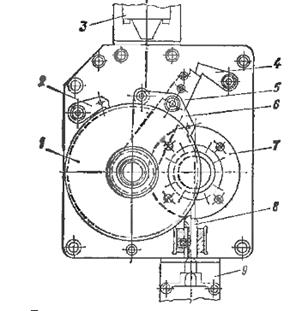

Рисунок 4 — Станок 5140.

Основные механизмы полуавтомата 5140. Станок имеет вертикальную компоновку. На станине, А (рис. 5) установлена стойка Б, в которой расположена коробка скоростей В и коробка круговых подач Г. По вертикальным направляющим стойки перемещается суппорт Д с долбяком, а по горизонтальным направляющим станины — стол Е с заготовкой.

Движения в зубодолбежном станке 5140 (рис. 6). Долбяку 1 сообщается главное возвратно-поступательное движение vp, vx. Движения подач: круговая подача Sкр — вращение долбяка относительно своей оси; радиальная подача Sрад — радиальное перемещение стола с заготовкой в период врезания. Для получения профиля зуба в станке имеется движение деления и обкатывания v1 — согласованное вращение долбяка и стола с заготовкой 2. Вспомогательные движения: отвод долбяка от заготовки во время обратного хода, работа счетного механизма, ускоренное вращение заготовки.

Рисунок 5 — Кинематическая схема станка.

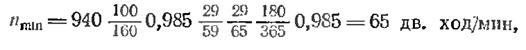

Кинематика станка. Главное движение полуавтомата 5140 (см. рис.5) осуществляется от двускоростного электродвигателя M1 (N = 3,7 кВт, n = 940/1420 мин-1), через клиноременную передачу, коробку скоростей, ременную передачу с диаметрами шкивов D = 180 мм и D = 365 мм и вал IV привода ползуна (штосселя). На валу IV установлена ползушка 1, несущая камень 2 кулисы 3. При вращении кулиса сообщает штосселю возвратно-поступательное перемещение, величина которого регулируется винтом XV. Штоссель имеет гидростатические направляющие.

Рисунок 6 — Схема нарезания зубьев Расчетные перемещения конечных звеньев.

1 об. дв. > n дв. ход. долбяка.

Благодаря переключению двигателя M1 в автоматическом цикле при переходе с черновой обработки на чистовую и перемещению двух подвижных блоков Б1 и Б2 долбяк имеет шесть значений 65, 92, 132, 145, 206, 296 дв. ход/мин для черновой обработки и шесть значений 99, 140, 200, 220, 310, 450 дв. ход/мин для чистовой обработки. Минимальное число двойных ходов долбяка определяют из выражения.

а число двойных ходов долбяка в минуту по формуле n=1000v/2L.

где v — выбранная скорость резания м/мин; L = b + с — длина хода долбяка, мм; b — ширина заготовки, мм; с — перебег долбяка в обе стороны.

На валу III расположен электромагнитный тормоз.

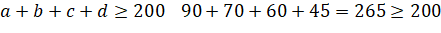

Движение обкатывания и деления зубодолбежного полуавтомата 5140 обеспечивает кинематическую связь вращения заготовки и долбяка по следующей кинематической цепи: долбяк, червячная пара z = 90−1, передачи z= 56−46−54−36, гитара деления а-b, с-d, конический реверс с муфтой М1, вал XVI, передачи z=32−32, z = 38−56, z=1−190, стол с заготовкой. При повороте долбяка на 1/lzд часть оборота заготовка повернется на 1/z часть оборота, где zд и z — число зубьев долбяка и нарезаемого колеса. Составим уравнение кинематического баланса.

Откуда.

Расчетные перемещения конечных звеньев 1 об. долбяка > Zд/Z оборота детали При подборе колес гитары следует учесть, что, а + b = 120, а с=k· 2·zд, где k=1,2. Набор сменных колее гитары деления: 24, 30, 30, 32, 36, 38, 40, 40, 44, 45, 46, 48, 50, 51, 52, 54, 55, 56, 57, 58, 59, 60, 60, 61, 62, 64, 65, 66, 67, 68, 70, 70, 71, 72, 73, 74, 75, 76, 78, 79, 80, 80, 82, 83, 84, 85, 86, 88, 89, 90, 90, 91, 92, 94, 96, 97, 98, 100, 100, 101, 102, 103, 104, 106, 107, 108, 109, 112, 113, 114, 115, 116, 118, 120.

Чтобы обе стороны профиля зуба долбяка изнашивались равномерно, что соответственно улучшает точность и качество обрабатываемой поверхности, направление обкатывания следует менять каждые 130−180 мин непрерывной работы долбяка.

Круговая подача полуавтомата 5140 заимствуется от центрального вала IV. Движение передается через ременную передачу с диаметрами шкивов D = = 365 мм и D = 180 мм, червячную пару z = 2−24, зубчатые передачи z = 44−50, z = 45−40−44 (реверс обкатывания), блоки зубчатых колес Б3, Б4, Б5 коробки круговых подач, через передачи z = 36−54−46−56, z = 1−90 на штоссель долбяка. Блоки Б3, Б4, Б5 переключаются в автоматическом цикле гидравлически и обеспечивают восемь значений подач, мм/дв. ход: 0,14; 0,18; 0,22; 0,29; 0,36; 0,45; 0,59; 0,75.

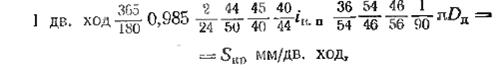

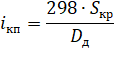

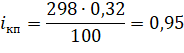

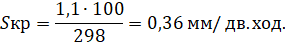

За один двойной ход долбяк должен снять слой металла, соответствующий величине круговой подачи Sкр, а один двойной ход долбяк совершает за один оборот вала IV, отсюда уравнение кинематического баланса цепи круговых подач.

где iк. п — передаточное отношение коробки подач:

Dд — диаметр долбяка.

Расчетные перемещения конечных звеньев.

1 дв. ход. > Sкр /рD оборотов заготовки.

Радиальная подача станка 5140 происходит следующим образом. После нажатия кнопки «Пуск» заготовка ускоренно перемещается к инструменту до момента контакта с жестким упором. Тем самым дается команда на перемещение штока цилиндра Ц1 радиального врезания, который перемещает клиновую ползушку 4 со скоростью, установленной дросселем (Sрад=0,025−0,1 мм/дв. ход). К ползушке 4 через ролик 5 и упор постоянно поджат гидроцилиндром Ц2 стол.

Радиальное врезание будет происходить до тех пор, пока упор не нажмет на путевой выключатель конца врезания; при этом дается команда на переключение двойных ходов и подачи, а также на включение счетчика оборотов. Дальнейшая работа полуавтомата происходит по выбранному циклу работы — однопроходному или многопроходному, что зависит от величины модуля нарезаемого колеса. При однопроходном цикле счетчик сработает после полного оборота заготовки и даст команду на отключение станка.

Для работы при многопроходных циклах нужно установить необходимое число упоров глубины врезания на барабане управления; циклов будет столько, сколько установлено упоров на этом барабане. После закрепления заготовки и пуска станка работа будет происходить так же, как при однопроходном цикле. После одного оборота стола переключится подача. Очередное врезание будет происходить до нажима следующего упора, закрепленного на барабане, на соответствующий путевой переключатель — он даст команду на включение счетчика и отключение радиальной подачи. Счетчик отсчитывает еще один оборот стола, вновь произойдет врезание и т. д. Следовательно, при однопроходном цикле стол сделает один полный оборот (и еще часть оборота на врезание); при двух-проходном цикле — два полных оборота, при трехпроходном — три полных оборота.

Счетчик отсчета полного оборота стола (рис. 7) включается после окончания врезания инструмента. При этом отключается толкающий электромагнит 3 и собачка 6 подводится к храповому диску 1. За один оборот приводного кулачка (на рис. 7 не показан) рычаг 5 через собачку 6 повернет храповой диск 1 на 1/140 оборота. После двух оборотов диска 1, что соответствует одному обороту заготовки, фиксатор 8, западая в паз диска 7, даст команду электромагниту 3 на отключение счетчика и продолжение цикла. Собачка 2 служит для фиксации диска 1. За два оборота диска 1 диск 7 сделает один оборот, отсчет этого оборота осуществляется фиксатором 8 и путевым переключателем 9. Собачка 4 служит для отключения счетчика при быстром вращении стола.

Рисунок 7 — Счетчик отсчета оборотов.

Вспомогательные движения полуавтомата 5140. Быстрое вращение стола (см. рис. 5) для проверки заготовки на биение происходит от электродвигателя М2 (N = 0,8 кВт, n=1350 мин-1), через ременную передачу, зубчатую и червячную пары z = 38−56, z=1−190.

Отвод долбяка зубодолбежного станка 5140 при вспомогательном ходе осуществляется от эксцентрика на валу IV через систему рычагов. Шнек для отвода стружки из зоны резания имеет привод от отдельного электродвигателя.

Нарезание винтового зуба на станке 5140 осуществляется с помощью сменного копира 1 с винтовыми направляющими, который закрепляется на штосселе долбяка 2. Шаг винтовой направляющей копира должен быть равен шагу винтовой линии зуба долбяка. У долбяка винтовые зубья имеют направление, обратное направлению зубьев заготовки. Копир 1 сообщает долбяку дополнительное вращение.

Гидропривод станке 5140 осуществляет зажим заготовки, подъем штосселя, подвод стола, радиальное врезание и переключение подвижных блоков коробки круговых подач.

Настроим станок для нарезания шестерни с числом зубьев z=35, модулем m=3, шириной b=24. Число зубьев долбяка 30.

Исходные данные:

Число зубьев колеса Zк=35.

Модуль колеса m=3.

Длина зуба нарезаемого колеса В=24.

Число зубьев долбяка Zд=30.

Диаметр долбяка Dд=100 мм по ГОСТ 9323–79.

Скорость резания Vрез=30 м/мин Круговая подача Sкруг=0,32 мм/дв. ход Радиальная подача Sрад=0,08 мм/дв. ход Число рабочих ходов-1.

1. Кинематическая цепь главного движения:

Определяем длину хода долбяка:

L = b + с.

b =32мм — ширина заготовки с=3мм — перебег долбяка в обе стороны.

L=30+3=33 мм;

Определяем число двойных ходов долбяка в минуту:

дв. ход/мин;

по таблице принимаем 450 дв. ход/мин.

Действительная скорость резания составит:

Vд=2· L·n/1000=2·33·450/1000=29,7 м/с.

Согласно полученным данным на станке устанавливается рукоятка в положение, при котором долбяк получит 450 дв. ход/мин.

2. Кинематическая цепь движения деления и обкатки.

Подбор чисел зубьев гитары сменных колёс:

x=1; 2.

3. Кинематическая цепь круговой подачи:

Необходимое передаточное отношение коробки подач:

По станку принимается i=1,1.

Действительная величина круговой подачи: 0.

4. Кинематическая цепь радиальной подачи:

Величина радиальной подачи:

Sмин=Sрад· n.

Sмин=0,08· 450=36мм/мин Выбираем по шкале ближайшее значение Sмин=40мм/мин Действительная величина радиальной подачи:

Sрад=Sмин/n.

Sрад=40· 450=0,089мм/мин.

1. Металлорежущие станки. Колл. авторов под ред. проф. В. К. Тепинкичиева. М., «Машиностроение», 1973, 472с.