Автоматизация автоклава.

Автоматизация автоклава

В нашей стране кроме силикатного кирпича автоклавной обработке наиболее широко подвергают изделия из ячеистых бетонов. Выпускают также изделия и конструкции из тяжелых автоклавных бетонов. Главное достоинство автоклавной технологии — возможность замены цемента более дешевыми местными вяжущими использования разнообразных сырьевых материалов в том числе побочных продуктов промышленности. Второй… Читать ещё >

Автоматизация автоклава. Автоматизация автоклава (реферат, курсовая, диплом, контрольная)

Автоматизация автоклава

Автоклавная обработка-разновидность тепловлажностной обработки, применяемой для ускорения твердения бетонов. В отличие от пропаривания, твердение бетона в автоклавах происходит в среде насыщенного водяного пара до 200−2250 °С. С целью повышения температуры вместо насыщенного пара можно использовать перегретый пар и парогазовую смесь.

В нашей стране кроме силикатного кирпича автоклавной обработке наиболее широко подвергают изделия из ячеистых бетонов. Выпускают также изделия и конструкции из тяжелых автоклавных бетонов. Главное достоинство автоклавной технологии — возможность замены цемента более дешевыми местными вяжущими использования разнообразных сырьевых материалов в том числе побочных продуктов промышленности.

Результатом автоклавной обработки является не только ускорения твердения бетонов за счет повышения скорость гидратации вяжущих, но и, что особенно важно, образования новых соединений цементирующих веществ — гидросиликатов кальция и магния. Синтез этих соединений при повышенных значениях температуры и давления водяного пара идет в автоклавах из материалов, которые при обычных условиях не взаимодействуют друг с другом. Наиболее часто автоклавной обработке подвергают бетоны на известково — кремнеземистых вяжущих. Широко применяют также известково-шлаковые, известково-зольные и другие химическиактивные при автоклавной технологии материалы.

В соответствии со схемой можно выделить пять этапов автоклавной обработки — запаривания. Первый этап имеет место от начала начало впуска пара до установления в автоклаве температуры 100 °C. На этом этапе пар интенсивно отдает теплоту и эффективность его как теплоносителя повышается по мере увеличения давления, что обусловлено ростом его теплосодержания «энтальпии». Так как температура поверхности изделий в этот период ниже температуры водяного пара, теплообмен идет за счет конденсации водяных паров на поверхности изделии. Развитие максимального температурного перепада между средой и поверхностью изделии достигающего 30−50°С на этом этапе автоклавной обработки, может вызвать нежелательные деструктивные явления.

Второй этап начинается с момента подъема давления в автоклаве, т. е при t>100°С. При повышении давления теплообмен ускоряется и изделие прогревается по всему сечению. Третий этап — выдержка изделий при постоянных давлении и температуре. Через 30−60 мин выдержки выравнивается температура по сечению изделий. Длительность выдержки сокращается по мере увеличения давления.

Для так называемых пиковых режимов третий этап запаривания вообще может отсутствовать.

Четвертый этап автоклавной обработки начинается с момента снижения давления. В этот момент изделие имеет боле высокую температуру, чем среда, что вызывает парообразование в порах материале могут появиться трещины, и для их предотвращения важно снижать давление в автоклаве как можно медленнее.

Пятый этап — охлаждение изделий от 100 °C до нормальной температуры. Здесь также важно обеспечить скорость охлаждения в таких пределах, которые не вызвали бы микротрещинообразования.

Режимы автоклавной обработки зависят от вида исходных материалов, конструктивных особенностей изделий и факторов. Оптимальное давление при изотермическом выдерживании составляет 1,2−1,6 МПа при применении вяжущих на основе извести и портландцемента и 1,6−2 МПа при применении таких побочных продуктов промышленности, как нефелиновый шлам. Длит автоклавной обработки зависит от давление пара: чем оно выше короче продолжительность процесса. Увеличение длительности изотермической выдержки при низком давлении (?0,9МПа) позволяет повысить прочность изделий, при высоком давлении возможен обратный результат. Время предавтоклавной выдержки зависит от жесткости смесей: чем она выше, тем эта стадия процесса короче. Для резкого сокращения продолжительности охлаждения изделий применяют ступенчатый режим снижения давления пара в автоклаве. Продолжительность сброса давления на одну ступень, равную 0,1 МПа, устанавливают с учетом плотности и размера изделий. Перед каждым последующим снижением давления изделия выдерживают для уменьшения возникающих напряжений.

Для удаления из автоклавов воздуха, понижающего температуру запаривания на 5−7°С, в начальный период автоклавной обработки применяют продувку автоклава паром. В последнее время предложено температуру и давление в автоклаве повышать быстро, предварительной продувки (за0,5−2) до заданного максимального уровня путем подачи насыщенного пара в герметически закрытый автоклав. Уже через 3−4 ч изотермической выдержки наступает полное соответствие между температурой и давлением насыщенного пара. Предлагаемый способ наиболее эффективен при запаривании свежеизготовленных изделий без форм или в открытых формах. Быстрый подъем температуры и наличие избыточного давления в автоклаве увеличивают температурный напор, который способствует более быстрому прогреву изделий по всему сечению и нарастанию прочности бетона. Этот способ позволяет сократить цикл запаривания на 2−3 ч, повысить прочность и морозостойкость бетона, уменьшить на 15−20% водопоглощение.

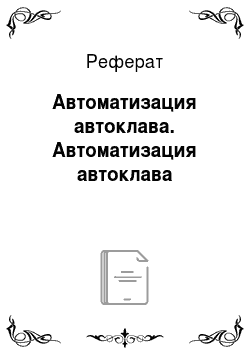

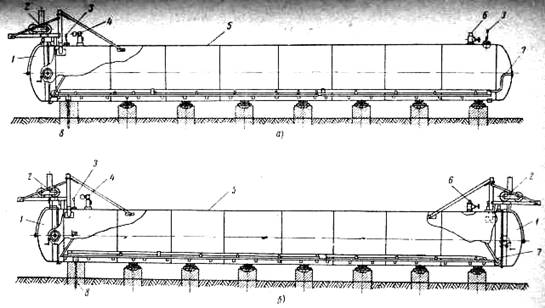

Автоклав (рис. 17.14) представляет собой цилиндрический горизонтальный сварной сосуд с открывающимися съемными крышками. Автоклавы выпускают размерами 2,6 и 3,6 м и длиной 2−30 м. корпус автоклава состоит из сваренных между собой стальных обечаек. Крышки герметично закрываются с помощью быстродействующих затворов байонетного типа (рис. 17.15).

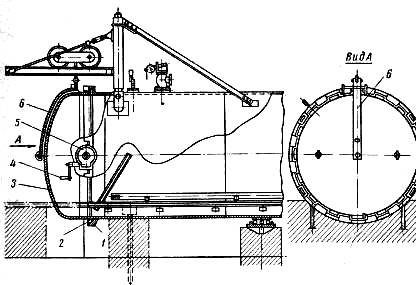

В зависимости от планировочного решения цеха применяют тупиковые или проходные автоклавы. Первые отличаются односторонней загрузкой и выгрузкой вагонеток с изделиями и оборудованы одной торцовой крышкой; вторые — двусторонней загрузкой и выгрузкой и двумя открывающимися торцовыми крышками. Внутри корпуса автоклава вдоль по длине расположены рельсы для запорочных вагонеток. Автоклавы оборудованы магистралями для впуска насыщенного пара, перепуска отработанного пара в другой автоклав, выпуска пара в атмосферу или в утилизатор для конденсатоотвода (рисунок- 3).Для снижения потер теплоты поверхность автоклавов и всех паропроводов покрывает теплоизоляцией. Для конденсации температурных деформаций, возникающих во время запаривания изделий в корпусе автоклава, автоклав монтирует на фундаментах опорах, из которых передняя неподвижная, остальныеподвижные (роликовые).

Рисунок — 1. Автоклав А-тупиковый; б — проходной;1-крышка, 2-механизм для подъёма и отпускания крышки, 3- манометры, 4 — предохранительный, 5- корпус, 6,7,8- паровыпускная, паровпускная и конденсационная магистрали.

Рисунок-2.

Автоклав байонетным затвором.

1-фланец;2-выступ на фланце;3- крышка;4- рукоятка редуктора;5 — редуктор;6- подвеска крышки;7- зубчатый сектор

Рисунок-3.Схема паропроводов автоклавов.

Паровпускная магистраль; 2- пароперепускная магистраль; 3 -паровыпускная магистраль; 4- конденсационная магистраль.

Автоматизация автоклава Автоматизированная система управления автоклавом АСУ АВ-02.

автоклавный тепловлажностный автоматизированный паропровод Автоматизированная система управления автоклавом АСУ АВ-02 предназначена для управления и контроля работы промышленного автоклава периодического действия в автоматическом и ручном режимах.

Система автоматизации автоклава включает в себя полный комплект технических средств и управляющую программу, обеспечивающие проведение технологического процесса тепловой обработки продуктов (стерилизацию) в автоматическом, ручном и смешанных режимах одним из следующих способов:

стерилизация в водной среде с противодавления воздухом;

стерилизация в среде водяного насыщенного пара;

стерилизация в паровой среде.

Система автоматизации автоклава имеет встроенные средства документирования параметров технологического процесса с выдачей твердой копии протокола.

Каналы регистрации температуры и давления сертифицированы как средства измерения.

АСУ АВ-02 позволяет оперативно изменять (добавление, удаление, редактирование) формулы стерилизации и корректировать параметры технологического процесса. АСУ АВ-02 имеет эффективную систему адаптации для работы с различным оборудованием.

АСУ АВ-02 может работать автономно или в составе диспетчерской сети сбора данных (SCADA), включающую группу аналогичных систем.

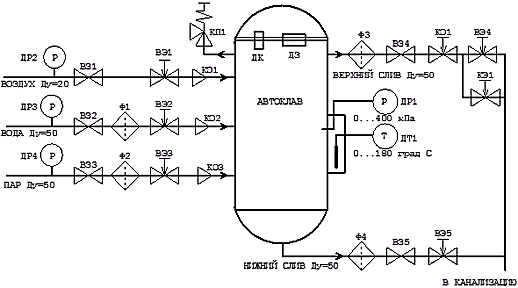

Выполнение технологического процесса стерилизации производится путем управления подачей в камеру автоклава пара, воды, сжатого воздуха (далее агентов), а также, вентилями нижнего и верхнего слива в соответствии с заданной программой системы автоматизации.

Типичный состав контролируемого оборудования при автоматизации автоклава показан на ниже приведенной схеме.

Исполнительными органами в трубопроводах подачи агентов и сливов служат вентили с электрическим приводом (ВЭ1…ВЭ5).

Для обеспечения возможности технического обслуживания автоклава, в трубопроводах подачи агентов установлены фильтры (Ф1…Ф4) и ручные запорные вентили (ВЗ1…ВЗ6).

Обратные клапаны (КО1…КО3) защищают автоклав от разгерметизации в процессе работы.

Дополнительную защиту автоклава обеспечивают предохранительный клапан (КП1), и клапан отсечки (КО). КП1 предотвращает увеличение давления в рабочей камере выше допустимого предела. Нормально закрытый КО установлен в трубопроводе верхнего слива, для его быстрого перекрытия при пропадании напряжения питания или в случае отказа автоматики.

Байпасный электрический клапан (КЭ1) установлен в трубопроводе верхнего слива с целью улучшения управляемости снижения давления.

Датчики давления (ДР1) и температуры (ДТ1) контролируют параметры среды в камере автоклава.

Датчики (ДР2…ДР4) обеспечивают контроль соответствия заданным допускам давления в трубопроводах агентов. Указанные датчики, предотвращают ошибочную работу системы автоматизации при нарушениях подачи агентов.

Вентиль н. слива не участвует в технологическом процессе стерилизации в водной среде с противодавлением сжатым воздухом. В системе автоматизации автоклавом адаптированной только на данный процесс вентиль н. слива может отсутствовать В этом случае канал управления указанным вентилем должен быть отключен.

Система автоматизации автоклава должна эксплуатироваться в сухом отапливаемом помещении (категория размещения 3.1 по ГОСТ 15 150–90), в следующих климатических условиях:

температура окружающей среды от +0 до +45 °С;

относительная влажность воздуха до 93% при температуре +25 °С;

воздействие влаги: прямое попадание воды и снега не допускается;

воздействие паров агрессивных веществ (кислот, щелочей и т. п.) — не допускается.

Система автоматизации автоклава допускает длительный непрерывный режим эксплуатации (время нахождения во включенном состоянии не ограничено).