Типы и конструкции водопроводных труб

Пластмассовые трубы изготовляют из полиэтилена высокой и низкой плотности и поливинилхлорида (винипласта) с условным проходным диаметром от 10 до 450 мм длиной 8, 10,12 м, а при диаметре 15…40 мм — длиной от 30 до 120 м, с гладкими концами, на рабочее давление от 0,4 до 1,0 МПа. Полиэтиленовые трубы соединяют сваркой (неразъемное соединение), накидной гайкой или на фланцах (разъемное соединение… Читать ещё >

Типы и конструкции водопроводных труб (реферат, курсовая, диплом, контрольная)

Трубы, применяемые для строительства напорных водоводов и сетей, должны иметь достаточную прочность для восприятия суммарного напряжения от действия внутреннего давления воды, грунта и транспортной нагрузки; высокую гидравлическую гладкость внутренней поверхности; водонепроницаемые стенки; большую долговечность; минимальную стоимость.

Этим требованиям в различной степени удовлетворяют выпускаемые в настоящее время стальные, чугунные, асбестоцементные, железобетонные, пластмассовые, стеклянные трубы.

Для напорных водоводов и сетей рекомендуется применять неметаллические, а также чугунные напорные водопроводные трубы. Стальные трубы разрешается применять в исключительных случаях при соответствующем обосновании и для переходов под железными и шоссейными дорогами, через водные преграды и овраги.

Стальные трубы изготовляют двух видов: стальные водогазопроводные с наружным диаметром от 10 до 160 мм и стальные электросварные с наружным диаметром от 70 до 1600 мм.

На заводах-изготовителях на трубы не наносят никакого антикоррозионного покрытия, поэтому изоляцию производят на трубозаготовительных базах строительных организаций или в полевых условиях. Тип изоляции принимают в зависимости от местных гидрологических условий и физико-химических свойств грунта и грунтовых вод.

К достоинствам стальных труб относятся высокое сопротивление динамическим нагрузкам и изгибающим усилиям; способность выдерживать большое внутреннее давление; меньший вес по сравнению с чугунными трубами; меньшее количество стыковых соединений, что упрощает монтаж трубопроводов.

К недостаткам стальных труб следует отнести то, что они в большей степени подвержены коррозии, чем чугунные трубы. Нанесение антикоррозионной изоляции на трубозаготовительных базах строительных организаций несколько усложняет производство работ по строительству трубопроводов и увеличивает стоимость транспортирования труб.

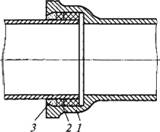

Рис. 8.2. Стыковое соединение раструбных чугунных труб:

1 — пеньковый смоляной канат; 2 — пеньковый белый канат; 3 — асбестоцементная смесь.

Чугунные трубы изготовляют раструбными напорными (рис. 8.2). Отливают их в песчаных формах методом центробежного и полунепрерывного литья.

Трубы выпускают с внутренним условным проходным диаметром от 60 до 1000 мм длиной 2…7 м. Трубы диаметром более 400 мм выпускаются длиной 10 м способом полунепрерывного литья. Антикоррозионные покрытия наносятся на внутреннюю и внешнюю поверхности труб на заводе-изготовителе.

При монтаже трубопровода из раструбных чугунных труб стыковое соединение заделывают пеньковой прядью (уплотнитель) и зачеканивают асбестоцементной смесью (замок). Стык, заделанной асбестоцементной смесью, обладает достаточной эластичностью, но он не является равнопрочным с телом трубы, т. е. стыковое соединение обеспечивает надежную герметичность при давлении 1,1…1,6 МПа, тогда как стенки труб рассчитаны на давление 2,6…4,0 МПа. В настоящее время используют конструкции равнопрочных стыковых соединений на резиновых уплотнителях.

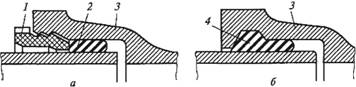

Рис. 8.3. Раструбное стыковое соединение труб:

а — с уплотнителем круглого сечения; б — с резиновой уплотнительной манжетой; 1 — винтовая запорная гайка; 2 — резиновый уплотнитель; 3 — раструб; 4 — резиновая манжета На рис. 8.3 приведены конструкции стыковых соединений для труб диаметром от 60 до 300 мм. В стыке с винтовой удерживающей муфтой (рис. 8.3, а) герметичность стыкового соединения достигается за счет радиального обжатия резинового уплотнителя в раструбной щели, образованной внутренней поверхностью раструба и наружной поверхностью гладкого конца трубы. Уплотнитель удерживается в раструбной щели винтовой муфтой, свободно ввинчиваемой в раструб. В стыке с уплотнительной манжетой (рис. 8.3, б) герметичность обеспечивается радиальным обжатием манжеты при введении гладкого конца трубы в раструб.

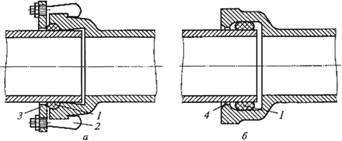

На рис. 8.4 показаны конструкции стыковых соединений, рекомендуемые для труб диаметром 400…900 мм. Во фланцевом стыке с накидными болтами (рис. 8.4, а) герметичность стыка достигается за счет осевого обжатия резинового уплотнителя в сферическом пазу раструба фланцем при подтягивании накидных болтов. В стыке с запорным зубом (рис. 8.4, б) герметичность стыка обеспечивается радиальным обжатием уплотнителя в раструбной щели и удерживанием его в щели запорным зубом.

Рис. 8.4. Раструбное стыковое соединение труб:

а — фланцевое с накидными болтами; б — с запорным зубом; 1 — резиновое кольцо; 2 — накидной болт; 3 — фланец; 4 — запорный зуб К достоинствам чугунных труб относятся: долговечность (антикоррозионная изоляция наносится на заводе), высокая механическая прочность, компенсация температурных деформации в стыковых соединениях. Недостатками следует считать хрупкость материала и плохую сопротивляемость динамическим и изгибающим нагрузкам, большую массу и большой расход металла на 1 м длины трубопровода по сравнению со стальными трубами, ограниченное допускаемое внутреннее давление, потерю прочности в солончаковых почвах.

Принимая во внимание свойства чугунных водопроводных труб, их не следует применять в районах со слабыми грунтами, горных выработках, сейсмических областях, для устройства дюкеров и переходов под автомобильными и железнодорожными дорогами.

Асбестоцементные трубы изготовляют из смеси, состоящей из 20…25% асбестового волокна и 80…75% портландцемента (по массе). Асбестоцементные трубы производят четырех марок — ВТ-3, ВТ-6, ВТ-9 и ВТ-12, рассчитанные соответственно на допускаемое рабочее гидравлическое давление 0,39; 0,69; 0,98 и 1,27 МПа. Трубы выпускают с условным проходным диаметром от 50 до 500 мм, длиной 3…4 м.

Асбестоцементные трубы марок ВТ-6 и ВТ-9 соединяют с помощью асбестоцементных муфт на резиновых уплотнительных кольцах, а трубы марок ВТ-9 и ВТ-12 — чугунными муфтами на резиновых кольцах. Концы труб обтачивают при изготовлении на заводе до размера, равного наружному диаметру гладкого конца чугунной трубы. Трубы поставляют заводами-изготовителями комплектно с муфтами и резиновыми кольцами.

К достоинствам асбестоцементных труб следует отнести высокую коррозионную стойкость, диэлектричность (не подвергаются разрушению блуждающими токами), малую массу (в 2…3 раза легче чугунных труб), коэффициент сопротивления движению воды меньше, чем в металлических трубах, в условиях эксплуатации сохраняется гладкая внутренняя поверхность.

Недостатками являются их плохая сопротивляемость динамическим и изгибающим нагрузкам, сложность монтажа и большая стоимость стыковых соединений.

Железобетонные трубы выпускают трех типов: с предварительно напряженной продольной и спиральной арматурой, изготовляемые методом центрифугирования; с предварительно напряженной арматурой, изготовляемые способом вибропрессования; с тонкостенным стальным цилиндром и предварительно напряженной арматурой. Все три типа труб изготовляют с условным проходным диаметром 500…1600 мм на рабочее давление 0,59…1,08 МПа, длиной 5 м, раструбными или с гладкими концами.

Соединяют раструбные трубы резиновыми уплотнительными кольцами с цементной заделкой замка. Трубы с гладкими концами соединяют железобетонными муфтами с уплотнительными резиновыми кольцами. Для соединения железобетонных труб с чугунными фасонными частями применяют специальные стальные вставки.

Достоинствами железобетонных труб являются долговечность, высокая коррозионная стойкость, способность сохранять в условиях эксплуатации постоянную пропускную способность, диэлектрические свойства.

Недостатки — относительно большая масса, большое количество стыковых соединений на 1 км трубопровода по сравнению со стальными трубами, разрушаются в солончаковых почвах.

Пластмассовые трубы изготовляют из полиэтилена высокой и низкой плотности и поливинилхлорида (винипласта) с условным проходным диаметром от 10 до 450 мм длиной 8, 10,12 м, а при диаметре 15…40 мм — длиной от 30 до 120 м, с гладкими концами, на рабочее давление от 0,4 до 1,0 МПа. Полиэтиленовые трубы соединяют сваркой (неразъемное соединение), накидной гайкой или на фланцах (разъемное соединение). Для монтажа трубопроводов применяют фасонные части из полиэтилена.

Достоинствами полиэтиленовых труб являются высокая коррозионная стойкость, малая масса, высокая гидравлическая гладкость стенок труб, простота механической обработки. Основные недостатки — большой коэффициент линейного расширения и малая сопротивляемость раздавливанию.