Синтез этилена из метана

Недостатком известных технологических схем являются большие энергозатраты, связанные с газоразделением, а также недостаточно высокий выход целевого продукта. Наиболее близкой по технической сущности к предлагаемому решению является установка производства этилена из природного газа, комбинированного с получением электроэнергии, которая состоит из реактора окислительной конденсации метана (ОКМ… Читать ещё >

Синтез этилена из метана (реферат, курсовая, диплом, контрольная)

СИНТЕЗ ЭТИЛЕНА ИЗ МЕТАНА

Сокращение добычи нефти в ближайшие годы и одновременное увеличение выработки моторного топлива (в перспективе) неизбежно приведет к уменьшению количества нефтяных фракций, используемых для нужд нефтехимической промышленности. Для компенсации сокращения традиционной сырьевой базы необходимо искать альтернативные виды сырья. Одним из таких источников является природный газ.

Получение этилена из метана может осуществляться тремя путями: через синтез-газ, через метанол и прямой димеризацией метана в этилен.

Превращение метана в этилен даже при очень высоких температурах ограничивается установлением термодинамического равновесия реакции. Значительные степени конверсии достигаются только при проведении реакции с участием окислителей. Использование окислителя, в свою очередь, затрудняет подбор катализатора для этой реакции, так как катализатор, эффективно активируя метан, должен одновременно слабо активировать кислород, чтобы предотвратить глубокое окисление метана.

Это обстоятельство не позволяет применять для данной реакции такие эффективные катализаторы активации углеводородов, как, например, металлы платиновой группы. Во избежание этой сложности, процесс проводят в две стадии: на первой — чистый метан димеризуют с использованием кислорода катализатора, а на второй — катализатор реокисляют кислородсодержащим газом. Разработаны двухстадийный периодический и одностадийный непрерывный способы окислительной димеризации метана. Окислительную димеризацию чистого метана проводят при температуре 973−1073К в присутствии катализаторов — твердых оксидов с нанесенными на них благородными металлами. Наиболее активным катализатором оказался диоксид тория. Степень конверсии метана составляет ~ 50% при селективности (по этилену) 8%.

Окислительную димеризацию метана по двухстадийной схеме с более высокой селективностью по этилену проводят в присутствии оксидных катализаторов, из которых наиболее активными являются оксидные марганцевые катализаторы: NaMnO4MgOSiO2 и Mn3O4SiO2 Выход углеводородов С2 на этих системах при 1073 К составляет 13−15%. Более высокий выход углеводородов С2 достигается при использовании в качестве окислителя гемиоксида азота и катализатора, содержащего 12,5% NaMnO4МgО: при 1073 К и соотношении СН4N2О1, выход этилена составляет ~ 12%. Способ реализован в опытно-промышленном масштабе и имеет хорошие перспективы для промышленного использования.

Известные установки получения этилена из метана, природного или попутного нефтяного газа (RU 336 932, 2008, RU 99 779, 2010), состоят, как правило, из системы запуска, системы подачи и дозирования реагентов, конвертора, теплообменников, систем сепарирования газов и управления. Конвертор содержит катализатор, в качестве активного компонента которого используют различные комбинации оксидов алюминия, кремния, переходных и редкоземельных элементов 4−6 периодов, в основном, четвертого и пятого периодов, преимущественно, Cu, Со, Ni, Fe, Cr, Mn, Ti, Zr, La, Се, Y, Sm, Pr, Gd, и металлов платиновой группы, преимущественно Pt, Rh, Ru, позволяющий при температуре не выше 450 °C конвертировать в метан углеродсодержащие соединения, присутствующие в попутных нефтяных и сырых природных газах.

Недостатком известных технологических схем являются большие энергозатраты, связанные с газоразделением, а также недостаточно высокий выход целевого продукта. Наиболее близкой по технической сущности к предлагаемому решению является установка производства этилена из природного газа, комбинированного с получением электроэнергии, которая состоит из реактора окислительной конденсации метана (ОКМ), закалочно-испарительный аппарата (генератора пара высокого давления), блока очистки от CO2 с помощью этаноламина, узла щелочной промывки, блока осушки и компримирования, в котором происходит охлаждение газа до минус 100 °C, энергоблока, блока выделения газообразных продуктов с помощью колонн низкотемпературной ректификации, блока выработки энергии и вспомогательного оборудования (теплообменников, компрессоров, холодильников, насосов и т. п.). В ходе работы установки, исходный поток природного газа направляется на стадию синтеза этилена по реакции окислительной конденсации метана, которую осуществляют в присутствии оксидных катализаторов при температуре от 700 °C до 950 °C. Далее из реакционной смеси выделяются этилен, остальная часть газового потока, включающего непрореагировавший метан и горючие продукты (водород и СО), направляется в блок выработки энергии (на энергоустановку), в котором осуществляется выработка электроэнергии и тепла. Энергия, выделяющаяся в процессе получения этилена по реакции окислительной конденсации метана утилизируется совместно с энергией, вырабатываемой энергоустановкой, которая питается природным газом и метаном, не прореагировавшим в реакторе синтеза этилена.

Недостатком указанной установки является необходимость наличия оборудования для выделения основной части метана, этилена и этана из газопродуктовой смеси, что удорожает процесс, а также использование чистого кислорода в качестве окислителя метана, что приводит к значительным дополнительным затратам на разделение воздуха, повышает взрывоопасность производства и требует наличия квалифицированных кадров для обслуживания установки разделения воздуха.

Задачей, решаемой авторами являлось создание более безопасной и более экономичной при эксплуатации установки.

Техническая задача состояла в разработке конструкции, позволяющей использовать в качестве окислителя метана воздух, а также создания более эффективной схемы разделения продуктов реакции и использования тепловых ресурсов. Технический результат достигался введением в установку, содержащую реактор окислительной конденсации метана, закалочно-испарительный аппарат, блок абсорбционной очистки от двуокиси углерода, блок осушки и компримирования, блок выделения углеводородов, включающего в себя ректификационные колонны выделения метана, этана и этилена, блок выработки энергии и вспомогательное оборудование сырьевого коллектора, связанного через теплообменник с реактором окислительной конденсации метана, а также блоком адсорбции, колонной деметанизации и колонной деэтанизации, дополнительно газодувки для подачи воздуха, связанной с реактором окислительной конденсации метана, включение после блока очистки от двуокиси углерода блока адсорбционной колонны очистки газовых смесей от воды и блока выделения метан-этан-этиленовой фракции, содержащий адсорберы на основе цеолитов.

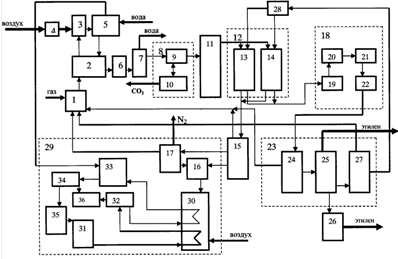

В общей схеме, введены следующие обозначения:

- 1 — сырьевой коллектор;

- 2 — сырьевой теплообменник;

- 3 — реактор окислительной конденсации метана (ОКМ);

- 4 — газодувка;

- 5 — закалочно-испарительный аппарат;

- 6 — холодильник;

- 7 — сепаратор;

- 8 — блок абсорбционной очистки от двуокиси углерода;

- 9 — абсорбционная колонна;

- 10 — десорбционная колонна;

- 11 — адсорбционная колонна для сушки газовой смеси;

- 12 — блок выделения метан-этан-этиленовой фракции;

- 13 — адсорбер с цеолитом;

- 14 — адсорбер с цеолитом;

- 15 — газодувка;

- 16 — топливный коллектор;

- 17 — блок очистки газовой смеси от азота;

- 18 — блок охлаждения и компремирования;

- 19 — холодильник;

- 20 — компрессор;

- 21 — холодильник;

- 22 — низкотемпературный конденсатор;

- 23 — блок выделения газообразных продуктов;

- 24 — ректификационная колонна деметанизации;

- 25 — ректификационная колонна выделения этилена;

- 26 — узел очистки от ацетилена;

- 27 — ректификационная колонна деэтанизации;

- 28 — нагреватель;

- 29 — блок выработки энергии;

- 30 — печь-парогенератор;

- 31 — насос;

- 32 — турбина высокого давления;

- 33 — коллектор пара среднего давления;

- 34 — паровая турбина среднего давления;

- 35 — конденсатор;

- 36 — электрогенератор.

Установка включает в себя следующие основные элементы:

- — реактор окислительной конденсации метана 3 с газодувкой 4;

- — закалочно-испарительный аппарат 5;

- — блок абсорбционной очистки от двуокиси углерода 8, состоящий из колонн абсорбции 9 и десорбции 10;

- — адсорбционную колонну (адсорбер) 11, где осуществляется освобождение газовой смеси от воды с применением твердых сорбентов, способных обратимо поглощать влагу из газов;

- — блок выделения метан-этан-этиленовой фракции 12 с помощью цеолитов;

- — блок осушки и компримирования;

- — блок выделения углеводородов, включающего в себя ректификационные колонны выделения метана, этана и этилена;

- — блок выработки энергии;

- — вспомогательное оборудование.

Реактор ОКМ 3 может быть устроен по принципу автотермического реактора, реактора с кипящим слоем катализатора или печи с реакционными трубами. Температура проведения реакции окислительной конденсации метана в реакторе поддерживается на уровне 700−900°С, причем избыточное тепло реакции используется для подогрева газосырьевой смеси.

Блок абсорбции 8 помимо абсорберционной 9 и десорбционной 10 колонн может дополнительно включать узел щелочной промывки.

Блок компримирования и охлаждения 18 включает в себя холодильники 19 и 21, компрессор 20, низкотемпературный конденсатор 22 и вспомогательное оборудование, блок выделения углеводородов 23 включает в себя ректификационную колонну деметанизации 24, ректификационную колонну выделения этилена 25, узел очистки этилена от ацетилена 26 (при необходимости), ректификационную колонну деэтанизации 27. В состав блока выработки энергии 29 входят печь-парогенератор 30, паровая турбина высокого давления 32, паровая турбина среднего давления 34, коллектор пара среднего давления 33, генератор тока 36 и вспомогательное оборудование. Наряду с вышеизложенными отличиями заявляемая установка может дополнительно включать блок очистки от азота газовых потоков 17. Предлагаемая технологическая схема позволяет:

- — использовать окружающий воздух в качестве источника кислорода в реакторе окислительной конденсации метана, что не требует функционирования установки разделения воздуха;

- — применять процесс адсорбции на цеолитах для выделения из газопродуктовой смеси этилен-этановой фракции с примесью метана, в результате чего получаемый на стадии десорбции газ не содержит значительных количеств компонентов, кипящих ниже этилена, что позволит снизить затраты на компримирование и низкотемпературную дистилляцию метан-этан-этиленвой фракции;

- — часть газа, прошедшего адсорбционную очистку от этилена и этана, утилизировать путем сжигания и генерации водяного пара, а полученный водяной пар использовать для производства электроэнергии совместно с паром, произведенным при утилизации тепла реакции окислительной конденсации метана, а оставшуюся часть газа, прошедшего адсорбционную отчистку от этилена и этана, направлять на процесс окислительной конденсации метана. Установка работает следующим образом. Природный газ поступает в сырьевой коллектор 1, где происходит его смешение с рециркулирующими в установке газами, содержащими более 40% об. метана или этана. Полученная смесь газов из коллектора 1 предварительно нагревается в сырьевом теплообменнике 2 и поступает в реактор окислительной конденсации метана (ОКМ) 3, где в качестве окислителя используется атмосферный воздух, подаваемый в реактор при помощи газодувки 4. Продукты из реактора ОКМ 3 поступают в закалочно-испарительный аппарат 5, где происходит их быстрое охлаждение до температуры 350−400°С за счет испарения питательной воды и впрыска воды непосредственно в охлаждаемый газ.

Газопродуктовая смесь из закалочно-испарительного аппарата 5 далее последовательно охлаждается до температуры 15−80°С в сырьевом теплообменнике 2 и в холодильнике 6, после чего поступает в сепаратор 7, в котором отводится сконденсированная фаза, состоящая в основном из воды. Из сепаратора 7 газопродуктовая смесь поступает на блок абсорбционной очистки от двуокиси углерода 8. Основная часть двуокиси углерода поглощается водными растворами аминоспиртов в абсорбционной колонне 9 и выделяется из абсорбента на стадии десорбции в колонне 10. При этом газопродуктовая смесь подается в нижнюю часть колонны 9, а жидкий абсорбент в ее верхнюю часть. Насыщенный двуокисью углерода абсорбент с низа абсорбционной колонны 9 нагревается и поступает в десорбционную колонну 10, где происходит его регенерация. Регенерированный абсорбент с низа колонны 10 охлаждается и поступает в колонну абсорбции 9, а выделенная двуокись углерода отводится с верха колонны 10. Доочистка газопродуктовой смеси от двуокиси углерода может осуществляться щелочной промывкой. После абсорбционной отчистки от двуокиси углерода газопродуктовая смесь направляется на осушку в адсорбер 11, где осуществляется поглощение воды с применением твердых сорбентов, способных обратимо поглощать влагу из газов.

Желательна установка двух адсорберов 11 для их попеременной работы и обеспечения оперативной замены или регенерации адсорбента без остановки производства.

Далее газопродуктовая смесь, осушенная до точки росы ниже -30°С, поступает в блок выделения метан-этан-этиленовой фракции 12, где происходит циклический адсорбционно-десорбционный процесс. В качестве адсорбента могут использоваться цеолиты типа А. Сырье поступает в один из адсорберов 13 или 14, который в данный момент работает на стадии адсорбции. При прохождении газопродуктовой смеси через слой адсорбента из нее сорбируются этилен, этан, пропан, пропилен и частично метан, а прошедший через слой адсорбента газовый продукт, содержащий основное количество непрореагировавшего метана, азота, водорода и окиси углерода, подается с помощью газодувки 15 в сырьевой коллектор 1 и коллектор топливного газа 16, а также может направляться на установку выделения азота 17. Стадия десорбции в адсорбере проходит в мягких условиях с постепенным повышением температуры и подачи продувочного газа, чтобы предотвратить полимеризацию олефинов, связанную с наличием в цеолитах кислых активных центров на основе Al2O3. Адсорбированные компоненты выделяются на стадии десорбции и отправляются в блок компримирования и охлаждения 18. Метан-этан-этиленовая фракция, выделяющаяся на стадии десорбции в аппаратах 13 или 14 при помощи повышения температуры и продувки горячим газом, охлаждается в холодильнике 19 и поступает на компримирование в компрессор 20, где происходит сжатие до давления 2,5−4,0 МПа. Компримирование сопровождается повышением температуры газа и требует его промежуточного или последующего охлаждения. Количество ступеней сжатия определяется конечным давлением. После компрессора 20 метан-этан-этиленовая фракция последовательно охлаждается в холодильнике 21 и низкотемпературном конденсаторе 22, где применяются хладагенты с температурой -20−60°С.

Сконденсированная метан-этан-этиленовая фракция затем направляются в блок выделения газообразных продуктов 23, где поступает в ректификационную колонну деметанизации 24, где сверху выделяется метан в газообразном виде и направляется в сырьевой коллектор 1. В конденсаторе колонны используется хладагент с температурой -100−160°С.

С низа колонны деметанизации 24 выводится этан-этиленовая фракция (28), направляющаяся в ректификационную колонну выделения этилена 25. Дистиллятом колонны 25 является этилен с чистотой не менее 98% об., который выводится с установки. В конденсаторе колонны 25 используется хладагент с температурой -20−60°С.

При необходимости этилен может направляться на установку селективной очистки от ацетилена 26. Селективная очистка может осуществляться методами химической, адсорбционной или абсорбционной обработки. Содержание ацетилена и других примесей в товарном этилене после селективной очистки 26 должно быть снижено до 0,001−0,002% об. Кубовый продукт колонны выделения этилена 25, в основном состоящий из этана и продувочного газа, направляется в колонну деэтанизации 27.

В кубе колонны деэтанизации 27 выделяется продувочный газ, который повторно используется в адсорбционном блоке выделения метан-этан-этиленовой фракции на стадиях регенерации адсорбента: нагрева, десорбции и охлаждения. Перед подачей продувочного газа в аппараты 13 или 14 повышается его температура в нагревателе 28. В качестве продувочного газа могут использоваться пропан, бутаны, пентаны или более высококипящие углеводороды. Верхний продукт колонны деэтанизации 27, состоящий преимущественно из этана, подается в коллектор сырьевого газа 1 для дальнейшей его конверсии в реакторе ОКМ 3. Для предотвращения накопления азота в сырьевом коллекторе 1, увеличения степени рециркуляции метана и соответствующего повышения конверсии природного газа в этилен могут применяться установки извлечения азота 17. Сырьем установок является газ, прошедший адсорбционную очистку в блоке 12 на адсорберах 13 или 14. Стадия извлечения азота может осуществляться методами криогенного разделения, адсорбции и/или разделения на мембранах. Поток газа после полного или частичного извлечения из него азота подается в сырьевой коллектор 1 для последующей конверсии в реакторе ОКМ. Выделенный поток азота за счет остаточного содержания в нем метана, окиси углерода и водорода с теплотворной способность более 4 МДж/м. куб. направляется в энергетический узел 29, поступая в топливный коллектор 16. Выделенный поток азота с теплотворной способностью менее 4 МДж/м. куб. утилизируется на факельных установках (на схеме не показано). Топливный газ из коллектора 16 подается в печь-парогенератор 30, где в качестве окислителя топлива используется атмосферный воздух. В парогенераторе 30 происходит испарение воды, подающейся насосом 31, и перегрев водяных паров. метан этилен адсорбер Перегретый водяной пар с температурой не более 560 °C и давлением более 5 МПа подается на паровую турбину высокого давления 32, где происходит расширение пара до давления менее 5 МПа. Отработанный пар из турбины высокого давления 32 направляется в печь-парогенератор 30 для повторного перегрева до температуры не более 560 °C. Перегретый водяной пар среднего давления направляется в коллектор пара среднего давления 33, где смешивается с паром, произведенным при охлаждении газопродуктовой смеси в закалочно-испарительном аппарате 5.

Пар из коллектора 33 с давлением менее 5 МПа направляется в паровую турбину среднего давления 34, где происходит расширение пара до давления менее 1 МПа. Отработанный водяной пар из турбины 34 далее конденсируется в конденсаторе 35 и направляется на вход насоса 31.

Работа, совершенная при расширении пара в турбинах 32 и 34, используется для привода генератора 35, в котором вырабатывается электроэнергия. Проведенные испытания показали, что при использовании заявляемой установки удается снизить себестоимость получаемого этилена на 3−5% и существенно повысить безопасность процесса.

Этилен — важное сырье для получения полистирола и полиэтилена. Современные промышленные методы получения этилена основаны на парофазном крекинге легких фракций нефти. Перспективной альтернативой указанному методу может стать производство этилена из метана. В отличие от нефти, природный газ, основным структурным компонентом которого является СН4, рассматривается как возобновляемый источник сырья. В данном случае реакция проходит при температуре 500−9000 градусов в присутствии О2 и оксидов марганца или кадмия. Полученные газы разделяются с помощью абсорбции, глубоким охлаждением, а также ректификацией под давлением.