Рудные (металлические) полезные ископаемые

В последние годы произошло резкое снижение производства железорудной продукции практически на всех горнодобывающих предприятиях, во всех экономических районах России. На основании анализа, выполненного АООТ «Рудпром» и Союзом промышленников, можно сделать вывод, что к 1997 г. в значительной степени были утрачены основные источники собственных средств: амортизация и прибыль. Из-за низкой… Читать ещё >

Рудные (металлические) полезные ископаемые (реферат, курсовая, диплом, контрольная)

Вопрос 1. Минерально-сырьевая база железа в РФ

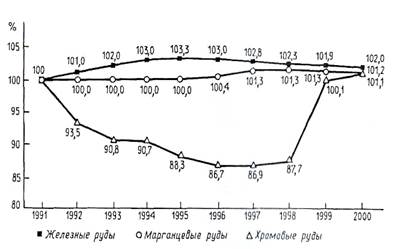

Россия по количеству разведанных запасов железных руд занимает первое место в мире. Они сосредоточены в 193 месторождениях, 18 из которых относятся к крупным и очень крупным (запасы более 1 млрд. т в каждом). Балансовые запасы железных руд России в 1999 г. увеличились по сравнению с 1991 г. на 2,1% (рис.1) и составили 101,1 млрд. т, в том числе с разведанными запасами (кат. А + В + С1) — 57 млрд. т, оцененными (кат. С2) — 44 млрд. т. В структуре запасов преобладают (88%) бедные и средние по качеству руды с содержанием железа от 16 до 40%; доля богатых руд, не требующих обогащения, с содержанием 60% железа составляет 12% (7,1 млрд. т).

В эксплуатации находятся 53 железорудных месторождения с балансовыми запасами 27,6 млрд. т. Разведанность эксплуатируемых месторождений России в целом удовлетворительная, доля запасов кат. А + В в сумме запасов, А + В + С1 составляет 25%. Однако степень освоения разведанных запасов относительно низкая, в разработку вовлечено только 20% всех учтенных запасов.

Основная часть запасов (87%) сосредоточена в 35 крупных месторождениях, из них 16 разрабатываются (10 — открытым, 6 — подземным способами), а 19 составляют государственный резерв.

С применением открытого способа добывается около 93% железной руды. В основном это железистые кварциты и бедные магнетитовые руды с содержанием железа от 12 до 40%, а также титаномагнетитовые руды с содержанием железа около 16%. Богатые руды с содержанием железа более 50% в разрабатываемых месторождениях составляют только 0,6% в общих запасах.

минеральный ресурс месторождение россия Месторождения железных руд обводнены, добычные работы открытым способом ведутся в среднем на глубине 250 м, подземным — до 900 м. Следует заметить, что в основных железодобывающих странах мира (Бразилия, Австралия) содержание железа в рудах в недрах свыше 60% (с выходом их по поверхность).

Резерв, состоящий из 19 разведанных железорудных объектов, представлен в основном глубокозалегающими месторождениями КМА и месторождениями, находящимися в неосвоенных районах Восточной Сибири.

В настоящее время действуют 26 горнорудных предприятий (самостоятельных или входящих в состав металлургических комбинатов и горнопромышленных объединений) по добыче и подготовке к плавке, обогащению и окускованию железных руд.

Рис. 1. Динамика разведанных запасов черных металлов в 1991 — 2000 гг.

В последние годы произошло резкое снижение производства железорудной продукции практически на всех горнодобывающих предприятиях, во всех экономических районах России. На основании анализа, выполненного АООТ «Рудпром» и Союзом промышленников, можно сделать вывод, что к 1997 г. в значительной степени были утрачены основные источники собственных средств: амортизация и прибыль. Из-за низкой эффективности и длительности сроков окупаемости капитальных вложений при существующем налоговом и финансовом режимах железорудная подотрасль не представляет интереса для сторонних инвесторов. При этом следует учитывать, что структура сырьевой базы железорудной промышленности России, как указывалось выше, представляется весьма сложной по типам и масштабам месторождений, степени концентрации запасов в регионах, условиям добычи руд, их обогатимости, удаленности от потребителей и другим факторам. В перспективе погашаемые запасы будут характеризоваться дальнейшим ухудшением их структуры и качества.

Для России уже стало привычным, что отечественная металлургия — как черная, так и цветная — является второй статьей экспортных доходов после ТЭКа. В 1998;1999 гг. мировой стальной рынок находился на подъеме и цены были высокими. Правда, к этому времени нашей стране фактически заблокировали жесткими квотами выход на дорогие рынки Соединенных Штатов и Европейского союза. Однако конъюнктура сохранялась благоприятной, так как еще оставался емкий рынок Юго-Восточной Азии, куда стальные комбинаты переориентировали поставки своей продукции. Однако сейчас конъюнктура мировых рынков на черные металлы складывается не в пользу российских производителей. Цены падают, а с ними снижается и рентабельность металлургического производства. А ведь более половины черных металлов идет на экспорт.

Как встречает такую ситуацию российская металлургия? Статистика неутешительна — активная часть основных производственных фондов изношена более чем на 60−70%. Мало того, что российские металлурги работают на устаревшем оборудовании, они крайне медленно его заменяют. По данным руководителя департамента металлургии Министерства промышленности, науки и технологий А. Степановой, выбытие основных производственных фондов в черной металлургии должно составлять 3,5% в год. На деле же российские комбинаты ежегодно избавляются только от 1% устаревшего и изношенного оборудования. И это при том, что средний возраст основных фондов оборудования во всей металлургии составляет 65 лет.

Одним из немногих предприятий России, на котором уже сегодня реализуют идею глобального технического перевооружения, является Новолипецкий меткомбинат. В 2000 г. на комбинате приступили к реализации собственной программы технического перевооружения, которая требует 1,1 млрд. дол. инвестиции и рассчитана на 5 лет. На ее реализацию уже в 2000 г. было затрачено 120 млн. дол. Это единственный в России комбинат, на котором за последние восемь лет проведена реконструкция коксового производства.

Еще одна цель программы — снижение себестоимости выпускаемой продукции, в частности уменьшение энергетических затрат, так как металлургия — одна из самых энергоемких отраслей. Пуск в марте 2001 г. на НЛМК уже второго турбогенератора позволил довести выработку собственной электроэнергии до 40% к потребности.

Отсюда, сохранение позиций на мировом рынке напрямую зависит от того, смогут ли металлурги снизить себестоимость своей продукции при одновременном повышении ее качества.

Крупные ГОКи, составляющие основу железорудной промышленности России (Лебединский, Михайловский и Стойленский по железистым кварцитам, Качканарский, Костомукшский, Ковдорский), обеспечены запасами на 25−35 лет и более. Достаточно обеспечены запасами подземные рудники Сибири и КМА. Вместе с тем ряд железорудных предприятий являются неблагополучными по сырьевой базе. На Оленегорском ГОКе основной карьер — Оленегорский — обеспечен запасами всего на 15 лет, Кировогорский — на 20 лет. Через 12−13 лет будут полностью отработаны богатые руды в карьерах Михайловского и Стойленского ГОКов КМА. На Среднем Урале основные шахты рудопроявлений Богословского, Высокогорского, Гороблагодатского обеспечены запасами на 20−25 лет и т. п.

Важной проблемой является развитие скважинной технологии добычи природно богатых руд, особенно в районе Курской магнитной аномалии.

Сложные инженерно-геологические и гидрогеологические условия месторождений богатых руд в этом районе, значительная глубина их залегания (400−1200 м) требуют огромных затрат на строительство рудников для подземной добычи.

Но они могут успешно отрабатываться с применением скважинной технологии добычи. Для эффективной разработки месторождений способом СГД требовалось создание специальных технологий и технических средств. В настоящее время эта задача отчасти решена. По предложению ВИМСа в 1988 г. были начаты опытно-методические работы по добыче богатых железных руд способом СГД на Шемраевском месторождении (Приказ Мингео СССР № 200 от 21.04.88 г.).

Опыт применения этой технологии на Шемраевском участке в Белгородской области показал возможность эффективной добычи богатых руд с глубины 600−800 м с производительностью 40−50 т/ч. При этом в полученном продукте содержание железа превышает 66−68%, а кремнезема — менее 1%. (При шахтном способе добычи богатых руд КМА содержание железа находится на уровне 60−61%, а кремнезема — 4−6%).

Анализ выполненных в 1988;1990 гг. работ подтвердил высокую эффективность этого способа. К сожалению, в связи с перестройкой народного хозяйства работы были прекращены. Для продолжения прерванных исследований по наиболее экономичным процессам при СГД и демонстрации технологии возможным инвесторам предлагается создание постоянно действующего полигона при предприятии «ГеотехноВИМС». Это необходимо, поскольку, несмотря на явные преимущества, технология скважинной гидродобычи твердых полезных ископаемых с повторной их разработкой не всегда воспринимается положительно из-за отсутствия формализованных методов решения задач, необходимой подготовки из-за инерции в преодолении устаревших стереотипов инженерного и экономического мышления. Разведанные запасы и ресурсы богатых руд КМА могут обеспечить в перспективе получение 50 млн. т суперконцентратов, что позволит снизить себестоимость и существенно улучшить качество продукции.

Строительство рудников с применением скважинной технологии добычи возможно также на Коршуновском (с глубины 700−1500 м) и Молдованском месторождениях (с глубины 400−800 м) в Иркутской области с получением 65% -ного концентрата соответственно 6 и 5 млн. т.

Требует дополнительной проработки вопрос о целесообразности строительства рудника для скважинной технологии добычи на месторождениях Курганской области на Южном Урале, где выявлены значительные (1,5−2 млрд. т) ресурсы железных руд. Строительство здесь такого рудника с годовой производительностью 10 млн. т суперконцентрата позволит избавиться от завоза на Южный Урал железорудных концентратов из Казахстана.

Несмотря на сравнительно удовлетворительное состояние железорудной базы России, имеется следующий ряд очевидных проблем. К примеру, из 25 комплексных железорудных месторождений только на 4-х налажено извлечение попутных компонентов: на Ковдорском — апатита, Гусевогорском и Первоуральском — ванадия и на Волковском — ванадия и меди. На многих предприятиях Урала и Сибири в разрабатываемых рудах содержится целый комплекс попутных компонентов (титан, ванадий, медь, кобальт, никель, фосфор и др.), которые, несмотря на уже апробированные технологии их извлечения, безвозвратно теряются в отвалах производства.

В настоящее время для предприятий черной металлургии, в первую очередь для горнодобывающих комплексов КМА и Урала, приобрела особую остроту проблема охраны окружающей среды. На КМА действующие карьеры, размеры которых в плане достигают 2−5 км2 при глубине 200−250 м, способствуют образованию обширных депрессионных воронок, нарушающих режим бассейнов рек в регионе и снижающих уровень подземных вод. Особую тревогу вызывают металлургические заводы с доменным производством, являющиеся источником загрязнения как атмосферы (сернистые газы), так и гидро — и литосферы (токсичные огарки).

Несколько сведений о положении дел в мире. В недрах 126 стран общие запасы железных руд на начало 1995 г. оценивались в 353,2 млрд. т, в том числе подтвержденные 200 млрд. т. Главную роль среди геолого-промышленных типов играют метаморфогенные магнетит-гематитовые месторождения в формациях железистых кварцитов (таконитов и джеспилитов), на долю которых приходится 72,5% подтвержденных запасов и 76% добычи. Первое место по запасам занимают Северная и Южная Америка (43,2%), второе — Азия (20,9%), третье — Африка (19,9%). Значительно меньшими запасами обладают Австралия и Океания (8,7%) и Европа (7,7%).

Общая обеспеченность запасами основных продуцентов железных руд (по уровню текущей добычи) высокая и составляет для промышленно развитых и развивающихся стран более 100 лет, однако на долю богатых руд приходится лишь менее 20% разведанных запасов.