Подготовка мягких горных пород

Осушение осуществляется также путем создания цементных завес или из других химических (твердеющих) составов, нагнетаемых через вертикальные скважины на границе участка в зоне подпитки грунтовыми водами. Однако бурение скважин в рыхлых породах осложнено по причине «прихвата» бурового инструмента и завала ствола скважин. Поэтому для бурения применяют ряд мер, например, установку, так называемых… Читать ещё >

Подготовка мягких горных пород (реферат, курсовая, диплом, контрольная)

Массив рыхлых и мягких пород может разрабатываться экскаваторами или другими выемочными машинами. При этом усилие копания, развиваемые рабочими органами, машин, должны быть достаточными. Кроме этого породы этой группы могут быть смерзшимися или слежавшимися. Особенно это касается так называемых техногенных месторождений (отвалов). Поэтому их перед выемкой необходимо рыхлить механическим путем или взрывом. Обычно механическими лопатами с ковшом емкостью менее 1 м³ можно разрабатывать без предварительного рыхления слой мерзлой породы мощностью не более 0,2 — 0,3 м, а при ковше ёмкостью более 4 м3 — слой мощностью до 0.7 м.

В комплекс работ по подготовке мягких и рыхлых пород к выемке в зимнее время входит: предотвращение промерзания площадок и откосов, когда слой для выемки превышает допустимо возможную мощность для выемки; оттаивание пород путем электрообогрева, поверхностного пожога с помощью горячих газов, пара и.т.п.; рыхление посредством буровзрывных работ или механическими рыхлителями.

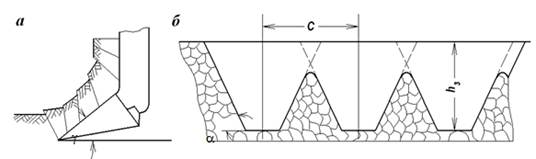

Для утепления площадок с целью предохранения пород от промерзания чаще всего используют предварительное рыхление с помощью бульдозерных рыхлителей на глубину до 1 м или экскаваторами на глубину до 2 метров. Иногда площадки накрывают стекловатой, шлаком опилками, покрывают слоем из замороженной водовоздушной пены или другим теплоизоляционным материалом. В последнее время теплоизоляционные материалы используются реже, так как теперь выпускается мощные бульдозерно-рыхлительные агрегаты на гусеничном и колесном ходах, как отечественного, так им импортного производства. В качестве рабочего органа используются одно и многозубые механические рыхлители (таб.1−3). Такие агрегаты способны рыхлить мерзлые грунты глубиной более одного метра и транспортировать породу до 100 — 150 м. Причем призма волочения достигает 20 и более м3. При движении рыхлителя порода разгружается в контуре трапециевидной прорези (рис. 1). Расстояние между прорезями зависит от плотности и трещиноватости пород. Чем мягче порода, чем меньше показатель трудности ее разборки, тем больше возможность заглубления рыхлителя и техническая скорость рыхления (таб. 4).

Требуемая кусковатость рыхления и производительность рыхлителя регулируются изменением глубины рыхления, угла рыхления, расстояния между смежными проходами и схемы движения рыхлителя.

Рыхление массива производится при параллельных смежных проходах на горизонтальной или наклонной (до 20 градусов) площадке. Проходы могут быть прямые, зубообразные и другие. На горизонтальной площадке рыхлитель движется по челноковой схеме. Длина рабочего участка составляет 100 — 300 м. На наклонной площадке рабочее движение осуществляется только под уклон, а вверх машина перемещается в холостую.

Рис. 2 — Схема механического рыхлителя породы: а — рабочий орган (зуб) разрыхлителя; б — параметры прорези

Производительность рыхлителя (м3/час.) при параллельных ходах может быть определена по формуле.

Qt = chk/ (1/v + t/l),.

где с — расстояние между смежными ходами рыхлителя, м; h — глубина рыхления, м; k — коэффициент использования рыхлителя (k = 0,7 — 0,8); v — техническая скорость рыхления м /час.; t — время переезда на следующую борозду, ч; l — длина параллельного хода, м.

Производительность рыхлителя в твердых породах достигает 1000 -1500 м3/ч при длине участка рыхления 100 — 300 м.

Рыхлители успешно используются при разработке тонких угольных пластов, при добыче фосфоритовых и апатитовых руд, для разрушения маломощных слоев сланцев, песчаников, полускальных известняков, а также так называемых техногенных месторождений (отвалов).

Колесные бульдозеры обладают примерно в три раза большей скоростью движения, чем гусеничные. Это сообщает им маневренность, возможность обслуживания нескольких объектов и производства различных работ в карьере. Вместе с тем увеличенное примерно в три раза (до 0,2−0,3 МПа) давление на грунт и сравнительно «меньший» коэффициент сцепления (0,55−0,65) предопределяют их применение на достаточно прочных грунтах. Одним из обстоятельств, определяющих выбор колесных бульдозеров, является повышенный износ шин. В итоге, маневренность и высокая скорость движения делают колесные бульдозеры особенно пригодными для работы по подборке породы возле экскаваторов, при работе на складах, планировке дорог. Для повышения срока службы шин колеса обвязывают мощными цепями.

В последнее время широко стали использоваться гидроударники (гидромолоты) в основном импортного производства, например фирмы Крупп или Раммер. Наши гидроударники менее надежны в работе. В последнее время импортным гидроударникам могут создать конкуренцию гидромолоты Воронежского экскаваторного завода. Гидромолоты, для разработки скальных и полускальных пород навешиваются на экскаваторы. В зависимости от энергии удара выбирается вес экскаватора.

Иногда подготовка мягких пород к выемке заключается в осушении массива.

Из специальных методов локального осушения применяется предварительное дренирование горизонтальными скважинами, пробуренными в основании уступа.

Локальное осушение возможно также посредством электрического поля. Для этого в осушаемом массиве создается напряжение, благодаря которому начинается движение катионов воды в электрическом поле.

Осушение осуществляется также путем создания цементных завес или из других химических (твердеющих) составов, нагнетаемых через вертикальные скважины на границе участка в зоне подпитки грунтовыми водами. Однако бурение скважин в рыхлых породах осложнено по причине «прихвата» бурового инструмента и завала ствола скважин. Поэтому для бурения применяют ряд мер, например, установку, так называемых кондукторов.

В климатических условиях с длительным периодом низких температур применяется оттаивание через вертикальные скважины различными теплоносителями, например паром.

При гидромониторной разработке мягких горных пород применяют предварительное водонасыщение массива через вертикальные скважины под давлением. Скважины располагают на расстоянии 3 — 4 м друг от друга в ряд.

Таблица 2 — Показатели рыхлимости горных пород.

Породы. | Показатель трудности разрушения породы. | Коэффициент крепости по Протодьяконову. | Техническая скорость рыхления, м/с. | Возможное заглубление зуба рыхлителя на базе бульдозера ДЭТ 250. |

Плотные с включениями валунов, каменный уголь, сцементированная щебнистая масса, разрушенные сланцы. | 0,5 — 2,2. | 1 -2. | 0,9 — 1,5. | 1,0 — 0,8. |

Мягкий известняк, сланцы, мергель, мел, опока, гипс, отвердевшие и мерзлые глины. Сильнотрещиноватые известняки, доломиты, песчаники и сланцы. | 2,2 — 4,5. | 2 — 3. | 0,8 — 1,2. | 0,8 — 0,6. |

Среднетрещиноватые известняки, доломиты, песчаники, мрамор, глинистые сланцы. | 4,5 — 7.0. | 3,6. | 0,4 -0,8. | 0,6 — 0,2. |

Мелкослоистые прочные известняки, железные рыды, прослойки очень прочных пород мощностью до 0,2 — 0,3 м. | 4,5- 7,0. | До 8. | 0,4 — 0,8. | 0,6 — 0,2. |

Малотрещиноватые прочные известняки, песчаники и более прочные породы. | > 7. | > 10 — 12. | ; | ; |