Исследование и анализ существующих конструкции клещевых захватов

С целью использования клещевых захватов в автоматизированном технологическом процессе для изготовления каменных изделий разработана конструкция, основанная на схеме клещевого захвата, приведенной на рисунке 5. Новая конструкция клещевого захвата (см. рисунок 5) отличается тем, что, во-первых, центральный шарнир захвата крепится к пневмоили гидроцилиндру и этим обеспечивается более высокая… Читать ещё >

Исследование и анализ существующих конструкции клещевых захватов (реферат, курсовая, диплом, контрольная)

К погрузочно-разгрузочным работам относится съем и сортировка камня, укладка его в штабеля, погрузочно-разгрузочные работы при транспортировке, уборка отходов, подавление и улавливание пыли, газа и др.

Комплексная механизация и автоматизация трудоемких погрузочно-разгрузочных работ — важнейшая задача производства; от ее решения, главным образом, зависит его эффективность. Так, только при погрузочно-разгрузочных работах на застроповке и отстроповке грузов в народном хозяйстве нашей страны занято тысячи людей. В настоящее время в промышленности при погрузке-выгрузке имеется многочисленные конструкции грузозахватных устройств и механизмов, которые можно разделить на несколько групп [1]:

- — грузозахватные устройства для штучных грузов;

- — специальные захваты для контейнеров;

- — грузозахватные устройства для сыпучих материалов;

- — захватные устройства погрузчиков для перегрузки пакетированных грузов.

Данная классификация охватывает многообразие существующих устройств, используемых с грузоподъемными механизмами общего назначения. клещевой камень горный Выбор типа грузозахватного устройства, его конструктивной схемы и прочностных характеристик определяют форма, масса, свойства грузов, а также условия его транспортирования и перегрузки.

Одно из ответственных требований, предъявляемых к грузозахватным устройствам, надежность удержания груза. Особенно это важно для захватов клещевого и эксцентрикового типа, которые удерживают груз за счет сил трения. Значение коэффициента трения, которые в большей мере зависят от состояния трущихся поверхностей, их рода и состояния окружающей среды колеблется в больших пределах, требуют, помимо расчетов, очень тщательных экспериментальных проверок.

Колебания коэффициента трения в зависимости от влажности и профиля или материала трущихся поверхностей в расчетах учитывается коэффициентом запаса, принимаемого в пределах от 1,3 до 1,5. Следовательно, вопрос создания высокопроизводительных, надежных грузозахватных устройств требует решения основных задач:

- — максимальной автоматизации застроповки и отстроповки грузов с минимальными затратами времени

- -обеспечение минимальной собственной массы грузозахватных устройств при их безусловном прочности;

- — простота их конструкции, безопасность и надежность в эксплуатации;

унификации узлов и элементов.

Прочность грузозахватных устройств и их элементов следует рассчитывать по редко возникающей комбинации нагрузок с учетом коэффициента динамики для наиболее неблагоприятных условий эксплуатации. Для погрузки каменных блоков используются, в основном, клещевые захваты. Рассмотрим существующие конструкции клещевых захватов. 2].

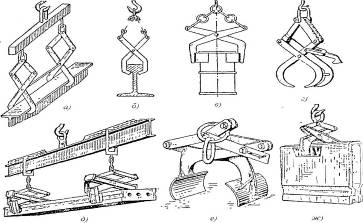

Клещевые захваты выполняются как рычажные системы в виде ножниц, рычаги которых имеют загнутые свободные концы, охватывающие груз или какой-либо выступающий элемент, для захвата длинномеров два захвата укрепляются на траверсе.

Другой тип клещевого захвата — фрикционно-зажимные захваты, также выполняются как рычажные системы. Рычаги такой системы несут на свободных концах шарнирно прикрепленные к ним колодки, которыми и зажимается поднимаемый груз, удерживаемый в захвате силой трения.

Захваты этого типа применяются для оперирования с грузами прямоугольной формы и гладкими боковыми поверхностями (ящики, блоки, болванки и др.). Зажимается груз как путем стягивания хвостовых плеч рычагов, выполненных в виде ножниц так и путем распора хвостовых плеч рычагов ввиду того, что в этом случае рычаги крепятся средними точками шарнирно к соединительному брусу, возможно изменение расстояния между рычагами, что обеспечивает удобное приспособление захвата к грузам различных габаритов.

Для обеспечения свободной посадки захвата на груз должны быть устройства, удерживающие захват в раскрытом положении. Для этой цели могут быть применены пружины, размыкающие захват или управляемые сцепляющие устройства между головкой захвата и соединительным брусом.

В обоих случаях требуется участие такелажника в управлении захватом: при применении пружины для предварительного прижатия колодок к поднимаемому грузу, а при применении сцепляющего устройства для его расцепления. 4].

При подъеме длинномерных грузов используются обычно два захвата, навешиваемые на траверсу. При оперировании с тяжелыми грузами вес захвата увеличивается, и манипулирование им вручную становится нецелесообразным.

Расчет фрикционных захватов производится аналогично расчету клещевых захватов. Реакция в шарнире фрикционного захвата и нагруженность его рычагов определяются аналогично этим величинам для клещевого захвата. Техническая характеристика некоторых типов фрикционно-зажимных захватов, применяемых в строительной промышленности Германии.

Рисунок 1 — Клещевые захваты адля сдвоенный на траверсе для балок; б — для рельсов; в — для бочек с торцевой закраиной; г — сдвоенный на траверсе для труб, валов и др. аналогичных деталей; д — захват для бетонных плит; е — захват с защелкой для стабилизации рычагов в открытом положении; ж — захват для бетонных балок С целью использования клещевых захватов для работы без участия такелажников были разработаны конструкции так называемых автоматических захватов с механическим устройством.

На рисунке 3 приведен [6] такой захват с унифицированным механизмом фиксации, используемый преимущественно для перегрузки массовых, железобетонный изделий определенных видов и габаритов (в пределах допуска на изделие).

Таблица 1 — Техническая характеристика фрикционно-зажимных захватов.

Грузоподъемность, т. | 2,00 (рисунок 2.8, а). | 1,00 (рисунок 2.8, а). | 1,50 (рисунок 2.8,6). | 2,25 (рисунок 2.8,6). | 1,00 (рисунок 2.8, в). | 2,50 (рисунок 2.8, г). |

Собственный вес, т. | 0,22. | 0,10. | 0,16. | 0,25. | 0,17. | 0,22−0,24. |

Ширина зева захвата, мм. | 190−290. | 580−600. | 20−750. | 1440−1500. | 500−600. | 1750−1850. |

Рисунок 2 — Автоматический захват а) б) а — захват со стягиваемой рычажной системой и пружиной для удержания захвата в раскрытом положении; б — захват с распорной рычажной системой и управляемым сцепляющим устройством для удержания захвата в раскрытом положении;

Рисунок 3 — Рисунок 2 — Фрикционно-зажимные захваты.

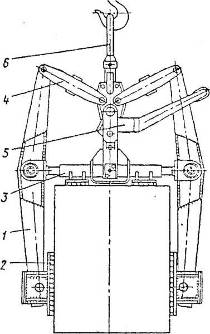

1 — основные рычаги; 2 — колодки; 3 — соединительный брус; 4 — распорные стержни; 5 — управляемое сцепляющее устройство; 6 — подвеска.

Основой захвата является прямоугольная рама 1, в которой по углам шарнирно укреплены изогнутые рычаги-крюки 2, свободными концами взаимодействующие с захватываемым грузом (поддерживают его или зажимают). Свободными концами рычаги-крюки 2 при помощи тяг 3 присоединены шарнирно к траверсе 4, навешиваемой на крюк крана, Траверса 4 связывается с рамой 1 телескопическими направляющими 5 и так называемым механизмом 6 фиксации. Последний состоит из двухподвижных, размещенный один внутри другого, коробообразных стоек с боковым вырезом, из которых наружная 7 прикреплена к раме 1, а внутренняя 8 — к траверсе 4. В наружной стойке 7 укреплен шарнирно-фасонный зубчатый кулачок 9, а во внутренней стойке 8 — упор 10.

Как видно из рассмотрения процесса работы этого автоматического захвата, его захватывающие и зажимающие элементы должны соответствовать размеру груза; при малых зазорах между захватывающими элементами посадка захвата на груз без участия такелажника усложняется и удлиняется во времени, что лишает захват его основных положительных особенностей.

Так как все автоматические захваты с механическими устройствами фиксации работают примерно по той же схеме, что и описанный выше, отличаясь лишь конструктивным устройством механизма фиксации, они не получили широкого распространения в промышленности.

Известен клещевой захват содержащий правый и левый рычаги, скрепленные по середине шарниром, к концам рычагов с помощью шарниров прикреплены тяговые рычаги, соединенные вместе центральным шарниром, за который крепится несущий канат. К шарнирам крепления тяговых рычагов шарнирно присоединены захватные стержни с пазами, в которые входят пальцы, установленные на свободных концах правого и левого рычагов, захватные губки крепятся на концах захватных стержней [7].

Захват работает следующим образом. С помощью каната 7 захват переносится в зону установки транспортируемого груза 12, толщина которого равна В. Захват вертикально опускается на груз 12, так чтобы он оказался между захватными губками 11, которые в этот момент раздвинуты. После чего подъемное устройство, например кран или тельфер, начинает поднимать канат 7 вверх. Рабочий в это время придерживает захват. Рычаги 1 и 2 вращаются вокруг шарнира 3, захватные стержни 8 начинают сближаться между собой, причем сближение происходит строго параллельно, так как шарниры 4 и пальцы 10, которые скользят в пазах 9, сближаются одинаково и равномерно, а их расположение определяет и положение захватных стержней 8. Также вместе с захватными стержнями 8 параллельно сближаются захватные губки 11. Они входят в контакт с поверхностью груза 12, расстояние между ними становится равно В. После чего дальнейшее сближение захватных губок 11 уже невозможно. Канат 7 продолжает двигаться вверх. Захват вместе с грузом 12 поднимается и отрывается от опорной поверхности. Захватные губки 11 всей своей поверхностью прижимаются к поверхности груза 12, чем обеспечивается надежный контакт за счет сил трения. Масса груза 12 тянет захват вниз и, обеспечивая поворот рычагов 1 и 2, создает достаточную силу прижима захватных губок 11, что гарантирует безопасное транспортирование груза 12 по воздуху в необходимую позицию.

Параллельное перемещение захватных губок позволяет сохранять параллельность поверхности губок и захватной поверхности груза в широком диапазоне толщины груза, практически на всю область хода губок, что несомненно расширяет технологические возможности захвата, позволяет транспортировать груз разной толщины и повышает надежность транспортировки.

Рисунок 4 — Клещевой захват для транспортировки блочных грузов разной толщины Вместе с тем клещевой захват закрепляется к гибкому органу — канату грузоподъемного устройства, уменьшается точность позиционирования, а также фиксация раскрытого положения захватных губок клещевого захвата осуществляется запорным устройством вручную, что для автоматизации технологического процесса не применимо. 7].

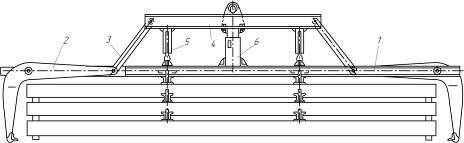

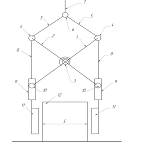

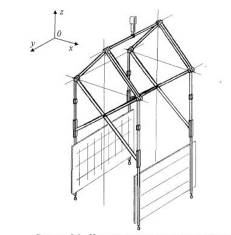

С целью использования клещевых захватов в автоматизированном технологическом процессе для изготовления каменных изделий разработана конструкция, основанная на схеме клещевого захвата, приведенной на рисунке 5. Новая конструкция клещевого захвата (см. рисунок 5) отличается тем, что, во-первых, центральный шарнир захвата крепится к пневмоили гидроцилиндру и этим обеспечивается более высокая точность позиционирования при погрузке и разгрузке каменных блоков. Во-вторых, на концах захватных стержней установлены тактильные колёса, обеспечивающие надежное раскрытие захватных губок. 8] В третьих, установление автоматического фиксатора положения захватных губок исключает участием такелажника в технологическом процессе, а также (в четвертых) установка к захватным губкам вращательную пару с электроприводом позволит кантовать (ориентировать) каменный блок, что, несомненно, расширяет технологические возможности захвата и дает возможность полной автоматизации подъемно-транспортных операций.

Рисунок 5 — Новая конструкция клещевого захвата К тому же пазы 9 на захватных стержнях 8, взаимодействующие с пальцами 10, установленные на свободных концах рычагов 1 и 2 (см. рисунок 5.5) заменены на ползуны (в виде поступательных пар) чем обеспечивается надежное перемещение концов тяговых рычагов относительно захватных стержней с наименьшим усилием.

Вывод

На основе теоретических и комплексных экспериментальных исследований производств изделий из крепких горных пород термомеханическим способом сформулирована актуальная экономическая и социальная проблема автоматизации указанного технологического процесса и показана невозможность ее решения простым переносом практики роботизации в области горной промышленности и смежных с ней отраслей, из-за сильных отличии и особенностей рассматриваемых ручных операций термической обработки. Изложены научно-обоснованные технические и технологические решения, внедрение которых вносит значительны вклад в повышение эффективности термомеханического способа обработки блочного камня из крепких горных пород, имеющей важное значение для горнодобывающей и строительной отраслей.

Список использованных источников

- 1. Белянин П. Н. Промышленные роботы и их применение. — М.:

- 2. Козырев Ю. Г., Шифрин Я. А. Современные промышленные роботы: Каталог. — М.: Машиностроение, 1984.

- 3. Спыну Г. А. Промышленные роботы. Конструирование и применение. — К.: Выща школа, 1991, — 311 с.

- 4. Современные промышленные роботы: Каталог. — М.: Машиностроение, 1984. — 150 с.

- 5. Белянин П. Н. Промышленные роботы США. Обзор зарубежного опыта. — М.: НИАТ, 1978. — 302 с.

- 6. Юревич Е. И., Аветиков Б. Г., Корытко О. Б. и др. Устройства промышленных роботов. Л.: Машиностроение, 1980.

- 7. Козырев Ю. Г. Промышленные роботы: Справочник. — 2-е изд. перераб. И доп. — М.: Машиностроение, 1988. — 392 с.

- 8. Алтынов Ш. Л. Теоретические основы расчета и применения манипуляционных систем для изготовления изделий из крепких горных пород термомеханическим способом Дисс. на соискание ученой степени доктора технических наук.: Алматы, 2009.