Гладкие калибры для контроля цилиндрических поверхностей

Исполнительным называется размер калибра, по которому изготавливается новый калибр. При определении исполнительного размера пользуются правилом: за «новый» номинальный размер принимают предел максимума материала с расположением поля допуска «в тело» калибра. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля… Читать ещё >

Гладкие калибры для контроля цилиндрических поверхностей (реферат, курсовая, диплом, контрольная)

" Гладкие калибры для контроля цилиндрических поверхностей"

Калибры — средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные. Нормальный калибр — однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого параметра. При использовании нормального калибра о годности детали судят по зазорам между контурами детали и калибра. Оценка зазора и, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

Предельные калибры обеспечивают контроль по наибольшему и наименьшему предельным значениям параметров. Предельные калибры применяют для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, в том числе - нормированных зависимыми допусками.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

Калибры для контроля гладких цилиндрических деталей нормированы следующими стандартами:

- · ГОСТ 2015;84 «Калибры гладкие нерегулируемые. Технические требования»;

- · ГОСТ 5939–51 «Калибры предельные гладкие для отверстия менее 1 мм. Допуски»;

- · ГОСТ 14 807–69 - ГОСТ 14 826–69 «Калибры-пробки гладкие диаметром от 1 до 360 мм. Конструкция и размеры»;

- · ГОСТ 18 358–93 - ГОСТ 18 369–93 «Калибры-скобы для диаметров от 1 до 360 мм. Конструкция и размеры»;

- · ГОСТ 24 852–81 «Калибры гладкие для размеров свыше 500 мм до 3150 мм. Допуски»;

- · ГОСТ 24 853–81 «Калибры гладкие для размеров до 500 мм. Допуски».

По конструкции калибры для контроля сопрягаемых поверхностей (гладких, шлицевых, резьбовых) делятся на пробки и скобы (вместо скоб могут применяться кольца или втулки). Для контроля отверстий используют калибры-пробки, для контроля валов - калибры-скобы.

По назначению калибры делятся на рабочие и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления. Такими калибрами пользуются рабочие и контролеры ОТК на предприятиях.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

- · проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

- · непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Для всех калибров устанавливают допуски на изготовление, а для проходного калибра, который при контроле детали изнашивается более интенсивно, дополнительно устанавливают границу износа.

Контрольные калибры предназначены для контроля рабочих калибров-скоб. В комплект контрольных калибров входят три калибра, выполненные в виде шайб:

- · контрольный проходной калибр (К-ПР);

- · контрольный непроходной калибр (К-НЕ);

- · калибр для контроля износа проходного калибра (К-И).

Необходимым условием конструирования калибров является соблюдение «принципа подобия», или принципа Тейлора. Согласно данному принципу проходной калибр должен быть прототипом сопрягаемой детали с длиной, равной длине соединения, и обеспечивать комплексный контроль (размера, формы и при необходимости расположения поверхностей детали). Непроходной калибр должен обеспечивать контроль собственно размеров детали, значит, должен иметь малую длину контактных поверхностей, чтобы контакт приближался к точечному.

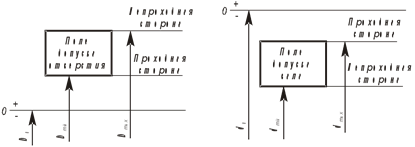

Для построения схем расположения полей допусков необходимы номинальные размеры калибров, которые соответствуют предельным размерам контролируемой калибром поверхности отверстия или вала.

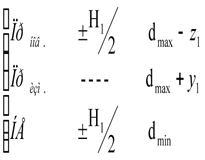

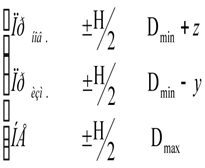

Рис. 1. Схема определения номинальных размеров проходных и непроходных калибров

измерительный номинальный деталь

Расположение полей допусков калибров по ГОСТ 24 853 зависит от номинального размера детали (до 180 мм и свыше 180 мм) и квалитета (6,7,8 и от 9 до 17).

Стандартом установлены следующие допуски на изготовление калибров:

- · Н — допуск на изготовление калибров для отверстия;

- · Нs - допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

- · Н1 - допуск на изготовление калибров для вала;

- · Нр - допуск на изготовление контрольного калибра для скобы.

Износ проходных калибров ограничивают значениями:

- · Y - допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

- · Y1 - допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Для всех проходных калибров поля допусков сдвинуты внутрь поля допуска детали на величину ^ Z для калибров-пробок и Z1 для калибров-скоб. Такое расположение поля допуска проходного калибра, подверженного износу, позволяет повысить его долговечность, хотя увеличивает риск выбракования годных деталей новым калибром.

Исполнительным называется размер калибра, по которому изготавливается новый калибр. При определении исполнительного размера пользуются правилом: за «новый» номинальный размер принимают предел максимума материала с расположением поля допуска «в тело» калибра. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля допуска, для калибров-скоб - наименьший размер с положительным отклонением. При подсчете исполнительных размеров калибров (размеры, проставляемые на чертеже) необходимо пользоваться следующими правилами округления:

- а) округление размеров рабочих калибров для изделий квалитетов IT15 - IT17 следует производить до целых микрометров;

- б) для изделий квалитетов IT6 - IT14 и всех контрольных калибров размеры следует округлять до значений, кратных 0,5 мкм, при этом допуск на калибры сохраняется;

- в) размеры, оканчивающиеся на 0,25 и 0,75 мкм, следует округлять до значений, кратных 0,5 мкм, в сторону уменьшения допуска изделия.

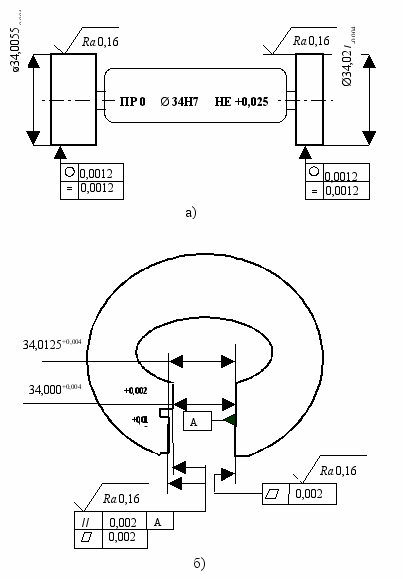

На эскизах рабочих калибров следует указывать:

- · исполнительные размеры;

- · допуски формы, а при необходимости и расположения калибров. Числовые значения допусков формы выбирают из ГОСТ 24 853 в зависимости от квалитета допусков изделий;

- · шероховатость поверхности. Числовое значение высотного параметра шероховатости следует согласовать с минимальным допуском макрогеометрии; оно не должно превышать регламентируемое ГОСТ 2015;

- · другие размеры, необходимые для изготовления;

- · твердость рабочих поверхностей в соответствии с требованиями ГОСТ 2015;

- · маркировку калибров.

При маркировке на поверхность калибра или его ручку (для калибра-пробки) наносят:

- · номинальный размер поверхности, для контроля которой предназначен калибр;

- · буквенное обозначение поля допуска контролируемой поверхности;

- · тип калибра (ПР, НЕ, К-ПР и т. д.);

- · числовые значения предельных отклонений (в миллиметрах) в соответствии с полем допуска контролируемой поверхности;

- · товарный знак завода-изготовителя.

Рис. 2 а) калибр-пробка для контроля отверстия; б) калибр-скоба для контроля вала

Условия массового и крупносерийного производства контролируются гладкими предельными калибрами. Калибры классифицируются по назначению:

- 1.рабочие калибры: Р-Пр (проходной рабочий), Р-НЕ (непроходной рабочий);

- 2. приемные калибры П-ПР (проходной приемный); П-НЕ (непроходной приемный).

- 3. контрольные калибры, применяются для контроля точности калибров К-Н, К-Пр, К-НЕ.

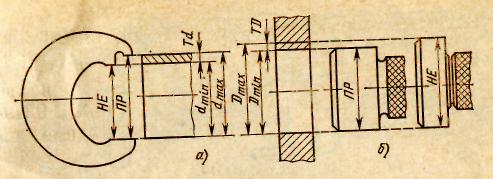

Правильно сконструированный калибр должен удовлетворять принципам Тейлора:

При контроле посадок проходной стороны калибра, изделие проверяют на сопрягаемость с контрольной деталью. Деталь считается годная, если проходная сторона сопрягается с ней, а непроходная не сопрягается с ней. Проходной калибр контролирует соблюдение для наружных размеров (для валов) Dmax наибольшего предельного размера. А для внутренних размеров (отверстий) наименьшего предельного размера dmin.

В соответствии с принципом Тейлора проходные отверстия пробки и кольца должны иметь полные формы и длины, равные длинам сопряжения. Непроходные калибры имеют неполную форму, т. е. вместо колец применяют скобы. Неполные пробки укороченной длины. На практике трудно соблюсти дополнительные принципы полностью, поэтому на практике применяют калибры одинаковой конструктивной формы проходные и непроходные стороны. Проходные калибры имеют увеличенную длину сопряжения.

Рис. 3. Формулировка Тейлора

Т.к. проходной калибр контролирует отклонение размера и формы проверяемой детали, то он должен иметь форму этой детали. Т.к. проходной калибр контролирует лишь отклонение размера, то он должен иметь точный контакт с проверяемой деталью. Т.к. непроходной калибр контролирует только лишь отклонение размера, то он должен иметь только точечный контакт с проверяемой деталью.

Данный принцип Тейлора не является универсальным. Калибры, как и всякая деталь машиностроения должна иметь допуск на неточности изготовления и на износ.

Поле допуска непроходного калибра для размеров выше 180 мм смещается внутрь поля допуска на величину: б, б1. Для отверстия:

Рис. 4. Для вала: Меры повышения долговечности калибра.

измерительный номинальный деталь

У калибра-пробки проходная сторона на сам калибр прямолинейностной оси составляет 0,04; 0,8

У калибра-скобы допуск плоскостности шероховатость составляет 0,04; 0,8.

Калибры изготовляются из сталей ШВГ, ШК, Y8, Y10. Для повышения долговечности калибра стали подвергаются термической обработке, классической закалке, лазерной закалке, где используются твердотельные лазеры неодинаковым стеклом, например, КВАНТ-15, КВАНТ-16, их выпускает Ульяновский радио ламповый завод. Твердость HRC=60−65 единиц.

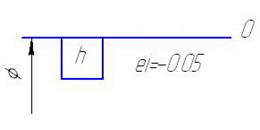

На рабочих чертежах выполняется простановка исполнительных размеров, используется принцип экономии металла. Его формулировка следующая:

Принцип экономии металла гласит, что весь допуск в форме предельного отклонения должен откладываться от соответствующего предельного размера в тело калибра. Поэтому исполнительный размер калибра-пробки рассматривается как основной вал и имеет только одно нижнее отрицательное отклонение.

Рис.5

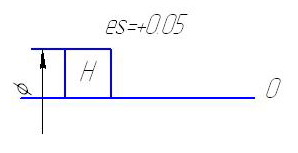

Исполнительный размер калибра-скобы рассматривается как отверстие и имеет только одно верхнее положительное отклонение.

Рис. 6

Все средства измерений делятся на несколько групп, т. е. на 3 группы Калибр-это есть измерительный инструмент.

1 группа — меры воспроизводящие заданные размеры длин и углов.2 группа — калибры воспроизводящие границы размеров. Калибры называются измерительными инструментами.3 группа — универсальные средства измерений действительных размеров.

К первым относятся плоскопараллельные концевые меры длины, брусковые штриховые длины и угловые меры.

Плоскопараллельные концевые меры длины (ГОСТ 9038—73) или плитки представляют собой стальные закаленные параллелепипеды, у которых две противоположные измерительные грани расположены на исключительно точном расстоянии и обработаны с наименьшими возможными шероховатостью, погрешностью формы и отклонением от параллельности. Измерительным, или рабочим, размером плиток является нх срединная длина, равная высоте перпендикуляра, опущенного из середины верхней измерительной плоскости на плоскость, к которой плитка притерта своей противоположной измерительной плоскостью. Выпускают наборы из 116, 87, 42 и менее плиток с разными измерительными размерами. Точность плиток определяется точностью изготовления (значением допуска) и точностью аттестации, т. е. предельной погрешностью определения действительных размеров плиток при аттестации.

Плитки подразделяют по точности изготовления на четыре класса (в порядке убывания точности 0, 1, 2 и 3); по точности аттестации на пять разрядов (в порядке убывания точности 1, 2, 3, 4 и 5). К наборам прилагают аттестаты, в которых указаны номинальные размеры плиток, отклонения от номинальных размеров, разряд набора и средства измерения, использованные при аттестации набора. Аттестация плиток по разрядам способствует повышению точности измерений. Плоскопараллельные концевые меры длины являются основным средством обеспечения единства мер в машинои приборостроении. Они служат для передачи линейного размера от эталона до изделий в производстве и обеспечивают хранение единицы длины на предприятиях. Применяются для градуировки измерительных приборов и инструментов, а также для точных измерений, разметочных работ, наладки станков и т. д.

Ко вторым относятся калибр-пробка, калибр-скоба.

К третьим относятся средства измерения наружных и внутренних диаметров. Наружные если малые диаметры контролируются с помощью рычажно-зубчатых индикаторов типа РЗИ с ценой деления 2 и 5 мкм, предел измерения от 1 до 3 мм. Контролируются оптическими электроконтактными приборами, например, для контроля цилиндрических малых размеров применяют оптические нутромеры с диаметром до 2 мм. Существуют ультраоптиметры, проекционные устройства.

Рис. 7. Калибр-скобы

Рис. 8. Калибр-пробки

Рис. 9. Специальные калибры

Рис. 10. Специальные калибры

Рис. 11. Скоба рычажная СР

Скобы рычажные предназначены для измерения линейных размеров прецизионных деталей как методом непосредственной оценки, так и методом сравнения с мерой, в точном приборостроении, машиностроении и других отраслях промышленности. Шкала отсчетного устройства может быть расположена от вертикального до горизонтального положения.