Материаловедение.

Материаловедение

При комнатной температуре 20 °C сталь имеет две структурные составляющие — цементит и перлит. При температуре точки 1 (727°С — эвтектоидная температура) перлит превращается в аустенит. В интервале температур от точки 1 до точки 2 сталь нагревается без фазовых превращений и имеет две составляющие — аустенит и цементит. В точке 2 цементит превращается в аустенит и сплав имеет только одну фазу… Читать ещё >

Материаловедение. Материаловедение (реферат, курсовая, диплом, контрольная)

1. Классификация чугунов по форме углерода, по структуре. Маркировка серых, ковких, высокопрочных чугунов

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве. В зависимости от состояния углерода в чугуне, различают:

Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида, и чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава, чугуны подразделяют на:

- 1) серые — пластинчатая или червеобразная форма графита;

- 2) высокопрочные — шаровидный графит;

- 3) ковкие — хлопьевидный графит. Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления при растяжении в 10 МПа. Серый чугун обозначают буквами «СЧ» (ГОСТ 1412−85), высокопрочный — «ВЧ» (ГОСТ 7293−85), ковкий — «КЧ» (ГОСТ 1215−85).

СЧ10 — серый чугун при растяжении 100 МПа;

ВЧ70 — высокопрочный чугун при растяжении 700 МПа;

КЧ35 — ковкий чугун с растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ — антифрикционный чугун:

С — серый, В — высокопрочный, К — ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585−79.

Углерод в чугуне может находиться в виде цементита, графита или одновременно в виде цементита и графита. Образование стабильной фазы — графита в чугуне может происходить в результате непосредственного выделения его из жидкого (твердого) раствора или вследствие распада предварительно образовавшегося цементита (при замедленном охлаждении расплавленного чугуна цементит может подвергнуться разложению Рез С —> Fe + ЗС с образованием феррита и графита). Процесс образования в чугуне (стали) графита называют графшпизацией.

Графит повышает износостойкость и антифрикционные свойства чугуна вследствие собственного смазочного действия и повышения прочности пленки смазочного материала. Чугуны с графитом, как мягкой и хрупкой составляющей, хорошо обрабатываются резанием (с образованием ломкой стружки) и обеспечивают более чистую поверхность, чем стали (кроме автоматных сталей).

Присутствие эвтектики в структуре чугунов обусловливает его использование исключительно в качестве литейного сплава. Высокие литейные свойства при небольшой стоимости обеспечили широкое применение чугунов в промышленности.

Механические свойства чугуна обусловлены, главным образом, количеством и структурными особенностями графитной составляющей. Влияние графитных включений на механические свойства чугуна можно оценить количественно (ГОСТ 3443—87). Чем меньше графитных включений, чем они мельче и больше степень их изолированности, тем выше прочность чугуна при одной и той же металлической основе. Наиболее высокую прочность обеспечивает шаровидная форма графитной составляющей, а для хлопьевидной составляющей характерны высокие пластические свойства. Чугун с пластинчатым графитом можно рассматривать как сталь, в который графит играет роль надрезов, ослабляющих металлическую основу.

Применяемые для отливок чугуны имеют в среднем состав: С — 2…4%, Si—1.5…4%, Mn—0,6…1.25%, P—0,l…l, 2%, S<0,06%.

Углерод определяет количество графита в чугуне: чем выше его содержание, тем больше образуется графита и тем ниже механические свойства. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) должно быть не меньше 2,4% С.

Кремний оказывает большое влияние на структуру и свойства чугунов. Чем больше содержание кремния, тем шире эвтектический интервал температур. Таким образом, кремний способствует процессу графитизации, действуя в том же направлении, что и замедление скорости охлаждения.

Сера и марганец являются вредными технологическими примесями, содержание которых в чугунах ограничивают. Сера ухудшает механические и литейные свойства. И сера, и марганец препятствуют графитизации.

Фосфор не влияет на графитизацию, а при повышенном (до 0,4…0,5°С) содержании повышает износостоикость чугунов, так как образуются твердые включения фосфидной эвтектики.

В зависимости от содержания углерода чугун называется доэвтектическим (2,14−4,3% углерода), эвтектическими (4,3%) или заэвтектическим (4,3−6,67%). Состав сплава влияет на структуру материала.

Классификацию чугунов проводят по виду и форме углеродосодержащей структурной составляющей, то есть по наличию и форме графита.

По виду структурной составляющей выделяют чугуны без графита — белые чугуны, в которых практически весь углерод находится в химически связанном состоянии в виде цементита. Промежуточное положение занимает половинчатый чугун, большая («0,8%) часть углерода которого находится в РезС. Структура половинчатого чугуна — перлит, ледебурит и пластинчатый графит.

Чугуны с графитом в зависимости от формы последнего разделяют на серые, ковкие и высокопрочные. Серыми называют чугуны, в структуре которых графит имеет пластинчатую форму. В ковких чугунах графит имеет хлопьевидную форму, в высокопрочных чугунах — шаровидную. К числу высокопрочных относят также чугуны с графитом вермикулярной (греч. — червячок) формы, которые по свойствам (ГОСТ 28 394—89) занимают промежуточное положение между чугунами с шаровидным и пластинчатым графитом.

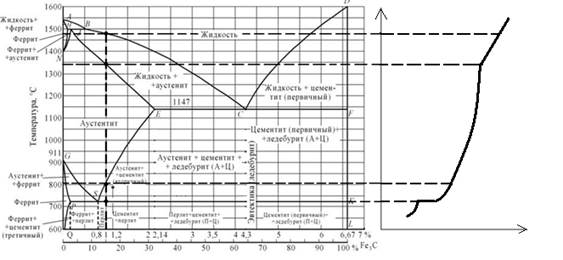

2. Начертите в масштабе диаграмму состояния сплава «железо-цементит». Пользуясь этой диаграммой, охарактеризуйте превращения, происходящие в заданном сплаве, содержащем углерода 1%, при медленном нагревании от 20 °C до расплавленного состояния. Постройте график кривых нагревания в координатах «время-температура». График следует построить с таким же масштабом температур, что и на диаграмме. График разместить справа от диаграммы.

Рисунок 2.1 — Диаграмма «железо-цементит».

Рассмотрим фазовые превращения при нагревании стали, содержащей углерода 1%.

При комнатной температуре 20 °C сталь имеет две структурные составляющие — цементит и перлит. При температуре точки 1 (727°С — эвтектоидная температура) перлит превращается в аустенит. В интервале температур от точки 1 до точки 2 сталь нагревается без фазовых превращений и имеет две составляющие — аустенит и цементит. В точке 2 цементит превращается в аустенит и сплав имеет только одну фазу (аустенит) и находится в твердом однофазном состоянии от точки 2 до точки 3. В точке 3 твердый раствор начинает превращаться в жидкий. В результате, в интервале температур от точки 3 до точки 4 сталь имеет двухфазное состояние: кристаллы аустенита и жидкий раствор переменного состава. В точке 4 кристаллы аустенита окончательно переходят в жидкое однофазное состояние.

3. Для рессоры выбрана сталь 65. Расшифруйте марку стали по химическому составу и применению. Назначьте операции термической обработки и определите, пользуясь диаграммой «железо-цементит», температуры нагрева для выбранных вами видов термообработки, при условии, что после термообработки твердость рессоры должна быть HRC 40−45. Какую структуру имела, указанная сталь до термообработки и какую будет иметь после нее? Выбор температур нагрева и сред для охлаждения под соответствующие операции необходимо кратко обосновать с учетом химического состава стали и заданных требований.

Таблица 3.1 — Характеристика стали 65.

Марка: | |

Заменитель: | 60, 70. |

Классификация: | Сталь конструкционная рессорно-пружинная. |

Применение: | рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, износостойкость; детали, работающие в условиях трения при наличии высоких статических и вибрационных нагрузок. |

Таблица 3.2 — Химический состав в % стали 65.

C. | Si. | Mn. | Ni. | S. | P. | Cr. | Cu. |

0.62 -0.7. | 0.17 -0.37. | 0.5 -0.8. | до 0.25. | до 0.035. | до 0.035. | до 0.25. | до 0.2. |

Высокие свойства (максимальные пределы упругости и выносливости) рессоры имеют при твердости HRC 40—45 (структура—троостит), которая достигается после закалки (с равномерным и полным мартенситным превращением по всему объему металла) и среднего отпуска.

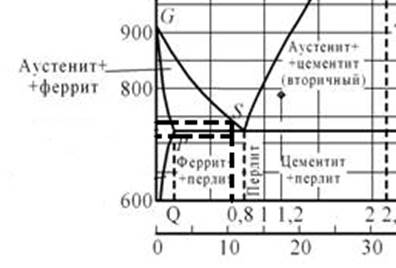

Рисунок 3.1 — Диаграмма состояния железо-цементит.

Выбираем сталь 65, содержащую 0,62 -0,70% С. Ее критические точки: Ас1=721 °С, Аc3=745 °С. Температура нагрева под закалку назначается из условия: Ас3 + (30. 50) = 775. 795 °C.

Закалкой называется нагрев стали до температур выше фазовых превращений, выдержка при этой температуре и быстрое охлаждение со скоростью больше критической.

Закалка стали 65 заключается в нагреве до температуры 775 — 795 °C, выдержке и охлаждении в воде. Охлаждение в воде обеспечивает скорость охлаждения выше критической. В результате закалки получаем структуру мартенсит. Мартенсит представляет собой пересыщенный твердый раствор углерода в б-железе.

После закалки сталь имеет высокую твердость и низкую пластичность.

Для снятия напряжений и стабилизации структуры после закалки изделия подвергают среднему отпуску при температуре 300−350 °С. Структура стали после среднего отпуска — троостит.

4. Выберите и обоснуйте марки сплавов для следующих деталей: зенкер и резьбовой калибр-пробка. Выбор марок обосновать соответственно требованиям, предъявляемым к данной детали. Выбранную марку расшифровать по принятой ГОСТ маркировке.

Зенкер. Зенкеры диаметром 10−20 мм, в том числе с износостойким покрытием, с цилиндрическим хвостовиком выполняются с повышенными требованиями к биению цилиндрических ленточек и шероховатости передних и задних поверхностей режущих зубьев. Поэтому используют цельные твердосплавные зенкеры. стоимость цельных твердосплавных зенкеров довольно высокая. Намного дешевле применение твердого сплава в виде напайных пластин стандартной формы, которые напаивают либо на ножи сборных инструментов, либо непосредственно на корпусы насадных или хвостовых зенкеров.

Сборные зенкеры с целью экономии инструментальных материалов оснащают ножами, закрепляемыми в корпусе из конструкционной стали или твердосплавных материалов.

Режущие ножи зенкеров изготавливают из быстрорежущей стали Р6М5 или с напайными пластинами из твердых сплавов марок ВК8, Т15К6 и др.

Выберем материал для пластинок из твердого сплава ВК6-М по ГОСТ 3882–74, твердость НRА 88,5. Зенкеры с пластинками из твердого сплава выдерживают большую скорость резания, осевую составляющую силы резания, больший крутящий момент, в отличие от зенкеров из быстрорежущих сталей, так как рабочая часть у таких зенкеров полностью выполняется из быстрорежущих сталей, а крепление к хвостовику осуществляется посредством сварки. В месте сварного шва возможны такие дефекты как: раковины, непровары, поджог, пережег металла и т. д., что является недопустимым, такие дефекты являются трудно предсказуемыми. Поэтому целесообразно весь корпус зенкера изготавливать из одного материала. Наличие твердосплавных пластинок позволяет изготавливать корпус зенкера из более дешевых конструкционных сталей (например, сталь 40Х, 40ХН, 45, 45Х и т. д.).

Вольфрамокобальтовые сплавы состоят из карбида вольфрама (карбид — химическое соединение металла с углеродом, обладающее весьма высокой твердостью) и кобальта, служащего связкой. Сплав обозначается двумя буквами — ВК и цифрой, показывающей содержание кобальта в процентах. Так, например, ВК8 означает вольфрамокобальтовый сплав с содержанием кобальта 8% и карбида вольфрама — 92%.

Резьбовой калибр-пробка. Резьбовой калибр-пробка непосредственно соприкасается с поверхностью деталей, поэтому он должен быть твердым и износоустойчивым. Инструмент должен сохранять точный профиль и размеры после термической обработки, поэтому сталь должна мало деформироваться при закалке. Кроме того, инструмент должен длительное время сохранять свои размеры, значит, в стали с течением времени не должно происходить естественного старения. Этим требованиям удовлетворяет сталь ХВГ, содержащая примерно по 1% углерода, хрома и марганца. Она мало деформируется при закалке и длительное время сохраняет свои размеры. После закалки и низкого отпуска получается твердость HRC 60—62.

Сталь ХВГ — инструментальная легированная сталь и содержит C 0.9 — 1.05%, Cr 0.9 — 1.2%, W 1.2 — 1.6%, Mn 0.8 — 1.1%.

5. Технология литья в кокиле

В общем объеме производства отливок из цветных металлов и сплавов на долю кокильного литья приходится около 40%. Это обусловлено такими преимуществами литья в кокиль, как повышенная размерная точность отливок, высокая производительность процесса, многократность использования литейных форм, возможность автоматизации процесса экономное использование производственных площадей, возможность комбинированного использования кокилей и сложных песчаных стержней, стабильность плотности и структуры отливок, высокие механические и эксплуатационные свойства.

При увеличении толщины стенки прочностные и пластические свойства отливок понижаются, но в меньшей степени, чем при литье в песчаную форму.

Недостатки литья в кокиль — высокие трудоемкость изготовления и стоимость металлической формы, повышенная склонность к возникновению внутренних напряжений в отливке вследствие затруднительной усадки и более узкого по сравнению с литьем в песчаную форму интервала оптимальных режимов, обеспечивающих получение качественной отливки.

Литье в кокиль широко используют при изготовлении фасонных отливок из алюминиевых, магниевых и цинковых сплавов; реже — при литье медных сплавов и редко используется при изготовлении отливок из тугоплавких сплавов.

Средняя толщина стенок кокильных отливок из алюминиевых сплавов составляет 3−7 мм. Характерная номенклатура кокильных отливок из алюминиевых сплавов: детали моторной группы (блок цилиндров, поршень, головка блока, картер); корпуса насосов, фильтров, выключателей; колеса автомобилей, вентиляторов; детали бытовых приборов.

Оптимальная толщина стенок кокильных отливок из магниевых сплавов составляет 5−10 мм. Литье в кокиль из магниевых сплавов ограничено используют при изготовлении тонкостенных отливок сложной конфигурации. Характерная номенклатура отливок: крышки (сальника, головки цилиндров, гидрораспределителя); картеры (коробок передач, сцепления); патрубки; опоры подшипников; корпуса (насосов, фильтров, подшипников); кронштейны, колеса вентиляторов и др.

Литье в кокиль медных сплавов чаще всего применяют при изготовлении отливок из кремнистой латуни типа ЛЦ16К4. Оптимальная толщина стенки отливок 8−12 мм. Характерная номенклатура: водная и паровая арматура втулки, шестерни, корпусные детали насосов, подшипники.

Конструкция металлических форм. При литье в кокиль определяющее значение имеют тепловые условия формирования структуры отливки, которые в широких пределах могут изменяться варьированием толщины стенки киля, а также составом и толщиной покрытия, наносимого на рабочую поверхность кокиля.

При толщине стенки кокиля дн равной или меньшей толщины стенки отливки дотл, определяющее значение внешний теплообмен между кокилем и окружающей среде; с увеличением толщины стенки кокиль роль внешнего теплообмена снижается и при дн > 3дотл внешние теплопотери пренебрежимо малы, а основное значение приобретает теплоаккумулирующая способность формы. Время затвердевания отливки и максимальная температура на рабочей поверхности кокиля уменьшается по мере увеличения объемного состояния массы кокиля и массы отливки до 4; дальнейшее увеличение этого показывает практически не оказывает влияние на время затвердевания отливки.

Толщину стенки кокиля можно рассчитать, используя соотношение:

дн = (3 В / 2Кр) * Х1 * (Кн + (1 + Кн / Т3 — Т2н) + rt / c1) (5.1).

где В — коэффициент, учитывающий склонность кокиля к короблению и окислению (В = 1,25 / 2,00); Х1 — половина толщины стенки отливки; Кр — коэффициент, учитывающий сложность конфигурации отливки; Кр = 2Х1 / Rnp; Rnp — приведенная толщина стенки отливки; Кн — коэффициент, учитывающий интенсивность теплообмена между отливкой и формой; Т3 и Т2н — температуры соответственно металла в момент заливки и начальная кокиля; r1 и с1 — удельные соответственно теплота затвердевания теплоемкость материала отливки.

При изготовлении отливок из алюминиевых сплавов используют также практические рекомендации; для отливок с толщиной стенки до 5 мм толщина стенок кокиля составляет 20−40 мм (большее значение относится к сплавам с хорошей жидкотекучестью), для отливок с толщиной 5−20 мм — соответственно 40−80 мм.

Высокая стоимость изготовления кокилей вынуждает особое внимание уделять оценке эксплуатационной стоимости и соответствующему выбору материалов для рабочих элементов кокиля. Пригодность материала для кокилей оценивают по различным параметрам. Для хрупких металлов этим параметром является временное сопротивление:

zх = (уy*л)/бЕ, (5.2).

где ув — временное сопротивление; л — теплопроводность; б — коэффициент линейного расширения; Е — модуль упругости.

Для пластичных материалов пригодность материала оценивают по относительному удлинению:

zх = (дy * л) / бЕ, (5.3).

где д — относительное удлинение.

Стойкость кокилей возрастает с увеличением параметров Zх и Zн. Наиболее высокой стойкостью обладают кокили с литой поверхностью.

Многообразие номенклатуры литых деталей определяет разнообразие конструкций кокилей. В таблице 1 приведена классификация кокилей по их применению.

чугун сталь кокиль.

Таблица 5.1- Классификация кокилей по их применению

Классификационный признак. | Тип кокиля. | Изготовление отливки. |

Плоскость разъема. | Вытряхной (неразъемный). | Массивные простой конфигурации, cложные, требующие нескольких плоскостей разъема и изготавливаемые в песчаных стернях. |

С одним горизонтальным разъемом. | Небольшой высоты. | |

С несколькими горизонтальными разъемами. | Сложной конфигурации, с выступами на внешней поверхности при значительной высоте. | |

С криволинейным разъемом. | Сложной конфигурации. | |

С «книжным» разъемом. | Имеющие форму тел вращения. | |

С вертикальными разъемами. | Сложной конфигурации, требующие применения нескольких отъемных частей. | |

С вертикальным и горизонтальным разъемами. | Сложной конфигурации. | |

Подготовка рабочей поверхности к заливке. | Без покрытия. | Простые массивные при мелкосерийном производстве. |

С тонкослойным периодически наносимым покрытием. | Основной номенклатуры. | |

С постоянным теплозащитным покрытием (плазменным, анодированным). | Из сплавов с высокой температурой плавления. | |

с разовым облицовочным покрытием. | Из сплавов, склонных к большой усадке и трещинообразованию при массовом производстве. | |

Применяемые стержни. | С металлическими стержнями. | Простой конфигурации с внутренними полостями. |

С песчаными стержнями. | Тонкостенные с внутренними полостями сложной конфигурации. |

Кокили различают также по способу их изготовления (литьем, сваркой, обработкой резанием), по числу одновременно получаемых в их отливок (одно — и многоместные), способу регулирования температуры, степени универсальности конструкции (составные, из нормализованных элементов, специальные).

Среди специальных кокилей перспективы охлаждаемые, а также кокили из спеченных и композиционных материалов. Принудительное охлаждение стержня и боковых вставок позволяет устранить пористость в зоне стержня и повысить темп работы кокиля. Однако требуемый тепловой режим кокиля можно стабилизировать только при автоматическом регулировании процесса охлаждения, что усложняет конструкцию кокиля и его обслуживание.

Для регулирования охлаждения кокиля могут быть использованы специальные устройства — тепловые трубки, в которых используется испарительное охлаждение с замкнутым циклом обращения хладагента.

Кокили из спеченных порошковых материалов обеспечивают повышение газопроницаемости форм, дифференцированный (за счет армирования) отвод тепла от отливки и повышенную термостойкость.

При проектировании кокилей необходимо правильно выбрать зазоры и подвижных частях, а также между знаками песочных стержней и соответствующими отверстиями в кокиле.

При конструировании кокилей необходимо предусмотреть вентиляцию литейной формы, особенно при наличии развитых поверхностей, выемок и глухих полостей. Для этого на плоскости разъема кокиля делают вентиляционные каналы, а на развитых поверхностях и в глухих полостях устанавливают вентиляционные пробки. Реже для этой цели устанавливают фильтры из спеченных порошковых материалов. Эффективным средством вентиляции формы является нанесение мелкопрофильных узоров и сеток на рабочую поверхность; при этом, помимо вентиляции формы, можно сформировать требуемый фронт потока металла на данной поверхности и устроить затвердевание наружной корочки отливки.

Тепловой режим работы кокиля зависит от вида сплава, массы и сложности конфигурации отливок. Рабочие температуры кокилей находятся в интервале 100−470 °С. Для тонкостенных отливок кокили нагревают сильнее, чем для массивных и толстостенных.

Составы кокильных покрытий. Покрытия, наносимые на рабочие поверхности кокиля, позволяют регулировать интенсивность теплообмена между отливкой и кокилем, защищают поверхность кокиля от химического взаимодействия с жидким металлом и обеспечивают литейной формы за счет их газопроницаемости.

В состав покрытия исходят огнеупорные наполнители связующие, активизаторы и вода. В качестве наполнителей используют мел, окись цинка, асбест, тальк, двуокись титана, шамот, графит. Все наполнители предварительно размалывают и просеивают через сито с ячейками размером не более 0,3−1,0 мм². Асбест предварительно прокаливают при температуре 1000−1100°С и просеивают через сито с ячейками 2−3 мм2 Для магниевых сплавов применяют наполнители более грубого помола, чем алюминиевых.

В качестве связующего чаще всего используют жидкое стекло, в качестве активизатора — борную кислоту.

При приготовлении покрытия наполнители замешивают в подогретую до 70−80 °С воду; борную кислоту вводят в виде отдельно приготовленного раствора, а жидкое стекло — после охлаждения суспензии до комнатной температуры.

Важнейшей характеристикой покрытия является теплопроводность. Она зависит от теплопроводности наполнителя, пористости покрытия и состава газообразных продуктов, находящихся в порах. Увеличение пористости на 33% снижает теплопроводность на 45%, а замена азота в порошковом пространстве на водород приводит к росту теплопроводности почти на порядок. Теплопроводность покрытия равна 0,12−0,54 Вт/(м * °С); теплопроводность анодной пленки на кокиль из сплава АЛ9 — 0,5 Вт/(м * °С).

Способность покрытия выдерживать термохимические воздействия при литье оценивают параметром:

zн = (ув * (1 — Р)) / бЕ8 (5.4).

где р — коэффициент Пуассона; б — коэффициент линейного расширения; Е — модуль упругости; 8 — разность температур заливаемого металла и покрытия Из (4) следует, что стойкость покрытия повышается при уменьшении б, увеличении ув и снижении температуры заливки металла. Значения µ и Е изменяются в менее широких пределах и их роль менее значительна.

Покрытия наносят на рабочие поверхности кокиля (литники, прибыли) кистью или с помощью пульверизатора. При нанесении покрытия кистью температура кокиля не должна превышать 130 °C. Окрашивание из пульверизатора осуществляют на расстоянии 350−500 мм от окрашиваемой поверхности при давлении сжатого воздуха 0,25−0,35 МПа; температура кокиля не должна превышать 200 °C.

Толщина (мм) наносимого покрытия на поверхность литниковой системы составляет 0,5−1,0, на поверхность прибылей — 2,0−3,0; на рабочую поверхность кокиля — 0,1−0,3.

Покрытия на основе окиси цинка при нанесении ложатся тонким ровным слоем и обеспечивают низкую шероховатость поверхности отливки. Поверхность с большой шероховатостью покрывают мелом и тальком; еще более грубую поверхность — асбестом (обеспечивает хорошую заполняемость формы). Вентилируемость кокиля улучшается при использовании покрытий с более грубым смолом составляющих.

Особенности технологии литья в кокиль цветных сплавов. При литье в кокиль алюминиевых сплавов вследствие повышенной скорости затвердевания газоусадочная пористость подавляется, что способствует получению плотных отливок. Положительно сказывается повышенная скорость затвердевания на дисперсность структурных составляющих и фазовом составе сплавов: измельчается эвтектика, уменьшаются размеры и улучшается форма железосодержащих фаз. Однако кокиль хуже заполняется сплавом, чем песчаная форма, поэтому необходима повышенная температура металла при заливке. Улучшению заполняемости способствует также повышение температуры кокиля и применение покрытий с высокими теплоизолирующими свойствами. Большое значение имеют условия теплообмена между отливкой и кокилем для алюминиевых сплавов с широким температурным интервалом затвердеванием.

Высокопрочные алюминиевые сплавы склонны к образованию горячих трещин, поэтому при изготовлении отливок на этих сплавов рекомендуется податливые песчаные или оболочковые стержни вместо металлических или применять комбинированные литейные формы: нижнюю — металлическую, верхнюю — облицованную или полностью песчаную. Вследствие повышенной склонности к окислению и малой плотности необходимо проводить фильтрацию алюминиевых сплавов при заливке в кокиль. Чаще всего для этого используют сетки из стеклоткани или из перфорированной металлической ленты.

Для магниевых сплавов из-за их повышенной склонности к окислению, большой усадки и низкого теплосодержания предусматривают специальные средства защиты от окисления, повышенного перегрева металла перед заливкой, а также усиленное питание затвердевающей отливки из массивных прибылей и ускоренные подрыв стержней и раскрытие формы по сравнению с литьем в кокиль алюминиевых сплавов.

Для предотвращения возгорания жидкого металла полость кокиля припудривают серым цветом, иногда им достаточно присыпать кромки кокиля у литниковой чаши и выпора. Заливочный инструмент перед использованием промывают в расплавленном флюсе.

При конструировании кокилей необходимо учесть, что линейная усадка отливок на магниевых сплавах составляет, %: для мелких отливок (до 100 мм) 1,0−1,3; для средних отливок (100−400мм) 0,8−1,2%; для крупных (400−1000 мм) 0,6−1,1.

Отливки из медных сплавов склонны к образованию трещин, что затрудняет их изготовление в кокилях. Медные сплавы имеют низкую жидкотекучесть. Из медных сплавов наибольшую жидкотекучесть имеют кремнистые бронзы, наиболее низкую — марганцевые. Для свинцовых бронз характерна ликвация компонентов, поэтому при изготовлении отливок из этих сплавов рекомендуют применять водоохлаждаемые кокили.

Температура заливки оловянных бронз 1080−1200°С; латуней 950−1100°С.