Проектирование бетоносмесительного цеха

Дозировочное отделение, оборудованное аппаратурой для дозирования заполнителей, цемента и жидкостей, расположено под расходными бункерами, емкость которых принимается на 2 часа работы завода. Для подачи отдозированных сухих компонентов бетона в соответствующий бетоносмеситель применяется узел перегрузки с перекидным клапаном на два направления. Вода из дозаторов поступает в смесители самотеком… Читать ещё >

Проектирование бетоносмесительного цеха (реферат, курсовая, диплом, контрольная)

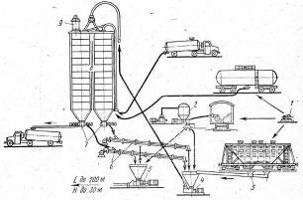

Схема и устройство БСЦ.

На заводах ЖБИ, как правило, применяют гнездовую схему, по 2 смесителя в гнезде — которая расположена в типовой секции 6×12 м. Примыкание секции к формовочному цеху осуществляют 12-метровой стороной. При 2-х секциях БСЦ имеет размер в плане 12×12 м, при 3-х секциях — 18×12 м.

Приготовление бетонной смеси на проектируемом предприятии осуществляется в бетоносмесительном цехе. Бетоносмесительный цех завода скомпонован по вертикальной схеме и состоит из 5 отделений: надбункерное, бункерное, дозировочное, смесительное и отделения выдачи бетонной смеси.

Рисунок 8 — Технологическая схема приготовления бетонной смеси:

1 — воронка выдачи готовой смеси; 2 — бетоносмеситель; 3 — сборная воронка; 4, 21, 22 — двухфракционные дозаторы заполнителей, цемента жидкости соответственно; 5, 17, 18, 19 — расходные бункера заполнителей, воды, добавок и цемента соответственно; 6 — фильтры; 7 — указатель уровня; 8-вентиляторы; 9 — свободообрушители песка; 10 — вибраторы; 11 — поворотная воронка; 12 — двухрукавная течка; 13 — ленточный конвейер; 14 — передаточный ленточный конвейер; 15 — циклон; 16 — улавливатель цемента; 20 — аспирационная система.

В надбункерном отделении размещаются разгрузочные устройства ленточного конвейера, при помощи которого мелкий и крупный заполнитель поступает в бетоносмесительный цех со склада заполнителей, а также для очистки воздуха от цементной пыли устанавливают циклоны и матерчатые фильтры, так как цемент транспортируется со склада пневматическим способом. Для распределения заполнителей по различным отсекам расходных бункеров применяется поворотная воронка.

Бункерное отделение оснащено системой бункеров для накопления рабочего запаса заполнителей и вяжущих веществ, растворов химических добавок и воды.

Дозировочное отделение, оборудованное аппаратурой для дозирования заполнителей, цемента и жидкостей, расположено под расходными бункерами, емкость которых принимается на 2 часа работы завода. Для подачи отдозированных сухих компонентов бетона в соответствующий бетоносмеситель применяется узел перегрузки с перекидным клапаном на два направления. Вода из дозаторов поступает в смесители самотеком с автоматическим переключением на нужное направление.

Смесительное отделение размещают обычно на втором ярусе, чтобы готовую бетонную смесь подавать через раздаточный бункер на расположенные ниже транспортные средства.

Приготовление бетонной смеси Принимаем смесительный цех циклического действия — одноступенчатый; по схеме расположения смесительных машин в плане — гнездовой; по способу управления — механизированный.

Общий объем одного замеса:

VЗ=Q· KП. СМ/(Р·NCM·tCM·n3·KЧ.Н),.

где Q — производительность предприятия, м3; KП. СМ — коэффициент, учитывающий потери бетонной смеси; р — расчетное число рабочих суток в году; NCM — число рабочих смен в сутки; tсм — длительность рабочей смены, ч; nЗ — нормативное число замесов в час; KЧ. Н — коэффициент часовой неравномерности выдачи бетонной смеси.

Принимаем для тяжелого конструкционного бетона KП. СМ=0,67 и KЧ.Н.=0,8 [1], для бетоносмесителя принудительного действия nЗ=35, р=253, NCM=2, tсм=8 ч.

Таблица 7

Марка. | Вместимость по загрузке, л. | Объем готового замеса, л. | Наибольшая крупность заполнителя. | Число циклов в час. | Частота вращения, об/мин. | Мощность двигателя, кВт. |

СБ-141. |

Дозировка материалов.

Принимаем весовые дозаторы циклического действия. Погрешность дозирования заполнителей должна быть не более 2% по массе, дозирования цемента не более 1% по массе, дозирование воды и рабочих растворов жидких добавок не более 1%.

Принимаем для расчета дозаторов по расчету состава бетона:

- — расход цемента 475 кг/м3;

- — расход песка 668 кг/м3;

- — расход щебня 1137 кг/м3.

Определяем расход компонентов на 1 замес:

Коэффициент выхода бетона Кс=0,67 м³;

Емкость смесителя 375 л;

Ц=475?0,25=119 кг/замес;

В=169?0,25=42,25 кг/замес;

Щ=1137?0,25=284,25 кг/замес;

П=668?0,25=167 кг/замес.

Плотность песка 1921кг/м3 и щебня 1816 кг/м3.

Плотность цемента 1100 кг/м3.

Дозаторы выбираются в зависимости от вида дозируемого материала и производительности смесителей. Учитывая, что вместимость по загрузке выбранных смесителей составляет 0,375 м³, принимаем сле…

Принятые типы складов материалов и их характеристики приведены в таблице 9.

Таблица 9 — Технические характеристики складов материалов

Материал. | Тип склада. | Вместимость. | Число силосов (отсеков). | Площадь (длина?ширина). |

Цемент. | Прирельсовый, силосный. | 2500 т. | ; | |

Песок. | Прирельсовый, закрытый штабельно-полубункерный. | 3000 м³. | ; | 116×30=3480м2. |

Щебень. | Прирельсовый, закрытый штабельно-полубункерный. | 3000 м³. | ; | 116×30=3480м2. |

Заполнители подаются в расходные бункера БСЦ ленточным конвейером ТК-3 с шириной ленты 650 мм и производительностью горизонтального 90 т/ч, наклонного под углом 180 — 45 т/ч [6, с. 336].

Ширину склада готовой продукции принимаем 18*2=36 м, длину — 18*7=126 м. Площадь склада составит 4536 м².