Экспериментальные аспекты процесса приготовления высококачественных кормов на основе зерна сои

Известно множество технологических схем производства соевого молока, т. к. оно применяется не только на корм животным, но и в питании людей, особенно в странах Азии. Однако в результате проведенного анализа существующих технологических линий получения соевого молока, позволяет сделать вывод, что основными недостатками применяемых технологий являются большая (18−20 ч) продолжительность процесса… Читать ещё >

Экспериментальные аспекты процесса приготовления высококачественных кормов на основе зерна сои (реферат, курсовая, диплом, контрольная)

Одним из важнейших условий повышения продуктивности животных, увеличения производства продукции животноводства и снижения её себестоимости это корма богатые белком и протеином. Дефицит белка и протеина в рационе кормления животных создает тенденцию к снижению рентабельности сельхозпредприятия из-за недостаточной продуктивности животных и птицы. Однако эффективность, с которой протеин может быть использован как источник аминокислот для синтеза тканевых и других белков при прочих равных условиях, зависит от содержания в нем незаменимых аминокислот и от того, насколько близко соотношение между незаменимыми аминокислотами, содержащимися в протеине корма, совпадает с соотношением аминокислот, которые требуются организму [1,16].

На основании проведенного анализа питательной ценности кормов можно сделать вывод, что зерно сои может решить проблему дефицита белка и протеина в рационе кормления животных.

В связи с этим, целью настоящих исследований является повышение эффективности процесса приготовления высокобелковых кормов, за счет разработки измельчителя замоченного соевого зерна и обоснования его конструктивно-режимных параметров.

Известно множество технологических схем производства соевого молока, т. к. оно применяется не только на корм животным, но и в питании людей, особенно в странах Азии. Однако в результате проведенного анализа существующих технологических линий получения соевого молока, позволяет сделать вывод, что основными недостатками применяемых технологий являются большая (18−20 ч) продолжительность процесса приготовления соевого молока и, как следствие, высокая металлоемкость линий, так как для обеспечения необходимой производительности приходится использовать большие ёмкости [1].

Научные исследования рабочего процесса технических средств для приготовления высокобелковых кормов, проведенные А. А. Артюшиным, И. З. Барфаковым, В. Г. Гопкой, Б. И. Вагиным, Г. М. Куктой, Л. М. Куцыным, С. М. Доценко, В. Ю. Фроловым, А. В. Бурмагой и другими, стали определяющими при разработке и совершенствовании существующей кормоприготовительной техники. Отмечено отсутствие универсального оборудования для приготовления кормов в условиях средних и малых животноводческих хозяйств.

Известна дисковая мельница, содержащая корпус, снабженный загрузочным и выгрузным отверстиями, а также загрузочным бункером. Внутри корпуса эксцентрично друг относительно друга размещены ведущий диск, консольно закрепленный на приводном валу и снабженный центральным отверстием для загрузки измельчаемого продукта в междисковое пространство, и, размещенный на валу, закрепленном на корпусе, пассивный диск смонтирован с возможностью изменения эксцентриситета относительно ведущего диска. Мелющая поверхность каждого диска состоит из внутреннего и внешнего пояса с рифлями в форме концентрических окружностей, а так же размещенного между внутренними и внешними поясами среднего пояса с рифлями, ширина которого составляет 1/5 — ¼ ширины внешнего пояса. При этом шаг и глубина рифлей среднего пояса равны средним арифметическим значениям шага и глубины рифлей внутреннего и внешнего поясов, соответственно (см. пат. RU № 2 077 130, МПК6 В02С7/10) [5,6,7,8].

Известен также измельчитель, содержащий камеру, в которой расположен сепаратор, снабженный ротором с лопастями и патрубком, размещенным в днище сепаратора, и механизм встряхивания. Механизм встряхивания закреплен на сепараторе, соединенном с камерой через упругие прокладки, причем патрубок выполнен из эластичного материала, а лопасти ротора установлены под углом к плоскости их вращения (см. а.с. СССР № 884 718, Кл3 В 02 С 13/14) [5,6,7,8].

Недостатком данных устройств является невозможность осуществлять мелкодисперсионный помол. Кроме того, поскольку обработка зерна происходит дискретно, не обеспечивается непрерывное поступление продукта на выход устройства, следовательно, недостаточно сочетаются эффективность измельчения и производительность по готовому продукту.

Известно также устройство для измельчения материалов, содержащее корпус с осевым входным отверстием и выходным отверстием и цилиндрической камерой измельчения, в которой соосно установлены с возможностью встречного вращения два горизонтально расположенных ротора с внутренними кольцевыми рядами измельчающих элементов, обеспечивающих центробежное воздействие, причем между измельчающими элементами роторов проходят каналы, поперечное сечение которых имеет замкнутый контур (см. пат. RU № 2 166 367, МПК7 B02C7/08).

Недостатком известных устройств являются постоянные энергонапряженности, в силу высокой плотности, а, следовательно, прочности измельчаемого продукта.

Наиболее близким по технической сущности и принятой за прототип является роторно-вихревая мельница, включающая корпус с патрубками ввода и вывода обрабатываемого материала, в котором размещено измельчающее устройство, закрепленное на валу привода, и загрузочную емкость (см. пат. RU 2 249 483 Кл7 В02С7/08) [5,6,7,8].

Недостатком данного устройства является невозможность получить однородный мелкодисперсионный помол, что влечет крайне высокий процент выхода необработанного материала, снижает производительность и приводит к потере материала.

В результате проведенных патентных исследований не выявлено подобных технических решений, что позволяет предположить о наличии изобретательского уровня заявленной конструкции.

Нами предлагается технологическая линия, работающая по безотходной технологии приготовления высококачественных кормов на основе соевого зерна, включающая в себя принципиально новый измельчитель сои, позволяющий в качестве продукта переработки получить соевое молоко и высокобелковые корма.

Технология производства соевого белка заключается в следующем. Соевое зерно предварительно замачивается в течение 24 часов, затем подается одновременно с водой в соотношении 1:10 в измельчитель, в котором происходит измельчение последнего с одновременным разделением на нерастворимый соевый остаток и суспензию.

Суспензия собирается в емкость-инактиватор где происходит термообработка за счет парогенератора.

Инактивированная суспензия коагулируется раствором СаCl2, разделяется на сыворотку и соевый белок. Соевый белок затем поступает на формовку. Характеристика соевого белка приведена в таблице 1 [1].

Таблица 1 — Соевый белок по ТУ-929 110−001−22 192 276−96.

Наименование. | Показатели в перерасчете на сухое вещество. | |||

Массовая доля жира, %. | Массовая доля золы, %. | Массовая доля протеина, %. | ||

Соевый белок. | 7,25. | 33,35. | ||

Основным элементом предлагаемой технологии приготовления высококачественных, высокобелковых кормов является измельчитель замоченного зерна сои.

Изобретение относится к области сельского хозяйства, а именно к устройствам для измельчения зернобобовых кормов, в частности сои, и может быть использовано для получения продукта с заданной дисперсностью. Новизна технического решения подтверждается патентом на изобретение № 2 477 179 Российская федерация МКП ВО2С 7/18 Измельчитель замоченного зерна сои.

Техническим результатом предлагаемой конструкции является повышение качества измельчения и расширение функциональных возможностей за счет получения мелкодиспресионного помола продукта, и снижение энергоемкости рабочего процесса, благодаря измельчению зерна сои в замоченном виде [7].

Технологический процесс измельчения зерна сои заключается в следующем. Замоченное зерно сои засыпается в загрузочную емкость и под воздействием сил гравитации, одновременно с водой, поступает через патрубок в междисковое пространство. За счет центробежных сил, возникающих от центра к периферии диска, траектория перемещения замоченного зерна сои соответствует ориентации криволинейных бороздок. Зерна сои взаимодействуют с бороздками, растираются до однородного мелкодисперсионного помола, при этом дополнительно, измельчаются за счет сложных деформаций (сжатие, сдвига, истирания). Под действием подаваемой воды происходит смыв измельченных частиц с одновременной экстракцией белка. Соевое молоко через сито отделяется от окары и собирается через патрубок в специальную емкость. Нерастворимый остаток собирается в отдельную емкость.

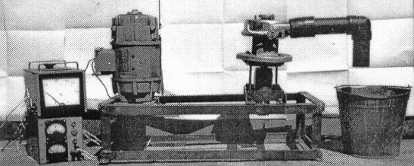

Была изготовлена экспериментальная установка измельчителя замоченного зерна сои, и проведен эксперимент.

Рисунок Общий вид измельчителя замоченного соевого зерна.

Для снятия и контроля энергетических характеристик использовался прибор К-505. Для определения выхода белка в экстрагент использовались электронные весы марки ВЛТК-500. Для измерения частоты вращения двигателя использовался реостат, а неподвижного диска измельчителя одноручьевые шкивы диаметром 60; 100; 160 мм. Температура экстрагента определялась при помощи спиртового лабораторного градусника со шкалой до 110 С. Зазор между дисками измерялся обычной линейкой. Объем экстрагента измерялся мерной емкостью со шкалой.

Экспериментальные исследования проводились на основании работ В. Р. Алешкина [9], В. В. Кирсанов [13], Ф, С, Завалишина [10], Г. М. Кукты [11], С. В. Мельникова [12], и других авторов.

При проведении многофакторного эксперимента выбран классический вариант, когда одна переменная изменяется, а все остальные переменные принимают постоянное значение на одном уровне.

Критериями оценки работы измельчителя соевого зерна явилась его работоспособность, качественные показатели и энергоемкость процессов, которые определялись по известным методикам [12].

На основании предварительного изучения объекта исследования были выбраны параметры оптимизации. Анализ литературных источников позволил выделить наиболее значимые факторы (таблица 2).

Для процесса измельчения замоченного соевого зерна были выбраны критериями оптимизации выход белка, производительность и энергоемкость процесса, которые зависят от следующих факторов: частота вращения подвижного диска; температура экстрагента; зазор между подвижным и неподвижным дисками измельчителя; соотношение гидромодуля. По результатам исследований выбирались рациональные значения.

Таблица 2 — Факторы, влияющие на показатели однородности смеси и гранулометрического состава, их условные обозначения и намеченные уровни варьирования.

Факторы. | Обозначение. | Размерность. | Уровень варьирования. | |||

— 1. | +1. | |||||

Влажность зерна сои, Wсои. | X1. | %. | ||||

Частота вращения абразивного подвижного диска, щ. | Х2. | с-1. | ||||

Гидромодуль, ? | Х3. | ; | 1:4. | 1:9. | 1:14. | |

Зазор между подвижным и неподвижными абразивными дисками h. | Х4. | мм. | ||||

Температура экстрагента, t. | Х5. | С. | ||||

Все перечисленные факторы отвечают требованиям управляемости, операционности, однозначности и независимости. Неуправляемые, но контролируемые — влажность окружающего воздуха, его температура и барометрическое давление учитывались перед началом эксперимента.

Подробное изучение всех факторов потребовало бы большого количества опытов, поэтому в соответствии с [12] провели отсеивающий эксперимент, который позволяет выделить факторы, наиболее существенно влияющие на величину критериев оптимизации. Результаты однофакторных экспериментов позволили выбрать уровни и интервалы варьирования факторов при проведении планирования эксперимента.

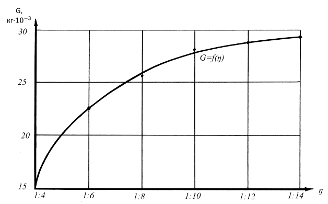

Рисунок 6 — Зависимость выхода белка в экстрагент G от гидромодуля.

При исследовании и оптимизации рабочего процесса измельчителя замоченного соевого зерна, изучалось качество готового продукта, а так же технологические параметры процесса получения соевого молока и творога. По результатам, в ходе эксперимента были определены оптимальные частота вращения подвижного диска измельчителя, зазор между подвижным и неподвижным диском, гидромодуль, а так же оптимизированы температура экстракции. Результаты исследования зависимости гидромодуля суспензии: помол необходимого продукта + эксрагент, проводились при температуре экстрагента 55−60С и представлены на рисунке 6.

Зависимость выхода белка в экстракт основывается на физико-химических свойствах растворения высокомолекулярных органических соединений в воде, так как экстрагентом в предложенной технологии является питьевая вода. Этот вид экстрагента несколько снижает выход белка, но зато значительно упрощается технологический процесс.

Анализ графика (рисунок 6) позволяет сделать вывод, что активное насыщение экстрагента протекает до значения гидромодуля 1:10, затем при увеличении гидромодуля насыщение несколько стабилизируется.

Поэтому, рациональным значением гидромодуля следует считать 1:10. Дальнейшее увеличение не эффективно, так как приведет к увеличению перерабатываемой воды и затратам энергии.

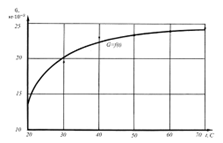

Анализируя результаты, экспериментальных исследований влияния температуры на полноту выхода белка в экстрагент (рисунок 7), можно сделать вывод, что с увеличение температуры увеличивается выход белка в экстрагент, однако следует отметить, что увеличение температуры выше 70С приводит к термической денатурации белка. Поэтому, оптимальной температурой проведения экстракции следует считать 55−60С.

Рисунок — Зависимость выхода белка в экстрагент G от температуры t.

Существенную роль на выход белка имеют частота вращения подвижного диска измельчителя и зазор между подвижным и неподвижным дисками.

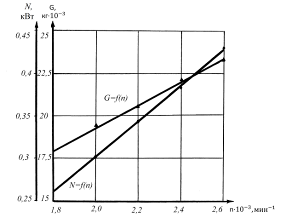

Рисунок — Зависимость выхода белка в экстрагент G и энергоемкости N от частоты вращения подвижного диска измельчителя n.

Анализируя результаты экспериментальных исследований (рисунок 4.3) можно сделать вывод, что нижний предел частоты вращения подвижного диска измельчителя замоченного соевого зерна, должен быть не менее 2,4103 мин-1. В противном случае, вследствие низкой частоты вращения диска, происходит не достаточно тонкое измельчение замоченного соевого зерна, что ведет к неполному экстрагированию белка из зерна сои.

Однако с увеличением частоты вращения подвижного диска возрастают и энергозатраты. Так при частоте вращения 2103 мин-1 затраты энергии составляют 0,016 кВт ч/кг, а при 2,6103 мин-1 — 0,0168 кВт ч/кг. Из вышесказанного видно, что с увеличением частоты вращения подвижного диска удельные затраты энергии возрастают, но не значительно, поэтому рациональной частотой вращения подвижного диска следует считать 2,5103 — 2,6103 мин-1. измельчитель зерно мелкодиспресионный помол В результате экспериментальных исследований прослеживается сильное влияние величины зазора между подвижным и неподвижным дисками измельчителя замоченного соевого зерна на экстракцию белка (рисунок 9). Так, с увеличением зазора с 3 до 5 мм резко снижается выход белка с 23,310−3 до 18,210−3 кг. Вместе с тем с увеличением зазора снижаются и энергозатраты.

Это объясняется снижением степени измельчения замоченного соевого зерна, что в свою очередь ведет к снижению затрат энергии и уменьшению площади контакта частиц помола с экстрагентом. Однако при зазоре 3 мм энергоемкость процесса составляет 0,0165 кВт ч/кг, а при зазоре 5 мм — 0,0186 кВт ч/кг.

Поэтому следует считать рациональным зазор — 3 мм.

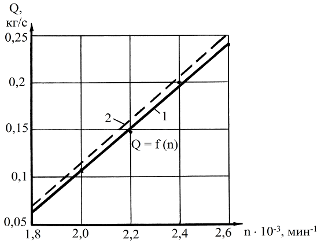

Анализ зависимости (рисунок 10) показывает, что с увеличением частоты вращения подвижного диска измельчителя производительность увеличивается с 0,1 кг/с при n=1800мин-1 до 0,25 кг/с при 2600 мин-1. Зависимость построенная на основании теоретических исследований хорошо согласуется с экспериментом. Расхождение результатов не превышает 4,5−6%.

Рисунок — Влияние частоты вращения подвижного диска n на производительность измельчителя.

Выводы

Проведенный анализ способов, технологий и технических средств для приготовления высококачественных кормов с использованием зерна сои, позволил сделать вывод о низкой эффективности приготовления высокобелковых кормов. Также проведенный анализ позволил выявить перспективное направление совершенствования технологий и средств механизации приготовления высокобелковых кормов и их оценки, где интерес представляет методика КубГАУ [15] по обобщенному показателю с использованием функнии Харрингтона.

Предложена рациональная технологическая линия, работающая по принципу безотходной технологии приготовления высококачественных, высокобелковых кормов на основе соевого зерна, включающая в себя принципиально новый измельчитель замоченного зерна сои, основными элементами которого являются: загрузочная горловина, два абразивных диска (один из которых неподвижный, а на другом нанесены криволинейные бороздки), сито, позволяющий в качестве продукта получить соевое молоко и высокобелковые корма.

Проведены теоретические исследования и получены аналитические зависимости для определения уравнения движения частицы по криволинейным бороздкам, производительности и мощности, которые позволяют оптимизировать конструктивно-режимные параметры, а также частота вращения нижнего диска 2,6Ч мин, зазор между подвижным и неподвижным диском 3 мм.

Экспериментально обоснованы параметры рабочих органов технического средства (частота вращения подвижного диска, производительность, требуемая мощность) для приготовления высокобелковых кормов с использованием соевого зерна. Получены экспериментальные зависимости и рациональные значения гидромодуля? = 1:10; температуры экстрагента t = 55−60С. При данных значениях энергоемкость процесса составляет N = 0,0165 кВт· ч/кг, а производительность Q = 0,24 кг/с.

Использованные источники

- 1. Класнер Г. Г. Аналитические аспекты приготовления высокобелковых кормов / В. Ю. Фролов, Д. П. Сысоев // Научный журнал КубГАУ. — Краснодар: КубГАУ, 2014. — № 99(05). — Шифр Информрегистра: IDA [article ID]: 991 405 058.

- 2. Доценко С. М., Фролов В. Ю., Самуйло В. В., Филонов Р. Ф. К обоснованию малоэнергоемкой технологии приготовления заменителя цельного молока на основе соевого белка. // Сб. печат. тр. Механизация технологических процессов в животноводстве. Благовещенск, 1996.

- 3. Доценко С. М., Фролов В. Ю., Филонов Р. Ф., Корбанева И. А. Теоретические предпосылки совершенствования процесса измельчения соевого зерна высокой влажности. // Сб. науч. тр. Технология и механизация производства и переработки сельскохозяйственной продукции. Часть 1. Благовещенск, 1997.

- 4. Андреева Е. И., Бакаева Е. В., Басистый В. П. Соевые корма в птицеводстве //Научные труды ДальНИИСХ. Хабаровск, с. 96−99.

- 5. Патент (изобр.) № 2 105 494 RU. Способ получения соевого продукта./ В. Ю. Фролов, С. М. Доценко, В. В. Самуйло, С. В. Вараксин, А. С. Катаев — опубл. в Б.И. № 6 1998.

- 6. Патент (изобр.) № 2 105 486 RU. Способ получения молочно белковых продуктов / В. Ю. Фролов, С. М. Доценко, В. В. Самуйло, С. В. Вараксин, А. С. Катаев — опубл. в Б.И. № 6 1998.

- 7. Патент (изобр.) № 2 477 179 RU. Измельчитель замоченного зерна сои / В. Ю. Фролов, Д. П. Сысоев — опубл. в Б.И. № 7 10.03.2013.

- 8. Патент (изобр.) № 2 096 092 RU. Фильтрующая центрифуга для разделения суспензии. / В. Ю. Фролов, С. М. Доценко, В. В Самуйло, С. В. Вараксин, А. С. Катаев -. опубл. в Б.И. № 32 1997

- 9. Алешкин В. Р. Механизация животноводства / В. Р. Алешкин, Н. М. под ред. С. В. Мельникова. — М.: Агропромиздат, 1985, 346 с.

- 8. Веденяпин Г. В. Общая методика экспериментального исследования и обработки опытных данных/ Г. В. Веденяпин Изд. 3-е. доп. — М.: Колос, 1973 — 199 с., илл.

- 10. Завалишин Ф. С. Методы исследования по механизации сельскохозяйственного производства / Ф. С. Завалишин, М. Г. Манцев — М.: Колос, 1992 — 231 с., илл.

- 11. Кукта Г. М. Методика определения технологических и эксплуатационных показателей машин и оборудования для приготовления кормов / Г. М. Кукта, И. И. Губко И. И. — В кн.: Механизация и электрификация сельского хозяйства. Киев. 1973, С. 43−45.

- 12. Мельников С. В. Планирование эксперимента в исследованиях сельскохозяйственных процессов. / С. В. Мельников, В. Р. Алешкин, П. М. Рощин. — 2-е изд., перераб, и доп. — Л.: Колос. Ленингр. отд-ние, 1980, 168 с., илл.

- 13. Кирсанов В. В. Механизация и технология животноводства / В. В. Кирсанов, Д. Н. Мурусидзе, В. Ф. Некрашевич, В. В. Шевцов, Р. Ф. Филонов. — М.: КолосС, 2007. — 584 с.: ил.

- 14. Фролов В. Ю. К вопросу обработки зерна сои для приготовления кормов / В. Ю. Фролов, Н. Ю. Сарбатова.- Сб. трудов КУБГАУ. — № 1(16) — Краснодар, 2009 — С. 209−211.

- 15. Маслов Г. Г. Методика комплексной оценки эффективности сравниваемых машин //Тракторы и сельхозмашины. 2009.№ 10.с. 31−33.

- 16. В. Ю. Фролов, Д. П. Сысоев, А. С. Сергунцов. Поршневой пресс для приготовления высококачественных кормов/ Эффективное животноводство № 12 (98) сентябрь 2013 — С.60−61

Аннотация

ЭКСПЕРИМЕНТАЛЬНЫЕ АСПЕКТЫ ПРОЦЕССА ПРИГОТОВЛЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ КОРМОВ НА ОСНОВЕ ЗЕРНА СОИ

Фролов Владимир Юрьевич д.т.н., профессор

Кубанский государственный аграрный университет, Краснодар, Россия Сысоев Денис Петрович к.т.н., доцент.

Кубанский государственный аграрный университет, Краснодар, Россия Класнер Георгий Георгиевич Инженер

Кубанский государственный аграрный университет, Краснодар, Россия

Разработана технологическая линия приготовления высокобелковых кормов на основе зерна сои. Разработана конструкция измельчителя замоченного зерна сои, работающая по предлагаемой технологии.

Ключевые слова: ЗАМОЧЕННОЕ ЗЕРНО СОИ, ИЗМЕЛЬЧИТЕЛЬ ЗАМОЧЕННОГО ЗЕРНА СОИ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ, ВЫСОКОБЕЛКОВЫЕ КОРМА, БЕЛОК СОИ.

EXPERIMENTAL ASPECTS OF THE COOKING PROCESS HIGH-QUALITY FEED GRAIN-BASED SDI

Frolov Vladimir Yurievich. Dr.Sc.(Tech.), Prof. Kuban State Agrarian University, Krasnodar, Russia

Sysoev Denis Petrovich Dr.Sc.(Tech.), Associate Professor.

Kuban State Agrarian University, Krasnodar, Russia Klasner Georgy Georgievich engineer.

Kuban State Agrarian University, Krasnodar, Russia

Developed a technological line of preparation of high-protein feed based on soybean. The design chopper soaked soybeans, working on the proposed technology.

Keywords: GRAIN SOAKED SOYBEANS SOAKED SOYBEAN CRUSHER, PRODUCTION LINE, HIGH-PROTEIN FEED, SOY PROTEIN.