Некоторые аспекты совершенствования процесса корректировки технологических регулировок зерноуборочного комбайна

Принцип действия таких приборов заключается в следующем. Свободное зерно, просеявшееся в местах схода соломы и мякины, падает на мембрану датчиков, к которой приклеены пьезоэлектрические элементы. Акустическая волна, возникающая при ударе зерна о мембрану, воздействует на пьезоэлектрический элемент, вызывая на его электродах напряжение в виде быстро затухающих колебаний. Полученный электрический… Читать ещё >

Некоторые аспекты совершенствования процесса корректировки технологических регулировок зерноуборочного комбайна (реферат, курсовая, диплом, контрольная)

Проведён анализ существующих методик контроля показателей качества процесса уборки зерновых. Рассмотрены возможности совершенствования методов контроля показателей качества работы зерноуборочного комбайна. Разработана методика корректировки технологических регулировок комбайна на основе электронных средств контроля потерь зерна Ключевые слова: КОНТРОЛЬ ПОТЕРЬ ЗЕРНА, ТЕХНОЛОГИЧЕСКАЯ РЕГУЛИРОВКА, ОПТИМИЗАЦИЯ.

комбайн зерноуборочный потеря электронный.

The analysis of existing methods of the quality control process of grain harvesting is held. The possibilities of the improving of the control of the quality of a combine harvester are considered. The method for correction of technological adjustments of the combine harvester, based on the electronic monitoring of a grain loss is developed.

Keywords: GRAIN LOSS CONTROL, TECHNOLOGY ADJUSTMENT, OPTIMIZATION.

Проблему настройки зерноуборочного комбайна целесообразно разделить на две подпpоблемы: предварительную настройку рабочих органов и корректировку технологических регулировок в процессе работы.

Предварительная настройка комбайна проводится на основе анализа условий уборки с учетом целей уборки. При этом выбор исходных значений регулируемых параметров является непростой задачей. Установка начальных значений производится в соответствии со справочным материалом, изложенным в техническом описании комбайна или другой литературе и личным опытом оператора или агронома.

Однако нередки ситуации, когда при работе комбайна значения потерь или других показателей качества работы превышают допустимый уровень. Тогда необходимо произвести корректировку технологических регулировок рабочих органов комбайна. Регулировку рабочих органов зерноуборочного комбайна рекомендовано производить не менее двух — трёх раз в течение суток, в зависимости от изменений условий уборки. [1, 2].

При этом важно быстро выявить причины появления нарушений и знать как их устранить. Причины появления нарушений качества работы определяют на основе рекомендаций и личного опыта оператора или агронома. Однако процесс выявления и устранения причин отклонения параметров технологического процесса уборки от нормы требует значительных затрат времени и протекает в условиях некомфортных для оператора. Данное обстоятельство значительно снижает ценность операций по корректировке технологических регулировок за счёт возрастания биологических потерь урожая по причине длительных простоев.

Молотильно-сепарирующее устройство (МСУ) является одним из важнейших агрегатов зерноуборочного комбайна, от оптимальности настроек которого, во многом зависит качество технологического процесса уборки. В связи с чем, в данной работе рассматриваются аспекты улучшения процесса корректировки технологических регулировок комбайна на примере МСУ.

Рассмотрим показатели качества технологического процесса уборки зерновых, связанные с режимами работы молотильно-сепарирующего устройства. К ним относятся: потери недомолотом в соломе; потери свободным зерном в соломе; потери недомолотом в полове; потери свободным зерном в полове; дробление зерна; чистота зерна в бункере. Причём различные виды потерь зерна возникают на различных стадиях технологического процесса (рисунок 1).

Анализ существующих методик определения значений показателей качества технологического процесса уборки, например [1, 2], позволяет выделить ряд недостатков, значительно снижающих их практическую ценность:

- — высокая погрешность результатов (20…40%);

- — значительная трудоёмкость (до 4−6 чел.ч.);

Рисунок 1. Функциональная модель работы МСУ зерноуборочного комбайна

- — необходимость использования дополнительных технических средств (комбайн-контролёр, молотилка-сепаратор и т. д.);

- — невозможность чёткого разделения источников потерь (потери зерна с соломой и половой неизбежно перемешиваются без использования специальных пробоотборников);

- — определение показателей качества уборки, как правило, связано с приостановкой технологического процесса.

Наличие вышеупомянутых недостатков существующих методик приводит к тому, что, зачастую, периодичность контроля качества механизированной уборки не соблюдается, либо контроль не осуществляется вообще.

Решение этой проблемы требует совершенствования методов определения показателей качества уборочного процесса. Одним из наиболее перспективных направлений для улучшения в данной области является снижение трудоёмкости и применение более дешёвых средств контроля.

Возможности для решения этой задачи предоставляют автоматические средства контроля.

Приборы для непрерывного контроля потерь зерна существуют со второй половины прошлого века. Широкое распространение получили технические средства электронного типа, состоящие из приборов и первичных преобразователей, непосредственно воспринимающих воздействие зернового потока [3].

Принцип действия таких приборов заключается в следующем. Свободное зерно, просеявшееся в местах схода соломы и мякины, падает на мембрану датчиков, к которой приклеены пьезоэлектрические элементы. Акустическая волна, возникающая при ударе зерна о мембрану, воздействует на пьезоэлектрический элемент, вызывая на его электродах напряжение в виде быстро затухающих колебаний. Полученный электрический сигнал по кабелю поступает на вход измерительного блока.

Примерами физической реализации таких систем являются «Электронный указатель потерь зерна» и «Сигнализатор изменения интенсивности потерь» (СИИП), устанавливаемые на комбайны производства ОАО «КЗ «Ростсельмаш».

Преимуществом данных приборов является возможность получения информации об уровне потерь зерна без приостановки уборочного процесса и без непосредственного участия оператора. Также уровни потерь зерна за очисткой и за соломотрясом чётко разграничены и представлены на разных шкалах блока индикации потерь.

При некотором изменении конструкции данных приборов можно получить удобный инструмент, позволяющий получать информацию об интенсивности потерь зерна за очисткой и соломотрясом, а также информацию об интенсивности недомолота в реальном времени. Так в [4] предложена система, основанная на серийном СИИП комбайна «Дон 1500», позволяющая контролировать процесс повторного обмолота.

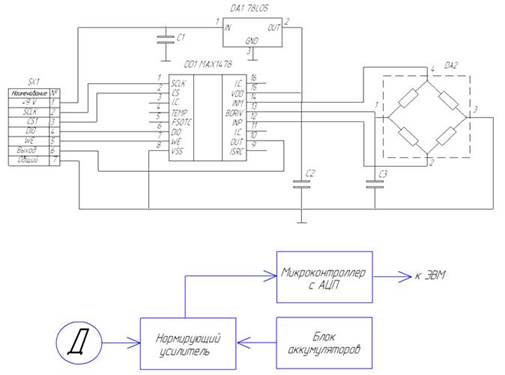

Добавление в измерительную систему аналогово-цифрового преобразователя (рисунок 2) позволит обрабатывать сигналы датчиков с использованием ЭВМ [5].

Рисунок 2. Схема связи сигнализатора интенсивности потерь с ЭВМ.

Таким образом, совершенствование средств контроля и измерения потерь за молотилкой позволит реализовать более совершенные методы корректировки технологических регулировок молотилки зерноуборочного комбайна.

Корректировку технологических регулировок МСУ можно свести к решению задачи условной оптимизации. Целевой функцией, которую следует минимизировать, является суммарное количество потерь за молотилкой комбайна, а ограничениями — интервалы варьирования значений технологических параметров рабочих органов, обусловленные конструкцией машины [6].

Анализ показал, что, к задаче корректировки технологических регулировок МСУ целесообразно применить один из алгоритмов случайного поиска [7].

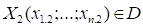

Результатом предварительной настройки молотилки является набор значений параметров рабочих органов, то есть некоторая точка, в которой значение целевой функции. Тогда можно предположить, что искомый минимум целевой функции лежит в некоторой области D, ограниченной n-мерным параллелепипедом, границы которого равны. Где — это некоторая константа, определяющая размер области поиска (рисунок 3).

В области D случайным образом генерируются точка (наиболее простым способом будет принять точку). Из этой точки осуществляется спуск в точку локального минимума. Затем выбирается новая случайная точка и по той же схеме осуществляется спуск в точку минимума, и т. д. [6]. Поиск прекращается после выполнения алгоритма заданное количество раз, точка с минимальным значением целевой функции принимается за решение.

Рисунок 3. Область поиска оптимального значения целевой функции.

Для поиска точки локального минимума возможно использовать различные методы оптимизации функции многих переменных. Однако специфика предметной область накладывает следующие ограничения: рельеф целевой функции неизвестен, что делает затруднительным выбор наиболее подходящего метода оптимизации, условия уборки предполагают минимизацию количества итераций алгоритмов оптимизации.

Поэтому для поиска точек локальных минимумов целевой функции целесообразно использовать метод покоординатного спуска (метод Гаусса) с некоторыми изменениями.

Значение складывается из следующих показателей:

(1).

где — потери зерна недомолотом в соломе,.

— потери зерна недомолотом в полове,.

— потери свободным зерном в соломе,.

— потери свободным зерном в полове,.

— потери дроблением и распылом.

Потери дроблением и распылом () невозможно определить при помощи СИИП, поэтому данная составляющая будет определяться только в точках локального минимума по методике, представленной в [2]. Следовательно, отбросив составляющую, получим целевую функцию. Тогда, получая сигналы датчиков об интенсивности потерь свободным зерном за очисткой и соломотрясом, а также об интенсивности недомолота можно осуществлять поиск локального минимума следующим образом.

В таблице 1 представлены возможные отклонения показателей качества работы МСУ от нормы и способы их устранения [8].

Примечание: в данной таблице приведены только те причины отклонений и методы их устранения, которые обусловлены регулировочными параметрами, без учёта параметров технического состояния.

В [9] представлена зависимость между внешними признаками нарушения качества технологического процесса параметрами технического состояния и регулируемыми параметрами молотилки.

Таблица 1 — Возможные неисправности в работе МСУ зерноуборочного комбайна и методы их устранения.

Неисправность. | Причина возникновения. | Способ устранения. | |

Неполное выделение зерна из колосьев (недомолот). | Недостаточное воздействие молотильного аппарата на хлебную массу. | Увеличить частоту вращения молотильного барабана. Уменьшить зазоры между барабаном и подбарабаньем. | |

Повышенное механическое повреждение зерна (дробление). | Повышенное воздействие молотильного аппарата на хлебную массу. | Уменьшить частоту вращения молотильного барабана. Увеличить зазоры между барабаном и подбарабаньем. | |

Увеличенные потери зерна за соломотрясом. | Сильное измельчение соломистой массы. | Уменьшить частоту вращения молотильного барабана. Увеличить зазоры между барабаном и подбарабаньем. | |

Повышенные потери полновесного зерна с половой. | Чрезмерно большая толщина зернового вороха. Недостаточное сепарирующее действие очистки. | Снизить скорость движения комбайна. Увеличить скорость вращения вентилятора. Увеличить степень открытия жалюзи верхнего решета. | |

Неисправность. | Причина возникновения. | Способ устранения. | |

Повышенные потери щуплого зерна с половой. | Велик воздушный поток вентилятора. | Уменьшить частоту вращения вентилятора. | |

Потери с половой необмолоченного колоса. | Недостаточное сепарирующее воздействие удлинителя верхнего решета. | Увеличить степень открытия жалюзи удлинителя. Увеличить степень открытия жалюзи верхнего решета. | |

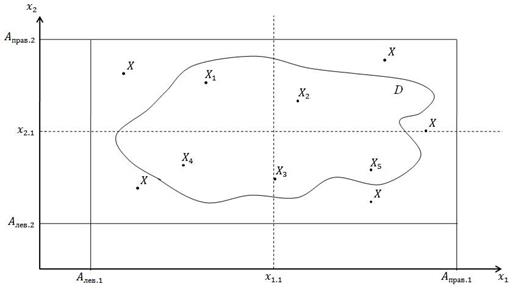

Без учёта параметров технического состояния и показателей качества технологического процесса, не связанными с потерями зерна, данную взаимосвязь можно представить следующим образом (рисунок 4).

Рисунок 4. Взаимосвязь между внешними признаками нарушения качества технологического процесса (потерями) и регулируемыми параметрами молотилки.

На рисунке 4 в «овалах» представлены отклонения показателей качества технологического процесса от нормы (потери): 1. Повышенные потери свободным зерном за соломотрясом. 2. Повышенные потери свободным зерном с половой. 3. Повышенные потери зерна в необмолоченном колосе за соломотрясом (недомолот в соломе). 4. Повышенные потери зерна в необмолоченном колосе с половой (недомолот в полове). 5. Механические повреждения зерна (дробление). 6. Повышенные потери щуплого зерна с половой. В «окружностях» представлены регулируемые параметры молотилки: 1. Частота вращения молотильного барабана. 2. Зазор «барабан — дека». 3. Частота вращения вентилятора. 4. Зазор верхнего решета. 5. Зазор удлинителя верхнего решета. 6. Скорость комбайна.

Стрелка, направленная к признаку, означает увеличение количества потерь при увеличении значения регулируемого параметра. Стрелка, направленная от признака, означает уменьшение количества потерь при увеличении значения регулируемого параметра. При уменьшении одного из двух признаков, соединённых непрерывной линией возможно возрастание другого. Признаки, соединённые пунктирной линией, одинаково изменяются при изменении регулировочных параметров.

Все признаки, кроме дробления зерна, характеризуются показаниями групп датчиков. Четыре датчика, расположенных в концах двух средних клавиш соломотряса фиксируют потери свободным зерном за соломотрясом (признак 1). Два датчика, установленных под лотком половонабивателя характеризуют потери полновесным и щуплым зерном за очисткой (признаки 2 и 6). Две пары датчиков, установленных под сходом нижнего решета и под распределительным шнеком домолачивающего устройства соответственно, предложенных для контроля повторного обмолота в [4], характеризуют интенсивность недомолота (признаки 3 и 4).

За показания датчиков следует принимать среднее арифметическое значение выходных сигналов датчиков, зафиксированных при неизменных значениях регулируемых параметров во время уборки определённого участка поля. Длина такого участка, в соответствии с [10], должна быть не менее 40…50 м. Фиксировать показания датчиков при изменении регулируемых параметров следует спустя 20…30 секунд после того, как установятся новые режимы работы молотилки.

Таким образом, о значении целевой функции можно судить по показаниям трёх групп датчиков, которые зависят от шести регулируемых параметров молотилки. Тогда, в соответствии с методом покоординатного спуска, следует принять все регулируемые параметры молотилки. Затем выбрать те показания датчиков, которые свидетельствуют о наибольшей интенсивности потерь, и изменить на величину рабочего шага те регулировочные параметры, которые влияют на интенсивность данных потерь. Продолжать изменение значений регулировочных параметров следует до тех пор, пока значение интенсивности потерь, регистрируемых другими датчиками, не станет максимальным. Тогда следует изменять те регулируемые параметры молотилки, от которых зависит максимальная интенсивность потерь. Когда не удастся найти такую точку, в которой значение целевой функции будет меньше чем заданное число раз, то точку, в которой минимальна, следует считать точкой локального минимума.

Присвоим показаниям группы датчиков, регистрирующих значение признака 1 кодовое название Д1, показаниям датчиков, регистрирующим значения признаков 2 и 6 — Д2, и показаниям датчиков, регистрирующим значения признаков 3 и 4 — Д3 и Д4 соответственно.

Регулируемые параметры и направление рабочего шага следует выбирать в соответствии с базой правил, приведённой ниже:

- 1. Если Д1 больше Д2 и Д1 больше (Д4-Д3), то уменьшить параметр 1 и увеличить параметр 2.

- 2. Если Д2 больше Д1 и Д2 больше (Д4-Д3), то увеличить параметр 3 и увеличить параметр 4 и уменьшить параметр 6.

- 3. Если Д2 больше Д1 и Д2 больше (Д4-Д3), и после применения правила 2 целевая функция возросла, то уменьшить параметр 3 на два рабочих шага.

- 4. Если (Д4-Д3) больше Д1 и Д4/Д3 больше Д2, то увеличить параметр 1 и уменьшить параметр 2 и увеличить параметр 4 и увеличить параметр 5.

Величина рабочего шага для регулировочных параметров приведена в таблице 2.

Таблица 2 — Значения рабочего шага для регулируемых параметров МСУ.

№ п/п. | Наименование регулируемого параметра. | Пределы изменения значения регулируемого параметра. | Величина рабочего шага. | ||

min. | max. | ||||

Частота вращения молотильного барабана. | 512 мин-1. | 954 мин-1. | 30 мин-1. | ||

Зазор «барабан-дека» на выходе. | 2 мм. | 40 мм. | 2 мм. | ||

Частота вращения вентилятора. | 582 мин-1. | 1093 мин-1. | 20 мин-1. | ||

Зазор жалюзи верхнего решета. | 0 мм. | 20 мм. | 1 мм. | ||

Зазор жалюзи удлинителя верхнего решета. | 0 мм. | 20 мм. | 1 мм. | ||

Скорость комбайна (рабочая). | 0 км/час. | 10 км/час. | 0,4 км/час. | ||

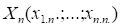

Порядок операций по корректировке технологических регулировок МСУ зерноуборочного комбайна представлен на рисунке 5.

Рисунок 5. Алгоритм поиска локальных минимумов целевой функции при оптимизации технологических регулировок молотилки зерноуборочного комбайна.

На рисунке 5 присутствуют следующие обозначения:

— регулируемые параметры МСУ;

— путь, проделанный комбайном;

— порядковый номер итерации алгоритма;

— показания соответствующих датчиков потерь зерна;

— значение целевой функции;

— значение целевой функции на I-ой итерации алгоритма;

— заданное число итераций алгоритма до завершения;

— рабочий шаг для соответствующих регулируемых параметров МСУ.

В соответствии с представленным алгоритмом поиск локальных минимумов целевой функции осуществляется по принципу обратной связи. Направление поиска минимума целевой функции определяется на основании рекомендаций по корректировке технологических регулировок МСУ.

Объединение методов оптимизации функций многих переменных и экспертных знаний о предметной области позволяет сократить количество итераций алгоритма и увеличить его эффективность в условиях уборки.

Применение автоматических средств непрерывного контроля показателей качества технологического процесса уборки зерновых культур открывает возможности для совершенствования методов настройки и корректировки технологических регулировок рабочих органов комбайна. Использование сигналов датчиков, характеризующих уровень потерь за МСУ, позволят оптимизировать режимы работы комбайна в соответствии с целями уборки, по принципу обратной связи.

Реализация алгоритма, представленного в данной работе, позволит свести к минимуму участие оператора в процессе корректировки технологических регулировок МСУ и снизит время простоев по технологическим причинам.

- 1. Методика оценки потерь зерна за комбайном «Дон 1500». Редактор Ананьева В. В. М.: Производственно-издательский комбинат АгроНИИТЭИИТО, 1989 г. 14 с.

- 2. ГОСТ 28 301– — 2007. Комбайны зерноуборочные. Методы испытаний. М.: Издательство стандартов, 2010 г. 40 с.

- 3. Серый Г. Ф. Зерноуборочные комбайны. М.: Агропромиздат, 1986. 248 с.

- 4. Скворцов И. П. Повышение качества работы молотильно-сепарирующего устройства комбайна Дон-1500Б за счёт применения системы контроля процесса повторного обмолота: дис. … канд. техн. наук. Волгоград, 2005. 137 с.

- 5. Димитров В. П., Катаев В. С., Маркво И. А., Тишин А. С. К вопросу об автоматизации контроля показателей качества работы зерноуборочного комбайна // Состояние и перспективы развития сельскохозяйственного машиностроения: материалы междунар. науч.-практ. конф., 2−3 марта 2011 / ДГТУ. Ростов н/Д, 2011. С. 226−229.

- 6. Борисова Л. В., Димитров В. П., Катаев В. С. О задаче оптимизации корректировки технологических регулировок зернокомбайна // Управление качеством в современной организации: Сб. статей VII междунар. науч.-практ. конф. / Пенза: Приволжский Дом знаний, 2012. С. 9−12.

- 7. Рейзлин В. И. Численные методы оптимизации: учебное пособие / Томский политехнический университет. Томск: Изд-во Томского политехнического университета, 2011. 105 с.

- 8. Акимов А. П., Лиханов В. А. Справочная книга тракториста-машиниста категории Б, Д: Справочник. М.: Колос, 1993. 350 с.

- 9. Димитров В. П., Борисова Л. В. Теоретические и прикладные аспекты разработки экспертных систем для технического обслуживания машин. Ростов-на-Дону: Издательский центр ДГТУ, 2007. 202 с.

- 10. Зерноуборочные комбайны «Дон» / Ю. А. Песков, И. К. Мещеряков, Ю. Н. Ярмашев и др. М.: Агропромиздат, 1986. 333с.