Исследование влияния крупномасштабных колебаний мощности плазматрона на параметры технологического процесса плазменного нанесения покрытий

Эффективность прогрева газа, а, следовательно, и частиц порошка, определяется стабильностью параметров горения электрической дуги. Столб дуги колеблется с различной частотой, меняется длина столба. Изменение параметров электрической дуги (тока, напряжения) ведет к появлению значительных колебаний потребляемой плазмотроном электрической мощности, а вследствие этого к неравномерному прогреву газа… Читать ещё >

Исследование влияния крупномасштабных колебаний мощности плазматрона на параметры технологического процесса плазменного нанесения покрытий (реферат, курсовая, диплом, контрольная)

Тенденции развития техники приводят к росту удельных нагрузок на детали машин, что требует применения современных технологий, позволяющих повысить качество новых и восстанавливаемых изделий. Для деталей, подверженных эксплуатационным изнашивающим воздействиям и коррозии, это может быть обеспечено путем создания покрытий с помощью прогрессивных технологий, к числу которых относят плазменное напыление [1]. Оно характеризуется малым термическим воздействием на напыляемую основу высокой производительностью (до 8 кг/ч и более), экономичностью, наиболее широкой номенклатурой напыляемых материалов по сравнению с другими методами создания покрытий. Однако, плазменное напыление имеет ограничения в использовании, к числу которых относятся: недостаточная когезионная и адгезионная прочность покрытия, остаточные растягивающие напряжения для большинства покрытий, отрицательно влияющие на сопротивление усталости и ограничивающие толщину покрытий, пористость и др. Возможный путь устранения данных недостатков и повышения эффективности технологии плазменного напыления заключаются в совершенствовании инструмента создания покрытий — плазмотрона, плазменной струи, стабильности технологического процесса напыления [2].

Статья посвящена исследованию характеристик плазматрона. влияющих на качество плазменных покрытий и содержит результаты экспериментальных и теоретических исследований.

Состояние исследований и актуальность работы. Элементом, определяющим качество и эффективность технологического процесса плазменного напыления, является электродуговой плазмотрон [3, 4], так как стабильность технологических параметров напыления зависит от процессов, происходящих при прогреве газа и частиц напыляемых материалов. Проблемой, также, является достижение необходимого качества плазменных покрытий, обеспечивающего их использование при динамических, в том числе ударных, и знакопеременных нагрузках [5].

Эффективность прогрева газа, а, следовательно, и частиц порошка, определяется [6,7] стабильностью параметров горения электрической дуги. Столб дуги колеблется с различной частотой, меняется длина столба. Изменение параметров электрической дуги (тока, напряжения) ведет [8,9] к появлению значительных колебаний потребляемой плазмотроном электрической мощности, а вследствие этого к неравномерному прогреву газа в плазматроне. Знание температуры, и технологических параметров пульсирующей плазменной струи необходимо для повышения качества плазменных покрытий. Значительное количество работ посвящено исследованиям пульсаций в электродуговой плазме [10,11], однако, в основном рассматриваются высокочастотные колебания, модуляция дуги и практически не рассматриваются вопросы крупномасштабных, низкочастотных колебаний мощности электрической дуги и связанных с этим технологических параметров плазматрона.

Постановка задачи и цели исследования. В настоящей работе проводились, в целях повышения эксплуатационных свойств покрытий, исследования крупномасштабных низкочастотных колебаний параметров электрической дуги и их влияние на технологические характеристики процесса плазменного напыления. Высокочастотные колебания не рассматривались, так как самостоятельные колебания параметров дуги с частотой 50 — 60 кГц не оказывают [ 9 ] заметного влияния на температуру в скорость плазменного потока.

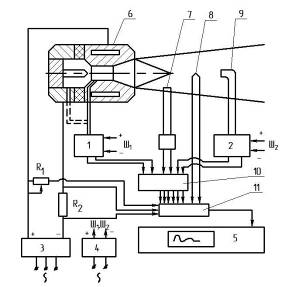

Методика проведения экспериментов. Экспериментальные исследования крупномасштабных колебаний проводились с помощью экспериментальной установки рис. 1. Измерительная система установки позволяет синхронно фиксировать колебания тока дуги, напряжения дуги, колебания давления плазмообразующего газа в разрядной камере плазмотрона, в сопле, на расстоянии 6· 10-3м от разрядной камеры плазмотрона и в сопле на расстоянии 4· 10-3 м от среза сопла плазмотрона, температуры и скорости, а также яркости плазменного потока на расстоянии 6· 10-3 м от среза сопла плазмотрона. Все измерения проводились с применением магнитоэлектрического осциллографа Н117. Регистрация вышеуказанных параметров осуществлялась вибраторами осциллографа на светочувствительной ленте, с последующим определением величин по тарировочным графикам. Применение многоканального осциллографа обусловлено возможностью наблюдать колебания всех параметров одновременно и рассматривать влияние одних параметров на другие показатели плазменной струи.

Измерение температуры оценивалось вольфрамо-рениевой термопарой BP 5/20 с диаметром спая 0,1· 10- -3 м. Постоянная времени термопары составляла 3· 10-3, что позволяло регистрировать колебания температуры с частотой 100 Гц. Термопара располагалась по оси потока, на расстоянии L= 6 10-3 м от среза сопла плазмотрона, где температура потока недостаточна для ее оплавления.

Рис. 1. Схема измерений колебаний напряжения, силы тока цуги, давления в разрядной камере плазмотрона и параметров плазменного потока. I — датчик давления, 2 — датчик давления, 3 — источник питания плазмотрона, 4 — стабилизированный источник питания датчиков давления, 5 — осциллограф H117, 6 — плазмотрон, 7 — датчик яркости плазменного потока, 8 — термопара, 9 — трубка Пито, 10 — клемная коробка, 11 — усилитель.

Колебания яркости плазменной струи фиксировались на расстоянии 510-3 м от среза сопла плазмотрона. В качестве датчика для регистрации яркости применяли фотодиод ФД-6Г, который работал в режиме фотоэлемента.

Оценки колебаний полного давления в плазменной струе производили вблизи термопары трубкой Пито с датчиком давления 2.

Исследования влияния колебаний электрических параметров дуги на технологические свойства плазменной дуги проводились для, широко распространенных, плазмотронов с газовихревой стабилизацией дуги ПП-25, РП-6 с трансформаторным источником питания ИПН 160/600, РП-6 с тиристорным источником питания АТЕРЗ 200/460, плазматрон ГН-5 со стабилизацией дуги уступом и источником питания ИПН 160/600, плазмотрон с межэлектродными вставками ЭДП-159 и АТЕРЗ 200/460.

Исследовался также медицинский плазмотрон («Плазменный скальпель»). Для исследований использовались установки плазменного напыления УПУ-ЗМ, УПУ-ЗД, установка типа АПР-402.

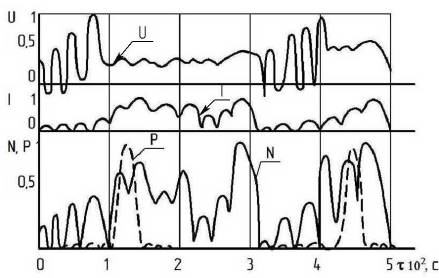

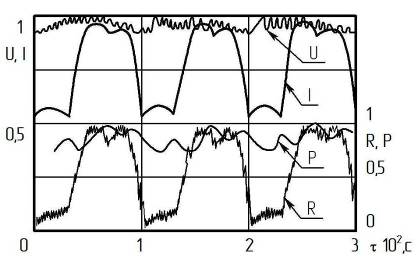

Результаты исследований и обсуждение результатов. Во всех исследованных плазмотронах и установках имели место крупномасштабные колебания (см. рис. 2 — рис. 5). На осциллограммах колебательные процессы представлены в относительных величинах (отнесены к максимальному отклонению измеряемого параметра).

Результаты анализа осциллограмм.

№. | Тип плазматрона. | Источник питания установки, Установка. | Колебания тока в % от МАХ. | Колебания напряжения в % от МАХ. | Колебания мощности, %. | Колебания давления в разрядной камере, %. | Колебания температуры, в плазменном потоке %. | Колебания давления в плазменном потоке ,%. | Колебания скорости в плазменном потоке, %. | |

ГН-5. | ИПН 160/600. УПУ-3М. | 22,5. | ; | 43,8. | ; | |||||

ПП-25. | ИПН 160/600. УПУ-3Д. | 11,1. | 51,3. | ; | 85,7. | |||||

РП-6. | ИПН 160/600. УПУ-3Д. | ; | ||||||||

РП-6. | АТЕР3−200/400. | 81,8. | 77,7. | 37,5. | ; | |||||

ЭДП-159. | АТЕР3−200/400. | ; | ; | |||||||

Плазменный скальпель. | ; | ; | ; | ; | ; | |||||

Частотный спектр колебаний крупномасштабных колебаний находился в пределах 100−300 Гц. Амплитуда колебаний мощности, тока и напряжения дуги, давления в каналах плазмотрона менялась в зависимости от вида плазмотрона и источника питания. Результаты анализа осциллограмм сведены в таблицу.

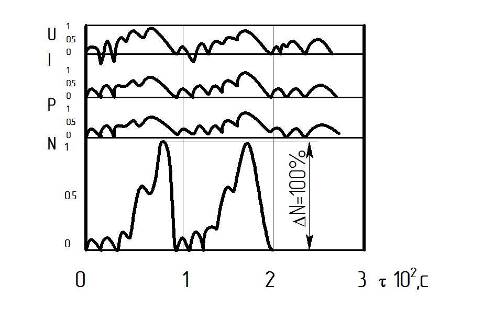

Рис. 2. Осциллограммы изменений напряжения — U, тока дугиI, мощности, потребляемой плазмотроном — N, давления в разрядной камере плазмотрона — P для плазмотрона РП — 6 с тиристорным источником питания АТЕРЗ — 200/400. Действующее напряжение и ток измеренные по приборам установки U=80 В, I=160А. Максимальное давление, зафиксированное в разрядной камере плазмотрона P=5103ПА.

Рис. 3. Осциллограммы изменений напряжения — U, тока дугиI, яркости плазменной струи — R, давления в разрядной камере плазматрона — P (для плазмотрона РП-6 с плазменной установкой УПУ-3Д).

Рис. 4. Осциллограммы изменений напряжения — U, тока дугиI, мощности, потребляемой плазмотроном — N (для плазмотрона (ГН-5 со стабилизация дуги уступом), плазменной установки УПУ-3М).

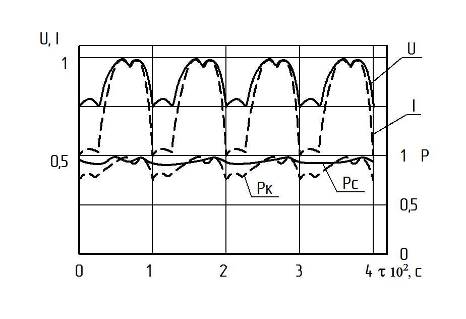

Рис. 5. Осциллограммы изменений напряжения — U, тока дугиI, мощности, потребляемой плазмотроном — N, давления плазмы в разрядной камере плазмотрона — Pк, давления плазмы на срезе сопла плазмотрона — Рс, для плазмотрона ГН-5 с установкой УПУ-3Д.

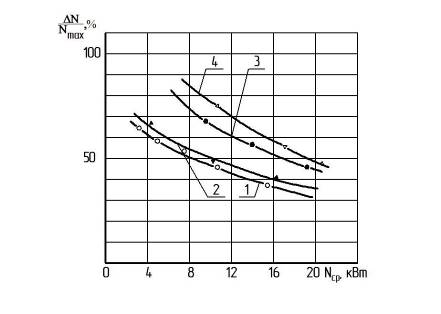

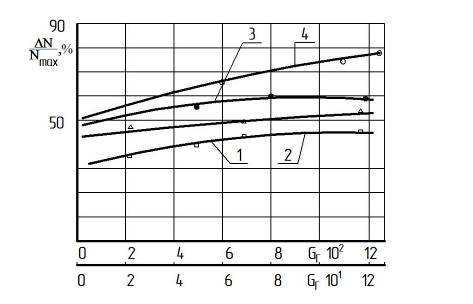

Анализ причин, вызывающих низкочастотные колебания электрических параметров дуги, показал, что, как правило, колебания вызваны несовершенством источника питания. Небольшое (15−20%) снижение параметров питающего напряжения, по одной из фаз, способно вызвать существенные изменения мощности, потребляемой плазмотроном, а, следовательно, меняются и технологические свойства плазменной струи. Амплитуда колебаний зависит от источника питания и режимов работы плазмотрона. На рис. 6, рис. 7 представлены экспериментальные зависимости относительной амплитуды колебаний мощности, потребляемой плазмотроном, от режимов работы плазмотрона (средней потребляемой мощности, расхода и состава плазмообразующего газа). Из рис. 6 видно, что увеличение средней мощности, потребляемой плазмотроном, снижает амплитуду колебаний. Увеличения расхода рабочего газа (см. рис.7) приводят к увеличению амплитуды колебаний мощности, особенно сильно увеличивается амплитуда с повышением расхода азота, что связано [12], видимо, с сильной турбулизацией потока и усилением процессов шунтирования дуги, которые суммируются с колебаниями, возникающими за счет колебаний питающего напряжения. Увеличение расхода рабочего газа ведет [13] к удлинению дуги, а в условиях пульсаций питающего напряжения, к усилению процессов шунтирования, что отражается повышением относительной амплитуды колебаний напряжения дуги.

Таким образом, из сказанного следует, что, варьируя параметрами режима работы плазмотрона, можно снизить амплитуду пульсаций.

Рис. 6. Зависимость относительной амплитуды колебаний мощности, потребляемой плазмотроном от средней мощности. 1 — Gar=0,23 г/с, 2 — Gar=0,7 г/с, 3 — Gсмеси= (0,2Ar+0,08 N2) г/с, 4 — Gсмеси= (0,6Ar+0,15 N2) г/с.

Рис. 7. Зависимость относительной амплитуды колебаний мощности, потребляемой плазмотроном от расхода и состава плазмообразующего газа. 1 — Nср=15 кВт, 2 — Nср=10 кВт, 3 — Nср=10 кВт Gг= (0,2Ar+0,08 N2) г/с, 4 — Nср=10 кВт — Gсмеси= (0,6Ar+0,15 N2) г/с.

В работе [14,15] отмечается положительное влияние модуляции параметров плазменного потока на процесс напыления покрытий. В частности повышается прочность сцепления с подложкой и уменьшение пористости. Полученный эффект объясняется воздействием ударных волн на расплавленные частицы порошка в модулированной плазменной струе. В данной работе рассмотрена возможность возникновения ударных волн в плазмотроне или на дистанции напыления в условиях зафиксированных в экспериментах при импульсном подводе мощности с длительностью импульса порядка 10-2с и амплитудой (0.5−0,6)Nmax.

Считалось что импульсы давления в газе будут распространяться в виде бегущей волны, движущейся слева-направо и справа-налево от участка подвода тепла. Распространение волн давления (волн сжатия) может быть описано Римановским решением [16].

X=(u+c)t+F (u) (1).

u=2/(k-1)· (c-c0).

Функция F (u) определяется из граничного условия, согласно которому при x=0.

u = f (x)=u0sin (щt), (2).

где X — координата волны, t — время, u — скорость волны, с, с0 — скорость звука и начальная скорость звука соответственно, щ — угловая скорость.

F (u) = (u+c) · 1/? · arcsin (щt), (3).

отсюда X= (u+c) · (t- 1/? · arcsin (u/u0)) (4),.

или u = (sin щ (t — x/(u+c)). (5).

Решение получено для колебаний конечной амплитуды и, в начальный момент времени, представляет собой импульс синусоидальной формы. Через некоторое время распространения импульса, в результате деформации волны за счет разности скоростей отдельных областей волны фронт ее будет становиться все более крутым, и волна, в некоторый момент времени, станет ударной. Приравнивая нулю производные dX/du и d2X/du2 найдем время и скорость, необходимые для преобразования волны в ударную волну.

щt = arcsin (u0/u) +1/ (6).

u = c0//(k+1) ± (7).

плазмотрон плазменный покрытие По проведенным оценкам, скорость частиц газа на выходе из плазмотрона, при максимальном значении импульса электрической мощности, составляет ?1000 м/с. т. е. u0 =1000 м/с. Начальную скорость звука примем при средней температуре аргоновой плазмы 10 000 К, что составляет ?1600 м/с. Скорость волны в момент образования ударной волны составляет ?864 м/с. Время, необходимое для получения такой скорости частицами газа составляет (оценено по формуле (6)) 8.9· 10-3 с. При этом дистанция, на которой образуется ударная волна, составляет 17,83 м. Это при условии течения газа без диссипации энергии.

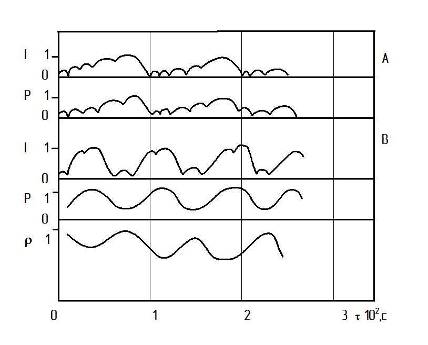

Таким образом, данный вид колебаний параметров дуги плазмотрона не приводит к созданию ударных волн в пределах линейных размеров плазмотрона и расстояния от плазмотрона до подложи. Так как эти дистанции намного меньше, полученных по оценкам. Импульсы давления. Распространяющиеся против течения плазмообразующего газа в область повышенного давления, уменьшаются встречным потоком более холодного и плотного газа. Они также не приводят к возникновению ударных волн, что подтверждается экспериментальными данными о колебаниях давления рабочего газа в транспортирующих каналах (Рис.8). Импульсы давления, распространяющиеся по каналу транспортировки порошка могут замедлять его движение, что должно затруднять подачу порошка именно в момент максимальной мощности плазмотрона и, следовательно, ухудшать качество покрытий. Данные предположения были проверены экспериментально, путем измерения плотности двухфазного потока порошок-транспортирующий газ в транспортирующем канале. Для этого использовалась система динамической регистрации расхода порошка, основанная на светопроницаемости двухфазного потока. Светопроницаемость оценивалась с помощью источника света и фотодиода, размещенных поперек прозрачного канала, транспортирующего порошок. Повышение плотности потока приводило к уменьшению освещенности датчика фотодиода, что уменьшало уровень электрического сигнала фиксируемого осциллографом Н117. Зарегистрированные колебания представлены на рис. 8.

Рис. 8. Осциллограммы колебаний тока дуги плазмотрона, давления газа, транспортирующего порошок и плотности двухфазного потока порошок-транспортирующий газ для плазмотронов РП-6 и ПП-25. I — ток дуги, P — давления транспортирующего газа,? — плотность двухфазного потока.

А — РП-6 источник питания АТЕРЗ 200/460; Б — ПП-25 источник питания ИПН 160/600.

Из осциллограмм видно, что при минимальном уровне мощности имеет место некоторое увеличение плотности двухфазного потока, что свидетельствует об увеличении количества частиц порошка в потоке, а, следовательно, и расхода порошка. Наоборот, при максимальном уровне тока и напряжения расход порошка уменьшается. Таким образом, изменение расхода порошка, по проведенным оценочным измерения, составляет 15 — 23% от максимальной величины. Повышение давление рабочего газа в каналах плазмотрона, в момент увеличения электрической мощности в импульсе, приводит к затруднению подачи напыляемого материала в плазменную струю и снижению эффективности использования тепловой энергии струи, так как значительное количество порошка подается в струю в момент минимальной электрической мощности дуги и относительно низких температурах газа.

Экспериментально установлено, что:

- 1. В технологических плазмотронах имеют место крупномасштабные колебания технологических параметров плазмотрона.

- 2. Характер этих колебаний связан с колебаниями напряжения источника питания, типом плазмотрона, а также с колебаниями дуги. Колебания потребляемой мощности за период составляет от 50 до 100%.

- 3. Данный вид колебаний параметров дуги плазмотрона не приводит к созданию ударных волн в пределах линейных размеров плазмотрона и расстоянии от плазмотрона до подложки и не приводит к диспергированию частиц порошка.

- 4. Увеличение мощности плазматрона в процессе напыления приводит к уменьшению крупномасштабных колебаний в пламенной струе.

- 5. Увеличение расхода плазмообразующего газа увеличивает колебательные процессы в плазменном потоке.

- 6. Колебания технологических параметров плазмотрона затрудняет подачу порошка в плазменную струю, что может приводить к ухудшению качества покрытий, так как чередования прогретых и не прогретых частиц ведет к повышению пористости и снижению адгезионной и когезионной прочности. Применение электромагнитного клапана в канале транспортирующего порошок газа синхронизированного, например, с колебаниями тока дуги плазматрона, позволит уменьшить подачу порошка в периоды с минимальной мощностью дуги и тем самым повысить коэффициент использования порошка и качество покрытия.

- 1. Кадырметов, А. М. Технологический ряд прогрессивных плазменных и газотермических процессов. Обзор /А. М. Кадырметов // Перспективные технологии, транспортные средства и оборудование при производстве, эксплуатации, сервисе и ремонте: межвуз. сб. науч. тр. Воронеж: ВГЛТА, 2008. — С. 119−136.

- 2. Ильин А. А. Исследование влияния технологических параметров плазменного напыления на структуру и адгезионную прочность титанового покрытия / А. А. Ильин, С. В. Бабин, Е. Н. Егоров // Москва. Технология легких сплавов, 2006 г. № 1−2, С. 202−207.

- 3. Ю. С. Борисов, Ю.А. и др. Газотермические покрытия из порошковых материалов. Справочник. Киев: Наукова думка, 1987 г. 587 с.

- 4. Хасуй А., Моригака О. Наплавка и напыление. М.: Металлургтя, 1985. С. 12−39.

- 5. Кадырметов А. М. Исследование процессов плазменного нанесения и упрочнения покрытий и пути управления их качеством /А.М. Кадырметов //Научный журнал КубГАУ [Электронный ресурс], — Краснодар: КубГАУ, 2012 № 81(07)

- 6. Г. Ю. Даутов, В. Л. Дзюба, И. Н. Карп Плазмотрон со стабилизированными электрическими дугами, Киев: Наук. Думка., 1984. 315 с.

- 7. Жданов С. К., Курнаев В. А. и др. Основы физических процессов в плазме и плазменных установках Учебное пособие. М: МИФИ, 2007 г., 372 с.

- 8. Дзюба В. Л., Корсунов К. А. Физика, техника и применение низкотемпературной плазмы: Монография. — Луганск: Изд-во ВНУ им. В. Даля, 2007. -448 с

- 9. В. Е. Гутман Электродуговой плазмотрон как источник ударных волн. /В.Е. Гутман //Физика и химия обработки материалов, 1988, № 3, С.136−138.

- 10. И. М. Закиров Исследование пульсаций в электродуговом плазмотроне / И. М. Закиров, Ф. Ф. Залялиева, Д. Б. Тимеркаева, Р. С. Тухватуллин // Вестник КГТУ им. А. Н. Туполева. 2010. № 3

- 11. Б. Е. Мошкин Исследование пульсаций температуры струй дугового подогревателя / Б. Е. Мошкин // Теплофизика высоких температур, 1967, т.5, № 1 С.100−105.

- 12. А. В Бразявичус Влияние режима течения газа на пульсацию электрических параметров дуги постоянного тока / А. В Бразявичус, В. П. Григарас //тез. Докл. Всесоюзная конф. По генераторам генераторам низкотемпературной плазмы, 1980, Новосибирск, v1.

- 13. М. Ф. Жуков, А. С. Аньшаков Электродуговые плазмотроны с межэлектродными вставками, 1981, 280с.

- 14. В. Е. Гутман Влияние модуляции плазменной дуги на адгезию и газопроницаемость порошковых покрытий / В. Е. Гутман //Физика и химия обработки материалов, 1986, № 6. С.62−65.

- 15. Кадырметов, А. М. Технологические возможности и проблемные вопросы плазменного нанесения и упрочнения покрытий с модуляцией электрических параметров /А.М. Кадырметов // Вестник Воронежского государственного технического университета. — 2011. — Т. 7. — № 8. — С. 79 -82.

- 16. К. Н Станюкович Нестационарное движения сплошной среды. М.: Наука, 1975. 645 с.