Синтез новых технических решений с использованием функционально-технологического анализа на примере бурава возрастного

Одним из направлений работ в рамках реализации программы стратегического развития Петрозаводского государственного университета (ПетрГУ) является совершенствование таксационного оборудования, среди которого важное место занимает бурав возрастной — устройство, используемое для определения возраста дерева по годичным слоям путем изъятия из ствола дерева небольшого цилиндрического образца (керна… Читать ещё >

Синтез новых технических решений с использованием функционально-технологического анализа на примере бурава возрастного (реферат, курсовая, диплом, контрольная)

Аннотация

бурав возрастной система конструкция В статье представлен метод для поиска новых технических решений. Метод основан на функционально-технологическом анализе системы, включающем выделение отдельных ее элементов и изучение взаимодействия между ними. Эффективность представленного метода показана на примере совершенствования конструкции бурава возрастного. Применение функционально-технологического анализа позволяет вывести развитие техники на новый уровень.

Ключевые слова: функционально-технологический анализ, бурав возрастной, патент, возраст дерева, матрица развития.

Одним из направлений работ в рамках реализации программы стратегического развития Петрозаводского государственного университета (ПетрГУ) является совершенствование таксационного оборудования, среди которого важное место занимает бурав возрастной — устройство, используемое для определения возраста дерева по годичным слоям путем изъятия из ствола дерева небольшого цилиндрического образца (керна). Конструкция бурава возрастного, ставшая классической, была предложена М. Р. Пресслером (M.R. Pressler) еще в шестидесятых годах 19 века [1]. Тем не менее и в настоящее время классический вид бурава остается неизменным и включает в себя трубчатый корпус с конической винтовой нарезкой на одном конце и перпендикулярно расположенной на другом конце рукояткой, выполняющей роль воротка.

Применение популярных в настоящее время методов компьютерного моделирования, построения математических моделей [2 — 4] позволяет лишь усовершенствовать отдельные элементы уже известных устройств, к примеру с помощью данных методов можно подобрать оптимальные углы заточки режущих кромок, выбрать материал для изготовления корпуса, позволяющий минимизировать толщину его стенки при обеспечении необходимой прочности, но данные методы не позволяют найти технических решений по созданию новой конструкции имеющей принципиальные отличия от уже известных конструкций.

В связи с вышесказанным в основу поиска новых технических решений по совершенствованию конструкции бурава возрастного была положена методика функционально-технологического анализа (ФТА) которая базируется на общенаучном подходе к процессу инженерного творчества, обобщении методов анализа и синтеза технических систем и учете природной специфичности функционирования совершенствуемых объектов технологий и техники [5]. Данный метод был взят за основу так как он себя хорошо зарекомендовал при решении аналогичных задач в различных областях промышленности [6], в том числе и лесной [7 — 11].

Согласно методике ФТА функции технической системы, в качестве которой в нашем случае выступает система «бурав-дерево», детально рассматривались все ее элементы и их взаимодействия между собой. Это позволило оценить значение системы и ее отдельных элементов в осуществлении процесса взятия керна из ствола дерева при проведении каждого приема в отдельности и процесса в целом.

За объект исследования был принят классический бурав возрастной (рис. 1) который включает в себя полый цилиндрический корпус 1, на одном конце которого находится режущая головка 2 с винтовой нарезкой, а на другом хвостовик квадратного наружного сечения. Рукоять 3 является съемной и устанавливается на хвостовик корпуса. Для удобства хранения и транспортировки корпус и рукоять хранятся в чехле. Для извлечения керна из бурава используется экстрактор 4.

Рис. 1. — Бурав возрастной

Процесс функционирования включает в себя подготовку бурава к работе которая заключается в извлечении конструктивных элементов бурава (корпуса и рукояти) из чехла, установки рукояти на хвостовике корпуса. Затем бурав в намеченной точке устанавливается перпендикулярно стволу дерева и с силой прижимается к нему. Далее осуществляется вращение бурава с одновременным прижимом его к стволу дерева. В результате одновременного вращения бурава за рукоять и его прижатия режущая головка бурава перерезает древесину ствола дерева, благодаря чему внутри корпуса бурава появляется керн древесины. Когда бурав будет вкручен в ствол дерева на нужную глубину, в отверстие полого цилиндрического корпуса вставляется экстрактор, который представляет собой узкую тонкую пластину. Экстрактор вводится в зазор между керном и внутренней поверхностью полости корпуса и расклинивает их. Затем бурав выкручивается. В результате того, что керн прижат к внутренней поверхности полости корпуса за счет использования экстрактора, он повернется вместе с буравом. При этом за счет деформаций сдвига древесины произойдет отделение керна от древесины ствола дерева. После выкручивания бурава из ствола дерева экстрактор извлекается из полости корпуса бурава. Затем керн извлекается из полости корпуса бурава и отправляется на исследование. После окончания работы рукоять бурава снимается с хвостовика корпуса. Рукоять и корпус укладываются в чехол.

После взятия керна отверстие в стволе дерева следует заткнуть, например, заполнив садовым варом, что позволит защитить повреждённое место от проникновения воздуха, воды, бактерий, грибков и насекомых.

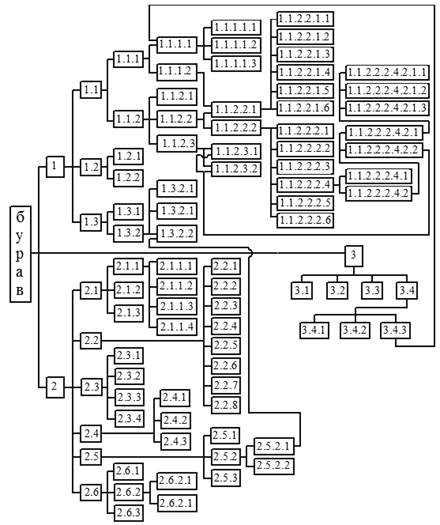

С целью синтеза новых технических решений на основе ФТА была построена матрица развития буравов (рис. 2).

Рис. 2. — Матрица развития буравов возрастных

На рисунке 2 использованы следующие обозначения:

1 — упрощение в работе: 1.1 — снизить усилие на рукоятке: 1.1.1 — снизить усилие прижатия; 1.1.1.1 -прижимное устройство: 1.1.1.1.1 — прижатие при помощи туловища (стартер); 1.1.1.1.2 — использование закручивающегося жгута; 1.1.1.1.3 — использование направляющего устройства с механизмом подачи; 1.1.1.2 -обеспечить самозатягивание; 1.1.2 — снизить усилие вращения: 1.1.2.1 -уменьшить толщину стенки; 1.1.2.2 -изменить геометрию режущей головки: 1.1.2.2.1 — коническая форма: 1.1.2.2.1.1 — изменить форму профиля винтовых линий; 1.1.2.2.1.2 — изменить угол подъема винтовых линий; 1.1.2.2.1.3 — изменить количество винтовых линий; 1.1.2.2.1.4 — изменить количество витков; 1.1.2.2.1.5 — изменить конусность режущей головки; 1.1.2.2.1.6 -изменить наружный диаметр; 1.1.2.2.2 — цилиндрическая (корончатая) форма: 1.1.2.2.2.1 — изменить толщину реза режущей головкой; 1.1.2.2.2.2 — изменить число режущих кромок; 1.1.2.2.2.3 — изменить угол заточки; 1.1.2.2.2.4 — улучшить отвод стружки: 1.1.2.2.2.4.1 -изменить число каналов для отвода стружки; 1.1.2.2.2.4.2 — обеспечить самоочистку каналов для отвода стружки: 1.1.2.2.2.4.2.1 — изменить геометрию каналов для отвода стружки: 1.1.2.2.2.4.2.1.1 — изменить угол подъема; 1.1.2.2.2.4.2.1.2 — изменить ширину канала; 1.1.2.2.2.4.2.1.3 — изменить форму поперечного сечения канала; 1.1.2.2.2.4.2.2 — изменить состояние рабочей поверхности канала для отвода стружки; 1.1.2.2.2.5 — изменить размер режущих кромок; 1.1.2.2.2.6 -изменить диметр режущей головки; 1.1.2.3 -снизить потери на трение: 1.1.2.3.1 — снижение шероховатости поверхности; 1.1.2.3.2 — использование антифрикционных покрытий; 1.2 — контроль глубины вкручивания: 1.2.1 — наличие линейной шкалы на корпусе; 1.2.2 — ограничительное устройство; 1.3 — передача вращения от рукояти к корпусу: 1.3.1 — жесткое крепление; 1.3.2 — использование муфты: 1.3.2.1 -обгонная муфта; 1.3.2.2 — муфта предельного момента; 1.3.2.3 — упругая муфта; 2 — повышение надежности: 2.1 — повышение ремонтопригодности: 2.1.1 -составной корпус: 2.1.1.1 — замена режущей головки; 2.1.1.2 — замена хвостовика; 2.1.1.3 — замена деформированного корпуса; 2.1.1.4 — замена рукояти; 2.1.2 — возможность заточки режущей головки; 2.1.3 — возможность восстановления покрытий корпусных деталей; 2.2 — выбор материала: 2.2.1 — высокая коррозионная стойкость; 2.2.2 — низкий коэффициент трения при взаимодействии с древесиной; 2.2.3 — высокая износостойкость; 2.2.4 — высокая прочность на сжатие; 2.2.5 — высокая прочность на кручение; 2.2.6 — низкая хрупкость; 2.2.7 — малые температурные расширения при нагреве; 2.2.8 — способ механической обработки; 2.3 — использование специальных покрытий: 2.3.1 — высокая адгезия к материалу корпусных деталей; 2.3.2 — высокая износостойкость; 2.3.3 — хорошие антифрикционные свойства; 2.3.4 -стойкость к высоким температурам; 2.4 — совершенствование режущей головки: 2.4.1 — возможность повторной заточки; 2.4.2 — большой интервал между заточками; 2.4.3 — возможность замены режущей головки (составной корпус); 2.5 — повышение долговечности: 2.5.1 — обеспечить смазывание подвижных элементов; 2.5.2 — контроль прилагаемых к рукояти усилий: 2.5.2.1 — использование устройств ограничивающих величину вращающего момента на рукояти; 2.5.2.2 — встраивание устройств для измерения (контроля) прикладываемого к рукояти усилия; 2.5.3 — смазывание подвижных элементов конструкции; 2.6 — улучшение сохраняемости: 2.6.1 -повысить стойкость к коррозии во время хранения; 2.6.2 — использование чехла при хранении: 2.6.2.1 — мягкий чехол; 2.6.2.2 — жесткий чехол; 2.6.3 — обработка консервирующим составом; 3 — повышение качества керна: 3.1 — гладкая внутренняя поверхность корпуса; 3.2 — соотношение внутренних диаметров корпуса и режущей головки; 3.3 — чистота реза при внедрении режущей головки в древесину; 3.4 — исключение раскачивания бурава; 3.4.1 — квалификация рабочего; 3.4.2 — использование направляющих устройств; 3.4.3 — дополнительный прижим бурава к стволу дерева.

Проведение ФТА в результате которого была составлена матрица развития буравов позволило найти ряд технических решений по совершенствованию их конструкции. Среди таких решений предложено для исключения возможности раскачивания бурава при его вкручивании в древесину использовать направляющие устройства, которые предварительно надежно крепятся к стволу дерева — ячейка 3.4.2 матрицы развития бурава возрастного (рисунок 2). Перспективными решениями, представляющими практический интерес, являются, разработанные авторами статьи, конструктивные решения которые на территории Российской Федерации охраняются патентами RU 134 478 «Направляющее устройство для бурава», RU 135 575 «Направляющее устройство для бурава возрастного», RU 142 445 «Устройство направляющее для бурава».

Особенность технического решения согласно патенту RU 134 478 заключается в том, что механизм крепления направляющего устройства к стволу дерева включает в себя катушку со встроенным храповым механизмом, установленную на опорной площадке, выполненной со скруглённой опорной цилиндрической поверхностью корпуса бурава, причём корпус бурава находится с выпуклой стороны опорной площадки, крепёжную ленту, один конец которой прикреплён к барабану катушки, а на другом свободном конце установлен крепёжный элемент, служащий для крепления свободного конца крепёжной ленты к опорной площадке корпуса таким образом, чтобы ствол дерева зажимался между крепёжной лентой, наматываемой на барабан катушки, и опорной площадкой цилиндрического полого корпуса В патенте RU 135 575 предложена конструкция направляющего устройства бурава которое крепится к дереву при помощи крепежной ленты, наматываемой на катушку жёстко связанную с червячным колесом, взаимодействующим с червяком, жёстко связанным с рукоятью, причём в червячной передаче угол подъёма винтовой линии червяка меньше приведённого угла трения, что обеспечивает самоторможение червячной передачи.

В патенте RU 142 445 повышение удобства крепления направляющего устройства для бурава возрастного к дереву достигается тем, что к опорной поверхности направляющего устройства шарнирно присоединены две дополнительные опорные площадки, имеющие форму полуцилиндров, внутренние стороны которых снабжены шипами и обращены друг к другу, причём опорные площадки имеют автоматический механизм прижима к стволу дерева, работающий за счёт упругой деформации пружин сжатия.

Для облегчения труда рабочего в конструкции бурава следует использовать устройства, позволяющие наглядно определять и контролировать глубину его вкручивания — ячейка 1.2.2 матрицы развития бурава возрастного (рисунок 2). На конструкцию такого устройства получен патент Российской Федерации RU 134 477 «Бурав для взятия керна древесины». Особенность данной конструкции заключается в том, что на внешней поверхности корпуса бурава установлено ограничительное устройство, выполненное в виде разъёмного кольца с механизмом зажима и имеющее возможность перемещения вдоль корпуса для установки на заданном расстоянии от режущей головки.

Для расширения технологических возможностей бурава путем обеспечения возможности взятия керна в комлевой части, вблизи сучка — когда полный оборот рукояти невозможен, а также упрощения в работе путем исключения необходимости перехвата рукоятки в процессе вращения бурава предложена конструкция бурава, в котором рукоять соединяется с корпусом через обгонную муфту (ячейка 1.3.2.1). На такую конструкцию получен патент RU 134 847 «Бурав возрастной для извлечения керна древесины». Особенность данной конструкции бурава состоит в том, что рукоять установлена на хвостовик бурава с использованием храпового механизма, включающего, по меньшей мере, одно храповое колесо с зубчатым венцом и центральным отверстием, выполненным в соответствии с наружными размерами и формой наружной поверхности соответствующего посадочного участка хвостовика, не менее одной собачки, прижимаемой к зубчатому венцу храпового колеса пружиной, а между храповым механизмом, вмонтированным в рукоять, и упорной ступенью, имеющейся на внешней поверхности хвостовика, установлен упорный подшипник.

С целью совершенствования имеющихся узлов конструкции, в частности подбора оптимальных геометрических параметров режущей головки — ячейка 1.1.2.2 матрицы развития бурава (рисунок 2) необходимо знать, как меняются усилия, необходимые для вкручивания бурава в ствол дерева — ячейка 2.5.2.2 матрицы развития бурава (рисунок 2). В этом случае удобно будет использовать конструкцию, согласно которой между рукоятью и корпусом бурава устанавливается прибор для измерения усилий вкручивания — динамометр. Авторами статьи разработана конструкция такого бурава, которая защищена патентом Российской Федерации RU 149 945 «Бурав динамометр».

Применительно к рассматриваемому объекту исследования использование методики ФТА позволило синтезировать ряд новых решений, направленных на создание конструкции бурава существенно отличающейся от ее известных аналогов и позволяющей не только расширить технические возможности данного устройства, но и повысить удобство его в эксплуатации.

Работа выполнена в рамках реализации Программы стратегического развития ПетрГУ на 2012;2016 годы «Университетский комплекс в научно-образовательном пространстве Европейского Севера: стратегия инновационного развития».

- 1. Pressler, M.R. Der forstliche Zuwachsbohrer neuester Construction und dessen praktische Bedeutung und Anwendung fьr die forstliche Forschungs // Tharandter forstliches Jahrbuch, 1866. № 17. Pp. 137−210.

- 2. Васильев А. С., Суханов Ю. В. Некоторые тенденции развития систем моделирования эксплуатационных качеств изделий на ЭВМ и рынка этих систем // Инженерный вестник Дона, 2014. № 2. URL: ivdon.ru/ru/magazine/archive/n2y2014/2366 (дата обращения 08.05.2015).

- 3. Щеголева Л. В., Лукашевич В. М., Щукин П. О., Корнилов К. А Использование современных компьютерных технологий в изучении природно-производственных условий организации и оценки качества проведения лесозаготовительных работ // Ученые записки Петрозаводского государственного университета. Серия: Естественные и технические науки, 2008. № 90. С. 120−123.

- 4. Герасимов Ю. Ю., Давыдков Г. А., Кильпеляйнен С. А., Соколов А. П., Сюнев В. С. Перспективы применения новых информационных технологий в лесном комплексе // Известия высших учебных заведений. Лесной журнал, 2003. № 5. С. 122−129.

- 5. Шегельман И. Р. Функционально-технологический анализ: метод формирования инновационных технических решений для лесной промышленности. Петрозаводск: ПетрГУ, 2010. 96 с.

- 6. Shegelman I.R., Romanov A.V., Vasiliev A.S., Shchukin P.O. Scientific and technical aspects of creating spent nuclear fuel shipping and storage equipment // Nuclear Physics and Atomic Energy, 2013. Volume 14, Issue 1. Pp. 33−37.

- 7. Будник П. В., Шегельман И. Р. Функционально-технологический синтез патентоспособных решений в области оборудования лесовосстановительных работ // Инженерный вестник Дона, 2014. № 4. URL: ivdon.ru/ru/magazine/archive/N4y2014/2559 (дата обращения 08.05.2015).

- 8. Шегельман И. Р., Будник П. В. Совершенствование технологического лесозаготовительного процесса с использованием валочно-трелевочной машины на основе функционально-технологического анализа // Инженерный вестник Дона, 2014. № 3. URL: ivdon.ru/ru/magazine/archive/n3y2014/2457 (дата обращения 08.05.2015).

- 9. Горностаев В. Н. Краткий обзор в области развития методологии анализа и синтеза патентоспособных объектов техники // Инженерный вестник Дона, 2013. № 4. URL: ivdon.ru/ru/magazine/archive/n4y2013/1904 (дата обращения 08.05.2015).

- 10. Васильев А. С. Функционально-технологический анализ оборудования групповой окорки древесины // Инженерный вестник Дона, 2012. № 3. URL: ivdon.ru/ru/magazine/archive/n3y2012/909 (дата обращения 08.05.2015).

- 11. Шегельман И. Р., Скрыпник В. И., Кузнецов А. В. Функционально-технологический анализ параметров движения лесовозных автопоездов // Фундаментальные исследования, 2014. № 8−4. С. 833−836.

- 12. Pressler, M.R. Der forstliche Zuwachsbohrer neuester Construction und dessen praktische Bedeutung und Anwendung fьr die forstliche Forschungs. Tharandter forstliches Jahrbuch, 1866. № 17. Pp. 137−210.

- 13. Vasil’ev A.S., Sukhanov Yu.V. Inћenernyj vestnik Dona (Rus), 2014. № 2. URL: ivdon.ru/ru/magazine/archive/n2y2014/2366 (accessed 08.05.2015).

- 14. Shchegoleva L.V., Lukashevich V.M., Shchukin P.O., Kornilov K.A. Uchenye zapiski Petrozavodskogo gosudarstvennogo universiteta. Seriya: Estestvennye i tekhnicheskie nauki, 2008. № 90. Pp. 120−123.

- 15. Gerasimov Yu.Yu., Davydkov G.A., Kil’pelyaynen S.A., Sokolov A.P., Syunev V.S. Izvestiya vysshikh uchebnykh zavedeniy. Lesnoy zhurnal, 2003. № 5. Рр. 122−129.

- 16. Shegel’man I.R. Funktsional’no-tekhnologicheskiy analiz: metod formirovaniya innovatsionnykh tekhnicheskikh resheniy dlya lesnoy promyshlennosti [Functional-technological analysis: A method of forming innovative technical solutions for the timber industry]. Petrozavodsk: PetrGU, 2010. 96 p.

- 17. Shegelman I.R., Romanov A.V., Vasiliev A.S., Shchukin P.O. Scientific and technical aspects of creating spent nuclear fuel shipping and storage equipment. Nuclear Physics and Atomic Energy, 2013. Volume 14, Issue 1. Pp. 33−37.

- 18. Budnik P. V., Shegel’man I. R. Inћenernyj vestnik Dona (Rus), 2014. № 4. URL: ivdon.ru/ru/magazine/archive/N4y2014/2559.

- 19. Shegel’man I.R., Budnik P.V. Inћenernyj vestnik Dona (Rus), 2014. № 3. URL: ivdon.ru/ru/magazine/archive/n3y2014/2457.

- 20. Gornostaev V.N. Inћenernyj vestnik Dona (Rus), 2013. № 4. URL: ivdon.ru/ru/magazine/archive/n4y2013/1904.

- 21. Vasil’ev A.S. Inћenernyj vestnik Dona (Rus), 2012. № 3. URL: ivdon.ru/ru/magazine/archive/n3y2012/909.

- 22. Shegel’man I.R., Skrypnik V.I., Kuznetsov A.V. Fundamental’nye issledovaniya, 2014. № 8−4. Рр. 833−836.