Влияние предварительной обработки стали на электроосаждение активного материала для РИТ с хлорной кислотой

Для обеспечения изделиям коррозионной стойкости, защиты от радиационного воздействия, придания антифрикционных свойств, а также в производстве ХИТ широко применяются свинцовые покрытия. К электролитически осажденному свинцовому покрытию предъявляются такие требования как равномерность по толщине, хорошее сцепление с основой, малое количество пор, мелкокристалличность. Перечисленные свойства… Читать ещё >

Влияние предварительной обработки стали на электроосаждение активного материала для РИТ с хлорной кислотой (реферат, курсовая, диплом, контрольная)

Аннотация: В данной работе рассматривается влияние предварительной обработки стальной поверхности на кинетику электроосаждения свинца и его анодное поведение в растворе хлорной кислоты. Определены катодные плотности тока, представляющие интерес для использования электроосажденного свинца в резервных источниках тока.

Ключевые слова: электроосаждение, подготовка поверхности, потенциал, адсорбция, морфология поверхности, анодное растворение.

Для обеспечения изделиям коррозионной стойкости, защиты от радиационного воздействия, придания антифрикционных свойств, а также в производстве ХИТ широко применяются свинцовые покрытия. К электролитически осажденному свинцовому покрытию предъявляются такие требования как равномерность по толщине, хорошее сцепление с основой, малое количество пор, мелкокристалличность [1]. Перечисленные свойства определяются многими факторами: составом электролита [2, 3] и концентрацией компонентов, режимом электролиза, материалом подложки и ее предварительной обработкой. Из литературных данных [4, 5] известно, что для электроосаждения свинца применяются электролиты различного состава: кислые (борфтористоводородные, кремнефтористоводородные, сульфаминовые, уксуснокислые, перхлоратные, нитратные), щелочные (плюмбитный). Целесообразно использовать кислые электролиты, которые обеспечивают мелкозернистость, равномерность осадков, хорошее сцепление с материалом подложки. Скорость электроосаждения металлов и сплавов определяется рядом факторов [6], среди которых предварительная подготовка материала основы играет значительную роль [7].

Целью настоящей работы явилось изучение влияния подготовки поверхности стали марки 0,8 КП (Т) на электроосаждение свинца из борфтористоводородного электролита (БФВЭ) и его анодного поведения в хлорной кислоте.

Электроосаждение свинца осуществлялось из БФВЭ состава: PbO — 115 г/л + HF- 170 г/л + H3BO3 — 130 г/л + 0,5 г/л клей столярный в потенциостатическом и гальваностатическом режимах. Предварительная обработка поверхности стали 08 КП (Т) проводилась по двум вариантам: вариант 1 — травление в 50,5% растворе серной кислоты при температуре 800С в течение 10 минут; вариант 2 — электрохимическое катодное обезжиривание в растворе KOH 250 г/л при ik= 20 мА/см2, t = 600С, фк = 2 мин, затем декапирование в 5% HCl с последующей промывкой и электрохимическое оксидирование в KOH 550 г/л + NaNO3 125 г/л при iа = 30 мА/см2, t =800С, ф = 25 мин. Состояние поверхности свежеосажденного свинца оценивалась с помощью микроскопа CAPL ZELSS JENA (IP-20) при увеличении в 1200 раз и по величине потенциала погружения электрода в борфтористоводородном электролите. Анодное поведение свинцового покрытия изучалось в 40% HClO4 путем снятия потенциодинамических кривых от потенциала погружения до 600 В при скорости развертки потенциала 4 мВ/сек. Все потенциалы приведены относительно насыщенного хлоридсеребряного электрода сравнения.

Анализ состава стального электрода исходного и после обработок по вариантам 1 и 2 представлены в таблице 1.

Как видно из таблицы 1 содержание Fe несколько возрастает и снижается количество примесных компонентов, особенно характерное для стали, обработанной в серной кислоте (вариант 1).

Таблица 1

Процентное содержание состава стального электрода.

Варианты обработки. | Fe, %. | Mn, %. | Co,%. | Cr, %. | Sn, %. | |

Без обработки. | 99,09±0,24. | 0,44±0,02. | 0,33±0,03. | 0,07±0,008. | 0,06±0,021. | |

По варианту 1. | 99,7±0,25. | 0,30±0,02. | 0,00. | 0,00. | 0,00. | |

По варианту 2. | 99,6±0,25. | 0,35±0,02. | 0,00. | 0,05±0,009. | 0,00. | |

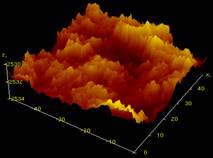

Ранее проведенный анализ состояния поверхности стали атомно-силовой микроскопией [8] показал, что после обработки в серной кислоте (вариант 1) происходит вытравливание поверхностных слоев и образуется более шероховатая поверхность (рис. 1). При обработке по варианту 2 (оксидирование) на поверхности стали образуется оксидный слой, обладающий проводимостью.

а) б) Рис. 1. Атомно-силовая микроскопия, размер исследуемой поверхности 50Ч50 мкм: а) сталь, обработанная по варианту 1; б) сталь, обработанная по варианту 2

стальной борфтористоводородный электроосаждение свинец Различное состояние поверхностного слоя на стали после предварительных обработок находит отражение в величине потенциала погружения в борфтористоводородном электролите: для электродов, обработанных в серной кислоте (вариант 1) он составляет — 0,45 ± 0,01 В, после оксидирования (вариант 2) — 0,37 ± 0,01 В.

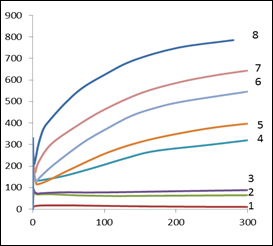

При потенциостатической поляризации в борфтористоводородном электролите установлено влияние предварительной обработки стальных поверхностей на скорость электровосстановления свинца. На электродах после обработки в 50,5% серной кислоте во всем изучаемом диапазоне потенциалов токи ниже, чем на стали, обработанной по варианту 2 (рис. 2). Можно предположить, что наличие сформированной оксидной пленки на стали приводит к увеличению перенапряжения выделения свинца и изменяет адсорбционную способность поверхности электрода.

а) б) Рис. 2. i, t кривые электроосаждения свинца на стальную основу, обработанную: а) по варианту 2; б) по варианту 1, из борфтористоводородного электролита при t= 25 0С, Е, В: 1) — 0,45; 2) — 0,5; 3) — 0,55; 4) — 0,6; 5) — 0,65; 6) — 0,7; 7) — 0,75; 8) — 0,8

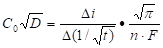

Характерный ход i, t кривых в начальный момент времени (до 5 секунд) позволяет проанализировать их в координатах i — 1/vt и установить, что только при Е= - 0,8 В i — 1/vt кривые идут в начало координат независимо от способа подготовки поверхности. Используя данный факт была рассчитана величина С0vD в соответствии с уравнением [9]:

Определенные значения величин С0vD указывают на замедленность твердофазной диффузии при электровосстановлении свинца при Е = - 0,8 В (таблица 2).

Таблица 2.

Величина С0vD при электровосстановления свинца из борфтористоводородного электролита при Е = - 0,80 В, t = 250C.

Е, В. | С0vD, моль•см-2•с-½ | ||

Подготовка поверхности. | |||

Вариант 1. | Вариант 2. | ||

— 0,80 В. | 4,58 · 10-7 | 22,9 · 10-7 | |

То, что i, 1/vt кривые при потенциалах -0,45 В ч -0,75 В в начальный момент времени не идут в начало координат позволяет предположить, что на границе раздела фаз электрод-электролит определяющую роль играет гетерогенная химическая реакция, связанная с адсорбцией катионоактивных частиц и ПАВ.

Рассчитывалась величина адсорбции на границе раздела фаз ГЕ в соответствии с уравнением [10]:

Результаты расчета ГЕ для процесса электроосаждения свинца из борфтористоводородного электролита на сталь, обработанную по варианту 1 и 2, представлены в таблице 3:

Из приведенных данных следует зависимость ГЕ от способа подготовки поверхности: большая адсорбция наблюдается на оксидированной поверхности, причем максимум ГЕ достигается при Е=-0,65 В; на электроде, обработанном в растворе серной кислоты (вариант 1), величина ГЕ растет с увеличением потенциала до — 0,75 В.

Таблица 3.

Величина ГЕ электроосаждения свинца из борфтористоводородного электролита на стальную основу при 250С.

Предварительная обработка. | ГЕ, моль/см2 | |||||||

— 0,45 В. | — 0,50 В. | — 0,55 В. | — 0,60 В. | — 0,65 В. | — 0,70 В. | — 0,75 В. | ||

Вариант 1. | 0,004· 10-5 | ; | ; | ; | 0,08· 10-5 | 0,18· 10-5 | 0,63· 10-5 | |

Вариант 2. | ; | 0,81· 10-5 | 1,35· 10-5 | 1,65· 10-5 | 1,91· 10-5 | 0,85· 10-5 | 1,01· 10-5 | |

Подъем плотности тока на потенциостатических кривых электровосстановления свинца из борфтористоводородного электролита связан с зародышеобразованием и был проанализирован в координатах lg (i/t) — t2, lg (i/t2) — t3. Исходя из величин достоверности аппроксимации ® можно сделать вывод, что в области меньших потенциалов (до — 0,75 В) формируются двумерные зародыши (R = 0,9988), при смещении потенциала в более отрицательную область образуются трехмерные зародыши, независимо от способа подготовки поверхности электрода (R = 0,9971).

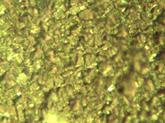

Используя потенциостатические кривые электровосстановления свинца на стальной основе и ранее полученные экспериментальные результаты были выбраны плотности тока для электроосаждения свинцового покрытия в гальваностатическом режиме i, мА/см2: 10, 35, 60, 80. Увеличение катодной плотности тока более приводит к неравномерности покрытия, особенно выраженному для стальной основы, обработанной по варианту 1, что можно объяснить энергетической неоднородностью стали вследствие вытравливания (рис. 3).

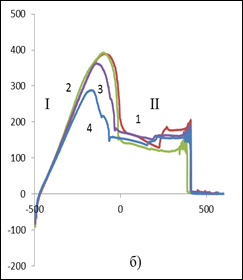

Свинцовые покрытия толщиной 30 мкм, осажденные в гальваностатическом режиме подвергались анодной поляризации в потенциодинамическом режиме в 40% HClO4 от потенциала погружения электрода (рис. 4). При смещении потенциала в положительную область наблюдается рост тока, достижение максимального значения и затем снижение, и выход на площадку, а при потенциалах ~ 400 мВ резкий спад тока до нуля (рис. 4).

Вариант 1 Вариант 2.

Рис. 3. Микрофотографии поверхности свинцового покрытия, осажденного из борфтористоводородного электролита при различных вариантах предварительной обработки стальной поверхности, t = 250С, i=10мА/см2

Рост тока на ПДК кривых связан с растворением свинца. Накопление продуктов реакции вызывает пассивацию поверхности. Величина тока активного растворения свинца (участок I кривой i-E), тока в пассивном состоянии, размеры области пассивного состояния (участок II), зависят от условий электроосаждения свинца: состава электролита, плотности тока осаждения и способа подготовки поверхности.

Рис. 4. ПДК анодного растворения свинцового покрытия, осажденного из борфтористоводородного электролита на стальную основу, обработанную: а) по варианту 2; б) по варианту 1, скорость развертки потенциалов 4 мВ/с, плотность тока, мА/см2: 1) 10; 2) 35; 3) 60; 4) 80

Наиболее длительный период анодного растворения и большие токи наблюдаются для покрытия, полученного при iк = 10 мА/см2, нанесенного на сталь, обработанную предварительно в 50,5% растворе серной кислоты. Следует отметить, что как при предварительной обработке по варианту 1, так и по варианту 2 для свинца, электроосажденного при iк = 10 мА/см2 максимальное значение тока анодного растворения держится в диапазоне от — 200 до — 70 мВ.

Исходя из полученных данных можно сделать вывод, что для использования свинцовых покрытий в резервном ХИТ, активируемом хлорной кислотой, наибольший интерес представляет катодная плотность тока электроосаждения свинца 1 А/дм2.

- 1. Nebojsa D. Nikolic, Djendji Dj. Vastag, Vesna M. Maksimovic, Goran Brankovic Morphological and crystallographic characteristics of lead powder obtained by electrodeposition from an environmentally friendly electrolyte. J. Chem. techn. and metal. 2014. № 24. pp. 884−892.

- 2. Vyachtslav S. Protsenko, Elena A. Vasileva, Felix I. Danilov Electrodeposition of lead coatings from a methanesulphonate electrolyte. J. Chem. techn. and metal. 2015.№ 50, 1. pp. 39−43.

- 3. Nikolic N.D., Maksimovic V.M., Brankovic G, Zivkovic P.M., Pavlovic M.G. Influence of the type of electrolyte on morphological and crystallographic characteristics of lead powder particles [J] J. Serb Chem Soc. 2013. № 78. pp.1387

- 4. Гальванические покрытия в машиностроении. Справочник в 2-х томах / Под ред. М. А. Шлугера М.: Машиностроение, 1985 — Т. 1. 1985. 240с.

- 5. Гинберг А. М. Гальванотехника. М.: Ленинград 1956. 188 с.

- 6. Наливайко Е. В., Бобрикова И. Г., Селиванов В. Н. Интенсификация электроосаждения сплава цинк — никель из аммонийного электролита // Инженерный вестник Дона. 2012. № 3

- 7. Минин И. В., Соловьева Н. Д. Кинетика процесса электроосаждения цинка из сульфатного электролита с добавками ПАВ // Инженерный вестник Дона. 2013. № 2.

- 8. Горбачев Н. Д., Горбачева Е. Ю., Соловьева Н. Д., Краснов В. В., Федоров Ф. С. Влияние предварительной обработки поверхности на электрохимические характеристики свинцового покрытия // Вестник СГТУ. 2010. № 4 (49). С. 83−88.

- 9. Феттер К. Электрохимическая кинетика. М.: Химия, 1967. 856с.

- 10. Новосельский И. М., Менглишева Н. Р. Теория метода хроноамперометрии в исследовании поверхностной многостадийной электрохимической реакции пассивирования металла, осложненной химическими стадиями растворения промежуточных продуктов // Электрохимия. 1983. Т. 20, № 1. С. 51−61.

References

- 1. Nebojsa D. Nikolic, Djendji Dj. Vastag, Vesna M. Maksimovic, Goran Brankovic Morphological and crystallographic characteristics of lead powder obtained by electrodeposition from an environmentally friendly electrolyte. J. Chem. techn. and metal. 2014. № 24. pp. 884−892.

- 2. Vyachtslav S. Protsenko, Elena A. Vasileva, Felix I. Danilov Electrodeposition of lead coatings from a methanesulphonate electrolyte. J. Chem. techn. and metal. 2015.№ 50, 1. pp. 39−43.

- 3. Nikolic N.D., Maksimovic V.M., Brankovic G, Zivkovic P.M., Pavlovic M.G. Influence of the type of electrolyte on morphological and crystallographic characteristics of lead powder particles [J] J. Serb Chem Soc. 2013. № 78. pp.1387−1395.

- 4. Shlugera M.A. Gal’vanicheskie pokrytiya v mashinostroenii. Spravochnik v 2-kh tomakh [Electroplated coatings in mechanical engineering. Guide in 2 volumes]. Moscow, Mechanical, 1985. Vol. 1. 240 p.

- 5. Ginberg A.M. Gal’vanotekhnika [Electroplating]. Moscow, Leningrad, 1956. 188 p.

- 6. Nalivayko E.V., Bobrikova I.G., Selivanov V.N. Inzhenernyy vestnik Dona (Rus), 2012. № 3

- 7. Minin I.V., Solov’eva N.D. Inzhenernyy vestnik Dona (Rus), 2013. № 2. URL: ivdon.ru/ru/magazine/archive/n2y2013/1598

- 8. Gorbachev N.D., Gorbacheva E.Yu., Solov’eva N.D., Krasnov V.V., Fedorov F.S. Vestnik saratovskogo gosudarstvennogo tekhnicheskogo universiteta. 2010. № 4 (49). pp. 83−88.

- 9. Fetter K. Elektrokhimicheskaya kinetika [Electrochemical kinetics]. Moscow, Chemistry, 1967. 856 p.

- 10. Novosel’skiy I.M., Menglisheva N.R. Elektrokhimiya. 1983. Vol. 20, № 1. pp. 51−61.