Исследование физико-механических свойств центрифугированного бетона

В свою очередь каждая часть делилась на две порции. Первая порция служила для определения содержания остаточной воды затворения. Вторая порция промывалась через сито 0,071 мм и высушивалась до постоянной массы. После взвешивания сухих минеральных компонентов становилось возможным определить содержание цементного теста в каждом слое отформованного образца. Количества воды затворения В, отошедшей… Читать ещё >

Исследование физико-механических свойств центрифугированного бетона (реферат, курсовая, диплом, контрольная)

Аннотация

В статье приведены результаты обработки экспериментальных исследований физико-механических свойств центрифугированных и вибрированных образцов. Проведена оценка неоднородности свойств свежеуложенной бетонной смеси для определения изменения водоцементного отношения (В/Ц), остаточного водосодержания и плотности по толщине центрифугированного образца, а также изменение прочностных свойств затвердевшего бетона. Анализ экспериментальных данных показал, что наблюдается значительное изменение средней плотности бетона (до 4%), общая пористость в шламовом слое увеличивается почти на 18%, а прочность бетона изменяется по толщине на 18−25%. Используя метод наименьших квадратов, получены закономерности изменения прочности бетона по толщине образцов. центрифугированный бетонный плотность.

Ключевые слова: центрифугированный бетон, физико-механические свойства свежеуложенного бетона, прочностные характеристики затвердевшего бетона.

Проведен анализ экспериментальных исследований [1,2,3] неоднородности центрифугированного бетона. Опыты проводились в лабораторных условиях в соответствии с ГОСТ 18 105–86 на образцах-цилиндрах диаметром 6,5 см и высотой 8 см. Выбор формы образцов определялся возможностью лабораторной установки для их формирования — центрифуги ЦСЛ-3. Метрологическое обеспечение достоверности экспериментальных исследований достигалось параллельными испытаниями 5 серий вибрированных и центрифугированных образцов по 5 образцов-близнецов в каждой серии. Для исследований была использована малоподвижная мелкозернистая бетонная смесь с ОК=3−4 см, как и при изготовлении реальных центрифугированных железобетонных опор. Состав исходной бетонной смеси на 1 м 3: цемент — 500 кг, вода — 225 л, песок — 745 кг, и гранитный отсев — 915 кг при средней плотности бетонной смеси — 2385 кг/м 3.

Оценка неоднородности свойств центрифугированного бетона проводилась в два этапа. На первом этапе были изучены свойства свежеуложенной бетонной смеси, а на втором — свойства затвердевшего бетона.

Приготовление образцов-цилиндров осуществлялось в специальных индивидуальных формах со съемным дном, а уплотнение — на лабораторной центрифуге ЦСЛ-3.

- 1. Перед центрифугированием отвешенная бетонная смесь укладывается в форму в два слоя со штыкованием каждого из них по 15 раз. Далее устанавливался следующий режим центробежного уплотнения для опытных образцов, аналогичных изготовлению опор ЛЭП (ГОСТ 22 687.0−85-ГОСТ 22 687.3−85):

- -разгон до скорости вращения 500 об/мин — 2мин;

- -выдержка при n=500 об/мин — 1 мин;

- -разгон до скорости 1000 об/мин — 2 мин;

- -выдержка при n=1000 об/мин — 15 мин;

ВСЕГО -20 МИН.

Свежеотформованные образцы вновь взвешивались для определения количества отжатого шлама, затем распалубливились и делились на три части по высоте.

В свою очередь каждая часть делилась на две порции. Первая порция служила для определения содержания остаточной воды затворения. Вторая порция промывалась через сито 0,071 мм и высушивалась до постоянной массы. После взвешивания сухих минеральных компонентов становилось возможным определить содержание цементного теста в каждом слое отформованного образца. Количества воды затворения В, отошедшей в шлам при центробежном уплотнении опытных образцов, определяется по формуле:

(1).

где Мнмасса бетонной смеси до уплотнения, г;

Мк — масса бетонной смеси после уплотнения, г;

Vоб — объем образца, см 3.

Для определения объема образца замеряли его высоту штангенциркулем с погрешностью 0,1 мм, сразу после выпрессовки.

Для определения количества оставшейся в бетонной смеси воды затворения использовали следующую зависимость:

; (2).

где Мвл — масса влажной порции бетонной смеси, г;

Мс — масса сухой порции бетонной смеси, г;

— средняя плотность бетонной смеси после центробежного уплотнения, г/см 3.

Для определения необходимо знать массу свежеотформованного образца и его объем.

Сравнительные данные по неоднородности свойств свежеуложенных бетонов подробно изучались в работах [4,5,6] и приведены в табл. 1.

Таблица № 1.

Средняя плотность и В/Ц отношение бетонной смеси.

Слой бетонной смеси в образце. | Средняя плотность. | Фактический остаточный расход воды в смеси. | Фактическое остаточное содержание цемента в смеси. | (В/Ц) остаточное. | Абсолютный объем цементного теста, л. | ||||

кг/м 3. | вариа-ция,%. | л/м 3. | вариация,%. | кг/м 3. | вариация,%. | ||||

а) вибрированная бетонная смесь. | |||||||||

верхний средний нижний. |

|

|

|

|

|

|

|

| |

весь образец. | 1,07. | 1,41. | 0,871. | 0,46. | |||||

б)центрифугированная бетонная смесь. | |||||||||

внутренний средний наружний. |

|

|

|

|

|

|

|

| |

весь образец. | 1,07. | 5,0. | 0,99. | 0,275. | |||||

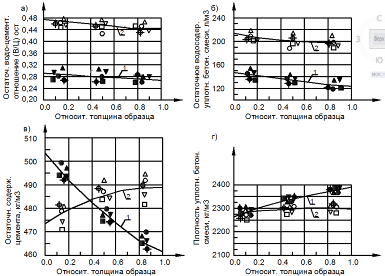

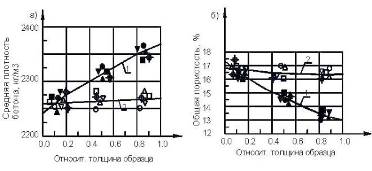

На рис. 1. приведены опытные графики изменения физических характеристик уплотненной бетонной смеси по толщине образца.

Их анализ свидетельствует о существенном различии в количествах остаточной воды затворения и цемента в каждом отдельном слое уплотненного бетонного образца. Внутренний слой свежеотформованного бетона имел на 6% меньше среднюю плотность, зато увеличенный расход остаточной воды и цемента. Таким образом, проведенный эксперимент дает не только наглядную картину сегрегаций бетонной смеси по высоте образцов при центробежном уплотнении, но и позволяет дать количественную оценку этой неоднородности свойств. Аналогичные результаты были получены в исследованиях [7,8,9].

Обращают внимание разные величины (В/Ц)ост в каждом слое образца, что является решающим условием в различии физических и механических свойств затвердевшего бетона. Величина (В/Ц)ост уплотненной бетонной смеси во внутреннем слое (по отношению к оси центрифуги) уплотненного бетона на 10% больше, чем в наружном.

Твердение отформованных образцов осуществлялось в две стадии: тепловлажностная обработка в лабораторной пропарочной камере и дополнительное твердение в нормальных условиях.

Отформованные образцы в формах после 2−3-х часовой выдержки на воздухе помещались в лабораторную пропарочную камеру с автоматическим регулированием режима цикла и пропаривались по режиму:

- — подъем температуры до 80° С — 2 часа;

- — изотермический прогрев при температуре 80° С — 10 часов;

- — остывание в естественных условиях.

После остывания проводилась распалубка пропаренных образцов и их маркировка. Затем они укладывались в специальные ёмкости, где во влажных опилках (относительная влажность среды 90−100%) при температуре 20±5° С дозревали до возраста 28 суток.

Достигнув возраста 28 суток, образцы выгружались из камеры твердения и высушивались до постоянной массы. Затем они помещались в специальные полиэтиленовые мешки и хранились в них до испытания.

Подготовка образцов к испытанию заключалась в замере их линейных размеров, затем они взвешивались и прозвучивались на ультразвуковом приборе УК-10П. Образцы каждой серии делились на две партии. Первая партия, состоящая их трех центрифугированных цилиндров, испытывалась на сжатие.

Вторая партия образцов, состоящая из двух центрифугированных цилиндров, подвергалась распиловке послойно.

Затем каждый фрагмент был тщательно отторцован. После замера линейных размеров, взвешивания и прозвучивания на ультразвуковом приборе УК-10П фрагменты испытывались на сжатие.

В качестве выходных параметров были определены средняя плотность бетона; пористость бетона; скорость распространения ультразвука; ориентировочный предел прочности при сжатии, определенный по градуировочной зависимости «прочность-скорость прохождения ультразвука»; фактический предел прочности при сжатии.

Для определения фактической прочности центрифугированных бетонов в расчетах использовался масштабный коэффициент 0,85, а для приведения фактической прочности бетона, определенной на фрагментах, использовался специально рассчитанный масштабный коэффициент, равный 0,819.

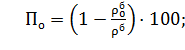

Расчет общей пористости бетонов производился по формуле:

(3).

где — средняя плотность бетона, г/см 3;

— истинная плотность бетона г/см 3;

Сравнительные данные по оценке структурной неоднородности бетонов приведены в табл.2.

Таблица № 2.

Средняя плотность, пористость и прочность бетона.

Слой. | Средняя плотность бетона. | Пористость бетона. | Предел прочности при сжатии. | |||||

кг/м 3. | вариация,%. | %. | вариация,%. | определенный по градуир. зависимости, МПа. | фактический. | |||

МПа. | вариация,%. | |||||||

а) вибрированные образцы. | ||||||||

верхний средний нижний. |

|

|

|

|

|

|

| |

весь образец. | 1,40. | 16,52. | 4,9. | 51,31. | 51,69. | 0,80. | ||

б) центрифугированные образцы. | ||||||||

внутренний средний наружний. |

|

|

|

|

|

|

| |

весь образец. | 0,20. | 14,64. | 1,62. | 65,64. | 66,39. | 1,91. | ||

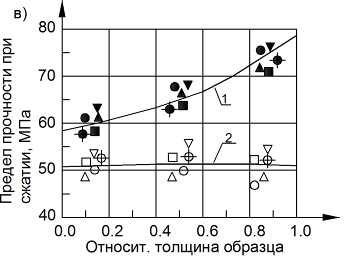

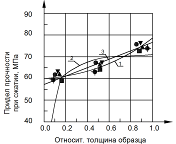

На рис. 2 приведены опытные графики изменения средней плотности бетона и предела прочности при сжатии по толщине образца.

Анализ опытных данных показал, что свойства центрифугированного бетона в послойно распиленных образцах (фрагментах) существенно изменяются. По высоте наблюдается изменение средней плотности бетона (до 4%), общая пористость в шламовом слое увеличивается почти на 18%, а прочность бетона увеличивается на 18−25%. Общая картина распределения свойств бетона по высоте образца полностью соответствует результатам анализа свойств свежеуложенной бетонной смеси.

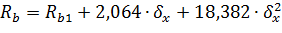

Для выявления закономерности изменения прочности центрифугированного бетона по толщине стенки изделия была проведена математическая обработка полученных опытных результатов. В качестве аппроксимирующих функций принимались параболическая, гиперболическая и линейная зависимости по аналогии с исследованиями [10].

Используя метод наименьших квадратов, были получены различные регрессивные уравнения, описывающие закономерность изменения прочности бетона по толщине (рис. 3.). В частности для параболической функции уравнение регрессии имеет вид:

; (4).

где — прочность бетона на внутренней поверхности центрифугируемого изделия (МПа);

— относительная толщина стенки.

Анализ опытных данных показал, что отношение прочности центрифугированного бетона на внутренней поверхности к средней толщине изменялось в пределах /=0,87−0,94.

Выводы.

- 1. Исследования свойств свежеуложенной бетонной смеси выявили существенную сегрегацию ее компонентов при центробежном уплотнении. Каждый слой отформованного бетонного образца имел свое остаточное ВЦ.

- 2. Центрифугированный бетон обладает значительной неоднородностью физико-механических свойств по толщине стенки отформованного изделия. Разница в средней плотности наружного и внутреннего слоев около 4%, пористость бетона внутренних слоев более чем на 18% превышала пористость наружных слоев.

- 3. Фактический предел прочности при сжатии изменяется в широких пределах. В анализируемых опытах на внутренней поверхности он в среднем составил 60,3 Мпа, а на наружной поверхности 74 Мпа.

- 4. Установлена параболическая зависимость прочности центрифугированного бетона от относительной толщины стенки кольцевого сечения изделия и определены величины эмпирических коэффициентов, что позволяет рассчитать прочностные характеристики такого бетона, необходимые для проектирования железобетонных конструкций.

- 1. Сувал Р., Щуцкий В. Л. Влияние структурной неоднородности центрифугированного бетона на его прочность в изделии // Сборник, СЕВКАВНИПИАГРОПРОМ. Ростов-на-Дону.1995. с.60−65

- 2. Сувал Р., Щуцкий В. Л., Ткаченко Г. А. Экспериментальные исследования неоднородности центрифугированного бетона по толщине стенки кольцевого сечения // Сборник, СЕВКАВНИПИАГРОПРОМ, Ростов-на-Дону. 1995. с.65−70.

- 3. Ахвердов И. Н. Железобетонные напорные центрифугированные трубы // Издательствово литературы по строительству, Москва, 1967. с. 165.

- 4. Сувал Р., Щуцкий В. Л., Ткаченко Г. А. Исследование неоднородности свойств бетонных смесей и бетонов при различных способах уплотнения // Материалы международной научно-технической конференции, Ростов-на-Дону. 1994. с.206−208.

- 5. Мкртчян А. М., Д.Р., Аксенов В. Н. О коэффициенте призменной прочности высокопрочных бетонов. // Инженерный вестник Дона, 2013, № 3. — URL: ivdon.ru/magazine/archive/n3y2013/1817/.

- 6. Кургин, К.В., Маилян Д. Р. О необходимости трансформации базовой аналитической зависимости «sb-eb» бетона. // Инженерный вестник Дона, 2011, № 4. — URL: ivdon.ru/magazine/archive/n4y2011/712/.

- 7. Щуцкий В. Л., Аксенов В. Н., Дедух Д. А. Расчет и проектирование несущих конструкций промышленного здания в диалоге с ЭВМ // Учебное пособие. Ростов-на-Дону, РГСУ, 2015. с. 134.

- 8. Romualdas Kliukas Design of spun concrete columns reinforced by high strength steel bars // Vilnius Gediminas Technical University,. 2009, p 183.

- 9. Antanas Kudzys, Romualdas Kliukas The resistance of compressed spun concrete members reinforced by high-strength steel bars // Materials and Structures. 2008;03−01. №Volume 41, Issue 2, p 419−430.

- 10. Поцебин В. В., Щуцкий В. Л. К расчету прочности изгибаемых элементов железобетонных конструкций кольцевого сечения // Интернет-журнал Науковедение.

References

- 1. Suval R., Shhuckij V.L. Sbornik, SEVKAVNIPIAGROPROM. Rostov-na-Donu.1995. pp.60−65

- 2. Suval R., Shhuckij V.L., Tkachenko G.A. Sbornik, SEVKAVNIPIAGROPROM, Rostov-na-Donu. 1995. pp.65−70.

- 3. Ahverdov I.N. Zhelezobetonnye napornye centrifugirovannye truby [Reinforced concrete pressure pipes centrifuged]. Izdatel’stvovo literatury po stroitel’stvu, Moskva, 1967. p.165.

- 4. Suval R., Shhuckij V.L., Tkachenko G.A. Materialy mezhdunarodnoj nauchno-tehnicheskoj konferencii, Rostov-na-Donu. 1994. pp.206−208.

- 5. Mkrtchjan A.M., D.R., Aksenov V.N. Inћenernyj vestnik Dona (Rus), 2013, № 3. URL: ivdon.ru/magazine/archive/n3y2013/1817/.

- 6. Kurgin, K.V., Mailjan D.R. Inћenernyj vestnik Dona (Rus), 2011, № 4. URL: ivdon.ru/magazine/archive/n4y2011/712/.

- 7. Shhuckij V.L., Aksenov V.N., Deduh D.A. Raschet i proektirovanie nesushhih konstrukcij promyshlennogo zdanija v dialoge s JeVM [The calculation and structural design of an industrial building in a dialogue with the computer]. Uchebnoe posobie. Rostov-na-Donu, RGSU, 2015. p.134.

- 8. Romualdas Kliukas Design of spun concrete columns reinforced by high strength steel bars. Vilnius Gediminas Technical University, 2009, p.183.

- 9. Antanas Kudzys, Romualdas Kliukas Materials and Structures. 2008;03−01. №Volume 41, Issue 2, pp.419−430.

- 10. Pocebin V. V., Shhuckij V.L. Internet-zhurnal NAUKOVEDENIE. 2012. № 4.URL: naukovedenie.ru/PDF/102trgsu412.pdf/.