Методы получения растительных масел

Экстрагируемый материал загружается в секции ротора, располагается в виде слоя высотой 1…1,6 м. По мере медленного вращения ротора (один оборот совершается за 35…208 мин) материал орошается мисцеллой возрастающей концентрации. За полный оборот ротора проходит полный цикл экстракции. Днище имеет секторный вырез, через который шрот в конце цикла выводится из экстрактора. Следующий за этим вырезом… Читать ещё >

Методы получения растительных масел (реферат, курсовая, диплом, контрольная)

Получение растительных масел методом экстракции

Прессовым способом невозможно добиться полного обезжиривания мезги. Единственным методом, позволяющим обеспечить практически полное извлечение масла, является экстракционный способ. Общая схема экстракционного процесса представлена ниже:

Схема 1.

Схема 1. Экстракционный метод получения масла Обработку форпрессового жмыха, если при выходе из пресса ему не придана форма гранул, ведут в следующей последовательности: первое (грубое) дробление ракушки, второе (более тонкое) дробление на валковых или других дробилках. После второго дробления получается крупка. Для превращения в лепесток крупку подвергают увлажнению и подогреву, благодаря чему повышается ее пластичность. Затем крупка поступает на плющильную вальцовку, на которой получают лепестки форпрессового жмыха толщиной 0,25—0,50 мм.

В качестве растворителей для экстракции масла применяют бензин марки, А и Б и гексан. И бензин и гексан химически инертны и не коррозируют аппаратуру, но они пожарои взрывоопасны и токсичны, поэтому работа 1 экстракционных цехов строго регламентируется соответствующими нормами и правилами.

Экстракция является в своей физической основе диффузионным процессом, закон диффузии нам известен. Экстракция растительных масел может быть выполнена тремя способами: погружением экстрагируемого материала в противоточно движущийся растворитель; ступенчатым орошением растворителем противоточно перемещающегося обрабатываемого материала; смешанным способом, при котором материал, смоченный мисцеллой (стадия замачивания), затем окончательно обезжиривается путем ступенчатой промывки (стадия орошения) мисцеллой и чистым растворителем.

До настоящего времени в производственных условиях существует два принципиально различных способа экстракции: метод настаивания и метод последовательного обезжиривания.

По первому методу материал загружается в экстрактор и заливается порцией растворителя. Через определенный промежуток времени растворитель путем непосредственного растворения, а также за счет диффузии извлекает определенные количества масла. Полученная мисцелла сливается из экстрактора, и в него вновь загружается новая порция растворителя. И так несколько раз до полного извлечения масла. Недостатки метода заключаются в следующем: очень высокий расход растворителя, получение больших количеств мисцеллы, низкая концентрация мисцеллы. Экстракция настаиванием — устаревший метод, но еще применяется в отдельных случаях при экстрагировании небольших количеств жиров.

По второму методу экстракция осуществляется по принципу противотока. На свежий экстрагируемый материал действуют концентрированной мисцеллой, а на предельно обезжиренный материал — чистым растворителем, т. е. навстречу потоку экстрагируемого материала движется растворитель. При данном методе расход растворителя значительно уменьшается, сокращается время процесса экстракции, мисцелла получается сравнительно высокой концентрации.

Метод наиболее распространен в промышленности и встречается в двух вариантах:

экстракция погружением: экстрагируемый материал погружается в проти-воточно движущийся растворитель. Создаются условия абсолютного противотока: и растворитель и экстрагируемый материал непрерывно передвигаются относительно друг друга. Метод имеет целый ряд преимуществ — высокая скорость экстракции, простота конструкции экстрактора, высокий коэффициент использования геометрического объема (до 98%), исключена возможность образования в аппаратах взрывоопасных смесей воздуха и растворителя. Недостатки: сравнительно низкая концентрация конечных мисцелл (15.20%), высокое содержание в них примесей, значительные габариты экстракторов по высоте;

экстракция ступенчатым орошением: непрерывно перемещается только растворитель, а экстрагируемый материал остается в покое в одной и той же перемещающейся емкости или на движущейся ленте. Мисцеллы получают повышенной концентрации 35.40%, они чистые, т.к. фильтруются через слой экстрагируемого материала. Недостатки: большая длительность экстракции, невысокий коэффициент использования геометрического объема (н/б 45%) аппарата, возможность образования взрывоопасной смеси паров растворителя и воздуха внутри аппарата.

По способу погружения работает вертикальный шнековый экстрактор НД — 1250. (Рис. 2).

Рисунок 2. Вертикальный шнековый экстрактор.

Конструкция аппарата состоит из экстракционной колонны 1, загрузочной колонны с декантатором 2 и горизонтального шнека 5. Внутри колонн установлены рабочие шнеки, поверхность винтов которых перфорирована, чтобы быть проницаемой для растворителя. Диаметры отверстий в витках шнеков: 10 мм в экстракционной колонне и горизонтальном шнеке и 8 мм в загрузочной колонне.

Экстракционный материал загружается в верхнюю коническую часть колонны 2 и с помощью распределительного зонта образует фильтрующий слой. Шнек колонны 2 направляет материал вниз к передаточному шнеку 5, который обеспечивает продвижение материала к вертикальному шнеку колонны 1. С помощью вертикального шнека колонны экстракционный материал поднимается вверх до выгрузных отверстий и сбрасывателем 7 выводится из экстрактора. В загрузочной колонне предусмотрена установка форсунок для гидроразмыва запрессовок экстрагируемого материала растворителем, подаваемым внутрь колонны под избыточным давлением.

Чистый растворитель подается в экстракционную колонну 1 через форсунки 6 противотоком навстречу материалу. По закону сообщающихся сосудов растворитель заполняет колонну 2, двигаясь в ней снизу вверх. По всей экстракционной трассе растворитель извлекает масло из экстракционного материала. Образующаяся мисцелла в верхней части колонны 2 (декантаторе) фильтруется через слой поступающего на экстракцию материала, частично отстаивается и выводится через патрубки 3 (их 3 штуки). В днище экстракционной колонны расположен донный фильтр-цедилка для аварийного слива мисцеллы из экстрактора.

По способу ступенчатого многократного орошения экстрагируемого материала растворителем работает ленточный экстрактор МЭЗ (рис. 3).

Экстрактор непрерывного действия, в котором экстрагируемый материал неподвижно находится на ленте транспортера. Невысокий коэффициент использования объема экстрактора 25%), а также большая длительность экстракции, сложная система прокачки растворителя, значительное количество насосов характеризуют основные недостатки данного аппарата.

Рисунок 3 Ленточный экстрактор МЭЗрастительный масло.

Экстрактор представляет собой прямоугольную коробку, внутри которой расположен горизонтальный сетчатый транспортер 3. Он состоит из рамок, к которым крепятся стальные перфорированные листы, сверху обтянутые металлической плетеной сеткой с ячейками 0,8×0,8 мм. Рабочей является только верхняя ветвь транспортера. Она условно разбита на 8 зон орошения, поэтому под рабочей частью установлено 8 сборников для рециркуляционной мисцеллы 4. Также имеются два сборника, предназначенные для сбора мисцеллы, промывающей ленту экстрактора, и для мисцеллы, перетекающей из последнего рециркуляционного сборника.

Нижняя ветвь ленты нерабочая, здесь происходит очистка сетки ленты щетками и промывка мисцеллой.

Подача мисцеллы из одной зоны орошения в другую осуществляется двумя блок-насосами 5.

Перед подачей на орошение мисцелла подогревается в теплообменнике 6. Экстрагируемый материал поступает в загрузочный бункер 2 и перемещается по ленточному транспортеру 3. Сначала материал орошается мисцеллой убывающей концентрации, а затем чистым растворителем, которые подаются через форсунки 1. Мисцелла или растворитель фильтруются через слой материала, экстрагируют из него масло и в виде мисцеллы более высокой концентрации стекают в соответствующий сборник 4, расположенный под этой зоной. Чтобы во время экстракции растворитель не проходил через слой материала по одним и тем же каналам, поверхность материала рыхлится на глубину 100 мм специальными подвесными рыхлителями.

Расположенные внизу коммуникации обеспечивают сбор мисцеллы, их частичный возврат на орошение и транспортировку на дистилляцию.

При движении материала и мисцеллы соблюдается принцип противотока. Движение мисцеллы к выходу из экстрактора идет только через мис-целлосборники, в которых есть переливные отверстия. При циркуляции мис-целла, забираемая из сборника насосом, подается на орошение той же зоны, образуя цикл. Обезжиренный шрот сбрасывается с транспортера в бункер. Высота слоя материала 0,8−1,4 м, регулируется шибером. Скорость ленты 0,5…5 м/ч, чаще 4,5…5 м/ч. Продолжительность экстракции 190…170 мин. Температура подогрева мисцеллы н/б 55 0С. Масличность шрота (при влажности 9%), % н/б:

для подсолнечника, хлопчатника — 1,0;

для сои- 0,6.0,7.

Концентрация мисцеллы н/б, % - 25… 30.

Отстой в мисцелле, н/б, %- 0,03.

Экстракторы подобного типа различной конструкции отличаются только способом транспортировки материала: ковши с дырчатым днищем В схеме движения растворителя и мисцеллы в экстракторах предусмотрено смачивание свежего материала мисцеллой при поступлении его на движущееся устройство, орошение мисцеллой убывающей концентрации в несколько ступеней рециркуляции, орошение материала чистым растворителем и сток растворителя из обезжиренного материала.

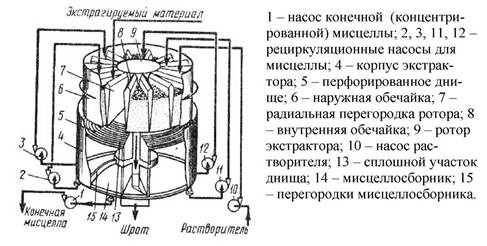

Наиболее совершенным типом экстрактора в настоящее время является роторный карусельный экстрактор. (Рис. 4).

Это карусельный противоточный аппарат, работающий по принципу многоступенчатого орошения экстрагируемого материала растворителем в режиме затопленного слоя.

Рисунок 4. Роторный карусельный экстрактор.

Состоит из корпуса, ротора, разделенного на 18 секций, перфорированного днища, распределителя мисцеллы и мисцеллосборников. Ротор экстрактора 9 состоит из наружной 6 и внутренней 8 обечаек, образующих кольцевое пространство, разделенное радиальными перегородками 7 на секции или камеры, с помощью которых при вращении ротора перемещается экстрагируемый материал.

Днище секций ротора общее, неподвижное, щелевое для прохода мис-целлы. Нижняя часть экстрактора разделена вертикальными радиальными перегородками и образует мисцеллосборники. Для каждой ступени орошения — свой мисцеллосборник, днища у них имеют уклон 120 к наружной стенке и патрубки для вывода мисцеллы к рециркуляционным насосам, которые собирают мисцеллу и распределяют ее на орошение.

Экстрагируемый материал загружается в секции ротора, располагается в виде слоя высотой 1…1,6 м. По мере медленного вращения ротора (один оборот совершается за 35…208 мин) материал орошается мисцеллой возрастающей концентрации. За полный оборот ротора проходит полный цикл экстракции. Днище имеет секторный вырез, через который шрот в конце цикла выводится из экстрактора. Следующий за этим вырезом участок днища является сплошным и перфорации не имеет. После того, как камера освободится от шрота, пройдет неперфорированный участок, экстрактор вновь заполняется свежим материалом. Мисцелла подогревается в теплообменниках типа труба в трубе до температуры 55… 60оС.

Режим экстракции дискретный: сначала орошение материала, затем сток мисцеллы. Готовая мисцелла не выводится сразу из экстрактора, а для дополнительной фильтрации от мелких частиц подается в третью секцию, затем чистая концентрированная выводится на дальнейшую переработку.

Роторные карусельные экстракторы выпускают в однои двухярусном исполнении. Являются современными и прогрессивными аппаратами и перед другими типами экстракторов имеют существенные преимущества: очень компактные, более полное использование полезного объема аппарата, минимальное количество движущихся частей (только ротор), точное разграничение ступеней орошения (достигается высокая разность концентраций мисцеллы по ступеням). Наиболее эффективны и наиболее экономичны экстракторы, работающие по смешанному способу, например экстрактор «Фильтрекс» (рис. 5). Для процесса экстракции и процесса отделения мисцеллы от экстрагируемого материала в схеме используются отдельные аппараты.

Собственно экстракция проводится в горизонтальном экстракторе 1, который снабжен многолопастной мешалкой, она перемешивает и перемещает материал вдоль экстрактора справа налево. Экстракция ведется по способу погружения. В экстракторе материал находится 30. .45 мин при температуре около 50 оС, при этом извлекается до 90% масла. Из экстрактора 1 все содержимое, т. е. смесь твердой и жидкой фазы, передается герметичным шнеком 2 в горизонтальный тарельчатый вакуум-фильтр 3. Здесь мисцелла фильтруется и отделяется от твердой фазы с одновременным окончательным обезжириванием материала. Окончательное обезжиривание обеспечивается трехступенчатой противоточной промывкой материала мисцеллой убывающей концентрации, а в заключение — чистым растворителем. Окончательно обезжиренный материал переходит в разгрузочный шнек 8. Конструкция вакуум-фильтра напоминает роторный экстрактор. Под корпусом вакуум-фильтра расположены пять сблокированных вакуум-мисцеллосборников 6а — 6д.

Рисунок 5. Конструкционная схема — вакуум фильтра.