Термическая обработка сталей

Детали из конструкционных сталей для получения требуемых эксплутационных свойств, как правило, подвергают термической или химико-термической обработке. Стали — деформируемые сплавы на основе железа, содержащие до 2,14% углерода, имеют при высоких температурах аустенитную структуру, обладающую высокой пластичностью. Выбор температур нагрева при ТО определяется критическими точками — температурами… Читать ещё >

Термическая обработка сталей (реферат, курсовая, диплом, контрольная)

Детали из конструкционных сталей для получения требуемых эксплутационных свойств, как правило, подвергают термической или химико-термической обработке. Стали — деформируемые сплавы на основе железа, содержащие до 2,14% углерода, имеют при высоких температурах аустенитную структуру, обладающую высокой пластичностью.

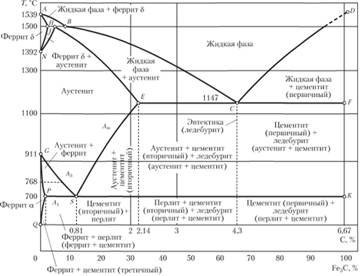

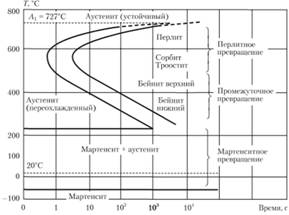

Выбор температур нагрева при ТО определяется критическими точками — температурами фазовых превращений по диаграмме железо — цементит (рис. 15.2), а условия охлаждения для получения необходимых структуры и свойств — по диаграмме изотермического превращения аустенита (рис. 15.3).

Рис. 15.2. Диаграмма состояния железо — цементит.

Рис. 15.3. Диаграмма изотермического превращения аустенита.

На диаграмме состояния железо — цементит линия ABCD — линия ликвидуса, выше нее сплав находится в жидком состоянии; линия AECF — линия солидуса, ниже нее сплав находится в твердом состоянии. При температурах, соответствующих линии AECF, заканчивается первичная кристаллизация. В точке С при концентрации углерода 4,3% образуется эвтектика, которая носит название ледебурит. Линия PSK — линия эвтектоидного превращения, на которой заканчивается процесс вторичной кристаллизации. Линия PS — линия нижних критических точек А1. Линия GSE — начало процесса вторичной кристаллизации твердого раствора. Линия GS — линия верхних критических точек А3, она показывает температуру начала выделения феррита из аустенита.

Линия SE — линия верхних критических точек Ат, которая показывает температуру начала выделения вторичного цементита и определяет предельную растворимость углерода в аустените. Раскроем содержание приведенных на рис. 15.2 общепринятых в металловедении названий.

Феррит — твердый раствор углерода в ?-железе с предельной концентрацией углерода 0,02% при температуре 727 °C; имеет малую твердость и высокую пластичность.

Цементит — химическое соединение железа с углеродом Fe3C (6,67% С); имеет высокие твердость и хрупкость.

Перлит — механическая смесь (эвтектоид) феррита и цементита, образующаяся при эвтектоидном распаде аустенита (0,8% С); сталь, имеющая структуру перлита, обладает повышенными прочностью и твердостью.

Графит — углерод в свободном состоянии, образующийся в чугунах в результате распада цементита при медленном охлаждении. Он мягок и обладает низкой прочностью.

Сплавы, содержащие до 2,14% С, условно называют сталями, более 2,14% С — чу Гунами. Сталь, содержащую 0,8% С, называют эвтектоидной, менее 0,8% С — доэвтектоидной, более 0,8% С — заэвтектоидной.

Температуру плавления определяют по линии ликвидуса. Температурный интервал при горячей обработке давлением находится ниже линии солидуса на 100−150°С (верхний предел) и выше линии критических точек А3 на 25−50°С (нижний предел). Основой процесса термической обработки является полиморфизм железа и его твердых растворов на базе аи ?-железа. Полиморфные превращения стали данного состава происходят в определенном интервале температур, ограниченном нижней А1 и верхними А3 и Ат критическими точками.

В зависимости от содержания углерода стали можно разделить по основному способу упрочнения на цементируемые, улучшаемые, азотируемые (табл. 15.1), а по специализированному назначению — на пружинные, подшипниковые и др.

Таблица 15.1

Классификация конструкционных сталей по основному способу упрочнения и назначению

Тип стали. | Содержание углерода, %. | Марка стати. | Термообработка. | Назначение. |

Цементируемые. | До 0,3. | 10, 15, 20, 15Х, 20Х, 18ХГТ, 25ХГМ, 20ХН, 12ХНЗА, 12Х2Н4А, 18?2?4? | Цементация 950 °C; закатка; низкий отпуск 150−200°С. | Для деталей, работающих в условиях износа и динамических нагрузок. |

Улучшаемые. | 0,3−0,55. | 40,45, 50, 40Х, 45Х, 35Г2, ЗОХГСА, 40ХН, 50ХН, 40X112МА, 40ХФА. | Улучшение: закалка; высокий отпуск 500−600°С. | Для деталей, работающих в условиях динамических нагрузок. |

Азотируемые. |

| Азотирование 500−550°С. | Для деталей, работающих в условиях интенсивного износа и динамических нагрузок. | |

Пружинно-рессорные. | 0,55−0,65. | 65, 65 Г, 60С2, 50??? | Закалка; средний отпуск 350−450Т. | Для рессор, пружин, упругих элементов. |

Подшипниковые. | Св. 0,7. | ШХ15,. ШХ15СГ. | Закатка; низкий отпуск 150−200°С. | Для деталей подшипников качения. |