Норма времени на операцию

Время регламентированных перерывов — время перерывов, которые неизбежны при выполнении заданной работы. Включает время организационно-технологических перерывов, перерывов на отдых и естественные надобности. Время организационно-технологических перерывов — время перерывов, обусловленных ходом технологического процесса и недостаточной синхронизацией операций. Время перерывов на отдых и естественные… Читать ещё >

Норма времени на операцию (реферат, курсовая, диплом, контрольная)

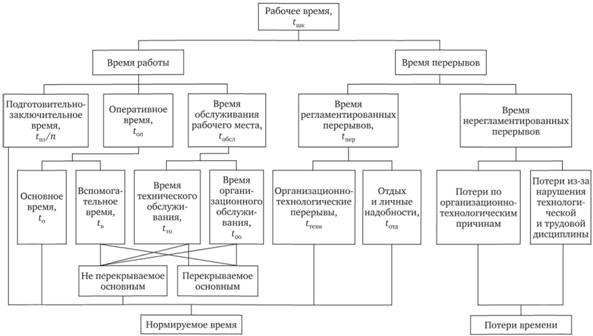

Норма времени на выполнение операции представляет собой суммарное время выполнения разных видов работ, перерывов и прочих действий, связанных с обработкой единицы продукции на рабочем месте. Норма времени имеет определенную структуру (рис. 1.2).

Подготовительно-заключительное время — время на подготовку и завершение обработки партии продукции или смены (получение задания и знакомство с работой, изучение технической документации, установка специальных приспособлений и инструмента, наладка станка и установление режима обработки; сдача работы мастеру или контролеру).

Оперативное время — время непосредственного выполнения технологической операции; включает основное и вспомогательное время. Основное (технологическое) время — время, в течение которого реализуется технологическая цель работы (формообразование, изменение состояния, качества, свойств предмета труда); может быть ручным, машинным, машинноручным. Вспомогательное время — время на действия, обеспечивающие выполнение основной работы (установка и съем детали, подвод-отвод инструмента, пуск и остановка станка, измерение детали); так же может быть ручным, машинным и машинно-ручным.

Время обслуживания рабочего места — время на уход за рабочим местом на протяжении заданной работы и всей смены; включает время технического и организационного обслуживания. Время технического обслуживания — время на смену инструмента при износе или поломке, подналадку оборудования в процессе работы. Время организационного обслуживания — время на раскладку и уборку инструмента в начале и в конце смены, на смазку и чистку станка, уборку рабочего места в течение смены.

Время регламентированных перерывов — время перерывов, которые неизбежны при выполнении заданной работы. Включает время организационно-технологических перерывов, перерывов на отдых и естественные надобности. Время организационно-технологических перерывов — время перерывов, обусловленных ходом технологического процесса и недостаточной синхронизацией операций. Время перерывов на отдых и естественные надобности — время перерывов на обед, производственную гимнастику, отдых и личные надобности. Все остальные перерывы считаются непроизводительными потерями и не нормируются. Не нормируются также затраты времени работы, перекрываемые основным временем (т.е. дейст;

Рис. 1.2. Классификация затрат рабочего времени.

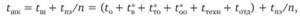

Рис. 1.3. Структура полной нормы времени на операцию виями, выполняемыми параллельно и не требующими дополнительного времени).

Как очевидно из рис. 1.3, полная норма времени на операцию (штучно-калькуляционная норма) Тшк определяется следующим образом:

где tш = ton + tобсл + tnep — норма штучного времени; tпэ — норма подготовительно-заключительного времени на партию; п — размер партии, шт.; tо — основное время; t*в — вспомогательное время, не перекрываемое основным; t*то — время технического обслуживания, не перекрываемое основным; t*оо — время организационного обслуживания, не перекрываемое основным; tтехн — время организационно-технологических перерывов; tотд — время перерывов на отдых и естественные надобности.

Операционный цикл

Операционный цикл — это суммарное время на обработку партии продукции на операции. Напомним, что технологический цикл есть сумма операционных циклов.

• Длительность операционного цикла зависит от времени выполнения операции над единицей продукции (штукой) — с;; от числа единиц продукции в партии, поступающей на операцию, — п; от числа рабочих мест на операции (число каналов обслуживания в многоканальном устройстве) — q.

Итак, операционный цикл равен.

При этом можно организовать разный порядок прохождения партии через операцию: попереходный или пооперационный. Так, операция может иметь сложную структуру и состоять из многих переходов, выполняемых на одном рабочем месте. Под переходом понимается часть операции, выполняемая над одной или несколькими поверхностями детали одним или несколькими инструментами одновременно в одном режиме. В этом случае на операционный цикл влияет порядок прохождения партии через операцию, так как от этого зависят затраты времени, в частности, на установку и снятие детали в оборудовании, а также на переналадку оборудования при чередовании переходов.

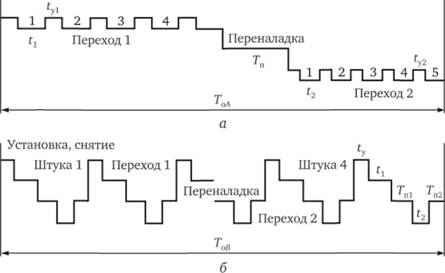

На рис. 1.4 показаны два возможных вида прохождения партии через операцию:

- а) попереходное прохождение, при котором все количество предметов труда проходит сначала через первый переход, затем через второй переход, затем через третий и так до последнего перехода операции. Процесс выполнения операции для отдельных единиц продукции носит прерывный характер, а для партии в целом — непрерывный;

- б) пооперационное прохождение, при котором сначала первый предмет труда проходит через все переходы, затем второй, третий и так до последней единицы партии продукции. Процесс выполнения операции для единицы продукции носит непрерывный характер, а для партии в целом — прерывный.

Целесообразность выбора того или иного вида прохождения партии определяется тем, при каком из них суммарное время на выполнение операции над партией (операционный цикл То) будет минимальным. При попереходном прохождении увеличивается время на установку и снятие каждой детали по каждому переходу, при пооперационном — время на переналадку рабочего места после каждого перехода. Если принять.

Рис. 1.4. Виды прохождения партии продукции в операции:

а — попереходное; б — пооперационное для упрощения, что время на обработку по переходам, установку и снятие детали для обоих видов прохождения одинаково, то разница в длительности операционного цикла при попереходном ТоЛ и пооперационном ТоВ прохождении, согласно цикловым графикам на рис. 1.4, будет равна.

где п — размер партии продукции; Р — число переходов в данной операции; ty — время на установку и снятие детали; Тп — время переналадки рабочего места при чередовании переходов.