Формирование и строение технологического поверхностного слоя

Поверхностный слой, пройдя стадию технологического воздействия и эксплуатационных нагрузок, в определенный момент приобретает критическую плотность дислокаций (точка 6), и металл теряет способность пластически деформироваться, и чаще всего подвергается хрупкому разрушению. Толщина зоны 7 может достигать нескольких миллиметров. Зона 8 представляет собой структуру основного материала с присущими… Читать ещё >

Формирование и строение технологического поверхностного слоя (реферат, курсовая, диплом, контрольная)

В результате реализации технологического процесса обработки детали на ее поверхности образуются различного рода неровности, и изменяется физико-химическое состояние материала.

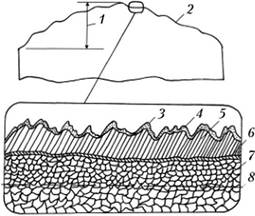

Наружный слой детали, имеющий отклонения от идеальной геометрической формы и измененные физико-химические свойства по сравнению с основным материалом, называют поверхностным слоем. Для более наглядного представления строения поверхностного слоя на рис. 5.1 приведена его схема.

Рис. 5.1. Схема технологического поверхностного слоя:

1 — погрешность формы; 2 — волнистость; 3 — шероховатость; 4 — адсорбированная зона; 5 — зона оксидов; 6 — граничная зона металла; 7 — деформированная зона металла с измененной структурой и фазовым составом; 8 — основной металл Зона 1 представляет собой погрешность формы и является одним из показателей точности поверхности изделия, которые подробно рассмотрены в гл. 4. На реальной поверхности при реализации многих технологических операций можно наблюдать появление волнистости. Причиной этой погрешности может быть недостаточная жесткость технологической системы, колебания припуска на обработку, неравномерная твердость на поверхности заготовки, отсутствие надежного виброгасящего фундамента станков и ряд других. Все перечисленные причины по отдельности или в различных сочетаниях могут вызывать вибрацию и создавать волнистый шлейф поверхности в различных направлениях по отношению к главному движению.

На волнистой поверхности можно наблюдать микронеровности, или шероховатость, неизбежно присутствующую на любой технологической поверхности, которая по высоте неровностей может находиться в очень широком диапазоне от тысячных долей до сотен микрометров.

Адсорбированная зона представляет собой граничный слой реальной технологической поверхности, который соприкасается с внешней средой и атомы которого имеют связь только с нижележащими атомами и находятся в неуравновешенном состоянии.

В этой связи он обладает большим запасом свободной поверхностной энергии и расположен, как правило, в пределах шероховатого слоя.

Адсорбция инородных молекул и атомов в граничный слой может происходить из смазочно-охлаждающих технологических средств (СОТС), растворителей, моющих средств и т. д., его толщина обычно не превышает 100 им.

Зона оксидов возникает в результате реакции химических элементов материала заготовки с кислородом воздуха и представляет собой оксиды различного валентного соотношения. Толщина зоны оксидов может доходить до 10 нм. Так, для черных металлов (сталей и чугунов) эти оксиды могут быть трех типов Fe2O3, Fe3O4 и FeO, которые имеют различную твердость, могут изменять поверхностное натяжение и влиять на развитие пластической деформации. Толщина зоны оксидов не превышает нескольких микрометров.

Под адсорбционной находится граничная зона, толщиной в несколько нанометров, которая имеет иную, чем у основного материала кристаллическую и электронную структуру, и практически не оказывает влияние на основные эксплуатационные свойства поверхностного слоя.

Ниже граничной зоны располагается деформированный и упрочненный слой материала.

Деформационное упрочнение (наклеп) металла после механической обработки обусловлено увеличением плотности дислокаций в структуре материала.

Исторический экскурс

В 20-е гг. прошлого столетия ученые задались вопросом: почему чистые металлы мягче сплавов? Почему поликристаллические тверже монокристаллических? Непонятно было и то, почему прочность реальных кристаллов в сотни и тысячи раз меньше теоретической. Переломным в познании этих явлений оказался 1934 г. Английский физик Д. Тейлор из Кембриджского университета и венгерский ученый Е. Орован выдвинули гипотезу: в кристаллах существует особый дефект: дислокация, решительным образом меняющая свойства кристаллического материала.

В металле, не подвергнутом деформационному воздействию, плотность дислокаций находится в очень широком диапазоне значений от 103 до 106см-2, а в сильно деформированном — порядка 1012 см-2.

Плотность дислокаций в реальном конструкционном материале обычно тесно связана с размером зерна его структуры. Причем, эта зависимость является обратно пропорциональной: чем больше зерно, тем меньше плотность дислокаций и наоборот. На рис. 5.2 представлена известная качественная зависимость влияния плотности дислокаций на прочностные характеристики материала.

Участок 1−2 характерен для материалов с кристаллическим строением, близким к идеальному. Участок 2−3 отражает прочностные характеристики химически чистых металлов, которые не являются конструкционными материалами.

С увеличением в металле числа дислокаций прочность вначале резко снижается, так как относительно небольшое число дислокаций при перемещении на своем пути встречает мало препятствий, тормозящих это движение. И, кроме того, на этой стадии деформирования зерно материала достаточно крупное и, следовательно, в единице объема материала число зерен еще не велико и границ зерен, как препятствий для роста дислокаций, недостаточно.

На приведенном графике выделена точка 4, соответствующая минимальным прочностным.

Рис. 5.2. Влияние плотности дислокаций на прочностные характеристики материалов.

характеристикам материала при плотности дислокаций, характерной для каждого металла конкретным значением. Так, для конструкционных сталей она приблизительно равна 107−108 см-2.

Дальнейшее увеличение плотности дислокаций приводит к увеличению прочностных характеристик за счет торможения деформационного процесса самой сгущающейся сеткой дислокаций и увеличивающимся числом границ зерен материала (участок 4−5).

Поверхностный слой, пройдя стадию технологического воздействия и эксплуатационных нагрузок, в определенный момент приобретает критическую плотность дислокаций (точка 6), и металл теряет способность пластически деформироваться, и чаще всего подвергается хрупкому разрушению. Толщина зоны 7 может достигать нескольких миллиметров. Зона 8 представляет собой структуру основного материала с присущими ему прочностными и химическими свойствами.

Зарубежный и отечественный опыт

Наряду с точностными показателями деталей машин состояние их поверхностных слоев в значительной степени определяет качество продукции машиностроительной промышленности. Серьезно этой проблемой отечественные и зарубежные ученые стали заниматься в 30-е гг. XX столетия.

Систематизирующим трудом в данном направлении явилась вышедшая в 1936 г. книга немецкого ученого Г. Шмальца «Качество поверхности»[1], в которой представлены данные о свойствах обработанных поверхностей (известных к тому времени).

В середине XX в. большой вклад в развитие данного направления внесла комиссия по качеству поверхности при институте машиноведения АН СССР под председательством доктора технических наук профессора Э. А. Сателя.

- [1] Шмальц Г. Качество поверхности. Берлин, 1936.