Ионно-плазменное нанесение.

Основы конструирования и технологии производства радиоэлектронных средств.

Интегральные схемы

Рассматривая стадию распыления материала необходимо знать плотность потока и истинную энергию ионов, бомбардирующих мишень. В тлеющем разряде при давлениях рабочего газа (~ 10'1 Па), наблюдаемых в диодных системах на постоянном токе и ВЧ-диодных системах возможны явления перезарядки ионов и бомбардировка мишени нейтральными частицами. Нейтральных частиц при ВЧ распылении содержится до 30%. Если… Читать ещё >

Ионно-плазменное нанесение. Основы конструирования и технологии производства радиоэлектронных средств. Интегральные схемы (реферат, курсовая, диплом, контрольная)

Принцип действия систем ионно-плазменного нанесения показан на Рис. 9.1.

Рис. 9.1. Картина нанесения покрытий при ионно-плазменном механизме: 1 — катод (мишень); 2 — источник высокого напряжения; 3 — анод (подложка); 4 — подача аргона; 5 — зона темного катодного пространства; 6 — зона отрицательного свечения.

Подлежащий напылению материал в виде пластины толщиной несколько мм и размером поверхности, близким к размеру поверхности покрываемого изделия (подложки), крепится на катоде, к которому подается отрицательное напряжение.

3…4кВ. Анод располагается на расстоянии нескольких сантиметров и используется, главным образом, в качестве держателя подложки (изделия).

При давлении рабочего газа в вакуумной камере (1,33… 133 Па) электрическое поле между катодом 1 и анодом 3 вызывает ионизацию рабочего газа и возникает тлеющий разряд. Положительные ионы притягиваются катодом и распыляют его.

Распыленные атомы материала мишени оседают на изделии, расположенном на аноде, и образуют покрытие. В качестве рабочего газа чаще всего используют инертный газ аргон (Аг) с атомным весом 40 того же порядка величины, что и у металлов (А1 — 27, Fe — 56), поэтому ионы Аг+ легко распыляют атомы металла, если их энергия достаточно велика.

Данный процесс нанесения покрытий разделяется на три стадии, как и в случае вакуумного выпаривания при распылении:

- — материала мишени;

- — перенос атомов (молекул) материала в пространстве мишень — подложка;

- — конденсация частиц материала на подложке.

Каждая из этих стадий характеризуется рядом параметров, которые определяют эксплуатационные и функциональные характеристики полученных покрытий. К основным параметрам относят: плотность атомарного потока распыленного вещества и его энергетическое состояние; давление и состав остаточных газов в рабочей камере; температуру подложки до и во время напыления и активацию процессов, протекающих на поверхности подложки (зарождения и роста конденсата).

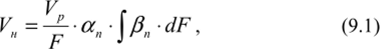

Основным параметром процесса ионно-плазменного нанесения является скорость нанесения К":

где Vp — скорость распыления материала, нм/с; а, — коэффициент прилипания распыленных частиц к подложке; 13″ - вероятность поступления распыленных с элемента поверхности мишени dF частиц на подложку; F — площадь распыляемой мишени.

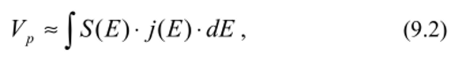

Скорость распыления Vp в свою очередь является сложной функцией энергии и распределения, но энергиям бомбардирующих ионов:

где 5(F) — коэффициент распыления, атом/ион; j (E) — распределение плотности тока ионов, бомбардирующих мишень по энергиям.

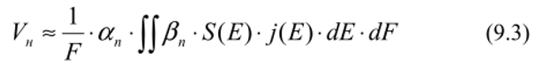

Сопоставляя выражения (9.1) и (9.2), получим:

Из этого выражения видно, что эффективность протекания процесса ионно-плазменного нанесения определяется всеми тремя его стадиями: распылением через параметр Vp переносом через параметр Д; конденсацией через параметр ап.

Рассматривая стадию распыления материала необходимо знать плотность потока и истинную энергию ионов, бомбардирующих мишень. В тлеющем разряде при давлениях рабочего газа (~ 10'1 Па), наблюдаемых в диодных системах на постоянном токе и ВЧ-диодных системах возможны явления перезарядки ионов и бомбардировка мишени нейтральными частицами. Нейтральных частиц при ВЧ распылении содержится до 30%. Если столкновения иона с атомами газов многочисленны, то ион теряет кинетическую энергию, возникает дисперсия потока ионов по энергиям. Таким образом, при рассмотрении стадии распыления необходимо, прежде всего, установить распределение j (E)dE. Особенность многих разновидностей ионно-плазменного нанесения состоит в трудности независимого регулирования плотности тока ионов и их энергии. В этом случае управление скоростью распыления осуществляется изменением мощности ионной бомбардировки распыляемой мишени, за счет увеличения плотности тока ионов, а не их энергий. При этом необходимо поддерживать относительно низкой температуру мишени, чтобы исключить диффузионные процессы. Это особенно важно для многокомпонентных мишеней.

Для формирования покрытий метод реактивного ионноплазменного нанесения предусматривает использование реактивных газов, способных вступать в химическое взаимодействие с материалом распыляемой мишени. При использовании кислорода и азота возможно оксидирование или нитрирование поверхности мишени, что снижает скорость нанесения, изменяются вид распыленных частиц и состав покрытия.

На стадии распыления необходимо учитывать воздействие на мишень высокоэнергетичных электронов и теплового излучения из плазмы. Так, присутствие в газовой атмосфере паров вакуумного масла приводит к образованию на мишени полимерного покрытия в результате электронной бомбардировки, что снижает скорость нанесения и изменяет состав распыленных частиц.

Процесс ионно-лучевого распыления осуществляется в значительно более «чистых» вакуумных условиях. На стадии распыления среда в меньшей степени влияет на энергию ионов и состояние поверхности мишени.

Необходимо подчеркнуть, что стадия распыления мишени определяет вид и исходное количество материала, который в дальнейшем может быть осажден на подложке, а также исходную энергию распыленных частиц и их пространственное распределение. Последнее определяет площадь подложки, на которой осаждается покрытие материала с необходимой равномерностью по толщине.

Стадия переноса определяет эффективность доставки распыленного материала на подложку и энергию осаждающихся частиц. Перенос распыленных частиц происходит по прямой, если они не взаимодействуют с атомами остаточной газовой атмосферы. Весь распыленный материал будет достигать подложки при условии PML< 4 Па см, где Р — давление газа в пространстве переноса, Па; L — расстояние мишень — подложка, см.

Стадия переноса оказывает минимальное влияние на характеристику процесса ионно-лучевого нанесения.

В процессах ионно-плазменного нанесения при высоких давлениях исчезает направленность движения распыленных частиц. В большинстве систем ионно-плазменного нанесения с тлеющим разрядом частицы уменьшают свою энергию до тепловой энергии прежде, чем достигнут подложки. Процесс переноса в этом случае рассматривается как диффузионный процесс.

Часть распыленных частиц в результате многократных столкновений и рассеяния на большие углы будет иметь нулевую скорость, а также могут быть обратно отражены на распыляемую мишень. Оставшаяся часть достигает подложки со скоростями, соответствующими тепловым энергиям. Создается градиент плотности распыленных частиц в пространстве мишень — подложка, вызывающий диффузию частиц по направлению к подложке.

Следовательно, при высоких давлениях на стадии переноса может теряться одно из основных достоинств ионноплазменного нанесения — высокая энергия распыленных частиц.

Если рассмотреть влияние стадий распыления и переносов на скорость нанесения материала, то следует отметить, что существует оптимальное давление газа, определяющее наиболее эффективный режим нанесения. Оптимальное давление определяется совокупностью противодействующих факторов. С увеличением давления растет плотность тока ионов, соударяющихся с мишенью под углами, отличающимися от нормального. Происходит увеличение коэффициента распыления материала. С другой стороны, энергия ионов теряется в столкновениях, скорость распыления падает, возникает дисперсия ионов по энергиям, растет вероятность столкновений распыленных частиц с газом.

До тех пор, пока давление ниже Р < 0,1 Па, скорость нанесения растет с увеличением давления. При больших давлениях она быстро уменьшается.

Рассеяние распыленных атомов на ионах газа, бомбардирующего поверхность мишени, и ионизация атомов электронами в плазме могут приводить к возникновению так называемого режима самораспыления. В столкновениях происходит перезарядка — передача заряда иона (например, аргона) распыленному атому (например, меди):

При этом выделяется избыточная энергия (ДЕ), равная разности потенциалов ионизации атомов аргона и меди. Ускоренные в направлении мишени электрическим полем ионы распыленного материала сами распыляют материал.

Режим самораспыления может быть получен только в устройствах распыления, обеспечивающих высокую плотность электронов в плазме, высокую плотность тока ионов на распыляемой мишени; на материалах, имеющих высокий коэффициент распыления.

Данный режим интересен тем, что позволяет исключить из технологического процесса отличные от материала мишени рабочие газы, уменьшить число чужеродных примесей в осаждаемых покрытиях.

Стадия конденсации. Четкого понимания всех явлений, определяющих формирование структуры покрытий при ионноплазменном нанесении, пока нет.

Скорость осаждения распыленного материала зависит от скорости распыления, геометрии распылительной системы, давления газа, и от эффективного коэффициента прилипания а" распыленных частиц к подложке.

Зависимость скорости осаждения от давления газа определяется характеристиками процесса ускоренной диффузии распыленных частиц в пространстве переноса и зависимостью коэффициента прилипания от давления. Он уменьшается с ростом давления, поскольку частицы поступают на подложку с более низкими энергиями, в результате чего возрастает вероятность их повторной эмиссии с подложки за время их миграции по поверхности.

Атом, попав на подложку, некоторое время мигрирует по ней, обмениваясь энергией и импульсом с ранее осажденными атомами. В конце концов, атом попадает в ловушку, где связывается, т. е. устанавливаются прочные связи с атомами подложки. Если этого нс происходит, то он испаряется с поверхности.

Необходимо отметить особенности роста покрытий:

- — благодаря равномерному распределению и большой плотности очагов роста, сплошной слой получается тоньше, именно поэтому распыленные покрытия имеют более высокую адгезию к подложке, чем выпаренные;

- — вследствие большой плотности очагов роста, зерна (микрокристаллы) в покрытиях полученных распылением меньше, чем в покрытиях полученных выпариванием.

Структура покрытия определяется факторами, влияющими на подвижность осажденных атомов и плотность ловушек на поверхности. Ловушками мигрирующих атомов являются активные центры на поверхности.

Микроструктура покрытия получается столбчатой и зависит от температуры подложки и давления аргона. Чем выше температура, гем толще и плотнее столбцы. Чем выше давление, тем менее соединены столбцы и менее плотны покрытия.

Загрязнение покрытий атомами аргона можно снизить путем нагрева или ионной бомбардировкой растущего покрытия. Ионы в первую очередь распыляют газовые атомы, адсорбированные покрытием во время его образования. Кроме обезгаживания, ионная бомбардировка ещё служит для повышения плотности распыленных покрытий, т.к. увеличивается подвижность поверхностных атомов покрытия.

Модель столбчатого роста покрытий показывает, что при некоторых условиях можно получить пористые покрытия (при высоком давлении и низкой температуре). Если давление повышенное, то благодаря самостоятельному росту очагов между ними появляются стыки или пустоты, образуется пористое покрытие. При повышении температуры подложки подвижность атомов увеличивается, и очаги легче соединяются между собой, что уменьшает пористость.

На величину пористости покрытия влияет образование так называемых отверстий или проколов, происходящих от присутствия микропыли на подложке. Микропыль, отделившись от подложки после нанесения или во время нанесения, оставляет после себя отверстия. Пыль внутри рабочей камеры появляется либо из производственного помещения, либо из самой камеры. Для уменьшения количества пыли необходимо проводить работы в «чистом помещении», категория чистоты которого определяется по количеству пылинок на единицу объема, а также периодически производить очистку рабочей камеры.

Образование проколов может быть связано с внутренними напряжениями в покрытиях, образовавшихся в процессе нанесения. Эти напряжения механического происхождения сосредотачиваются на поверхности подложки (в углах, ступеньках, шероховатостях). Если сила напряжения больше силы сцепления, то покрытие покрывается пузырями и трещинами. Для исключения этого фактора необходимо избегать острых углов, ступенек и по возможности нагревать поверхность, чтобы ослабить напряжения и улучшить сцепление. Чем больше шероховатости на поверхности подложки, тем хуже сцепление тонких покрытий.

Формирование покрытий в процессе ионно-плазменного нанесения из-за высокого рабочего давления, неопределенности энергии ионов и распыленных частиц, происходит в сложных условиях.

Одним из преимуществ ионно-плазменного нанесения по сравнению с нанесением покрытий термическим выпариванием является высокая энергия распыленных частиц -0,1… 100 э5, что соответствует температуре выпаривания более 10 000 °С. При термическом выпаривании энергия атомов определяется температурой испарения материала и составляет 0,1 …0,3 эВ.

Энергия распыленных частиц достаточна, чтобы на подложке вызвать десорбцию слабо адсорбированных газов, г. е.

обезгазить поверхность подложки. Незначительная часть распыленных частиц обладает высокой энергией ~ 50…100 э/?. Они способны создать на подложке центры образования зародышей, равномерно распределенных по поверхности, что в свою очередь обеспечивает высокую плотность покрытий с хорошей адгезией.

Другая важная особенность ионно-плазменного нанесения — возможность получения композиционных материалов из слоистых покрытий, что практически трудно получать термическим выпариванием из-за различия давления паров распыляемых компонентов.

Таким образом, процесс ионно-плазменного нанесения весьма перспективный и позволяет получать покрытия:

- — с высокой адгезией;

- — без изменения стехиометрического состава, если температура мишени и подложки остаются достаточно низкими;

- — тугоплавких материалов, а также неплавящихся материалов;

- — с заданным свойствами, а также контролировать и управлять их стехиометрией, за счет регулирования состава энергетических ионов и газовой среды во время нанесения;

- — при предварительной очистке подложки и после окончания процесса нанесения.

Недостатками ионно-плазменного метода нанесения покрытий являются:

- — низкая скорость нанесения, что возможно преодолеть при использовании магнетронных распылительных систем;

- — большее количество загрязнений другими химическими элементами в покрытии по сравнению с вакуумным термическим выпариванием, из-за необходимости поддержания более высоких давлений рабочего газа.