Контроль сварных соединений

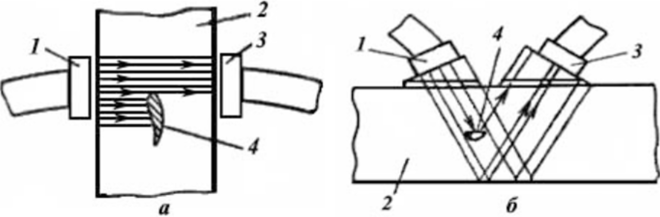

Рис. 5.4. Схема ультразвукового контроля: а — теневым методом; б — эхоимпульсным методом; / — щуп-излучатель; 2 — деталь; 3 — щуп-приемник; 4 — дефект Магнитные методы контроля могут быть использованы главным образом при дефектоскопии соединений, выполненных из ферромагнитных материалов стыковой сваркой (рис. 5.5). Хорошо обнаруживаются поверхностные дефекты или несплошности (раковины, трещины… Читать ещё >

Контроль сварных соединений (реферат, курсовая, диплом, контрольная)

Контроль сварных соединений заключается в качественной или количественной оценке основных признаков, характеризующих их работоспособность. Контроль осуществляют с разрушением и без разрушения соединений.

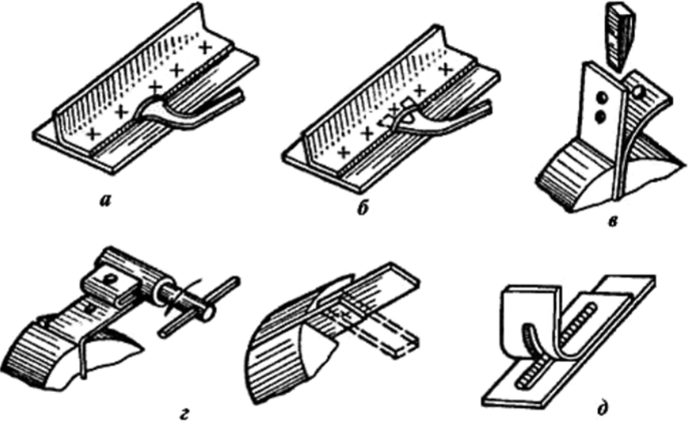

Контроль с разрушением проводят путем испытания технологических образцов (образцов-свидетелей) и выборочных испытаний сварных конструкций. Этот способ контроля дает практически лишь консультативную информацию, информацию по аналогии, так как качество не разрушенных соединений в изделиях остается неизвестным. В то же время простота и наглядность результатов послужили причиной широкого применения контроля с разрушением, особенно контроля технологических образцов в промышленности (рис. 5.1).

Рис. 5.1. Контроль с разрушением методом технологических проб: а, б — испытания на разрыв образцов, полученных точечной сваркой; в — испытания на срез образцов, полученных точечной сваркой; г — испытание на кручение образцов, полученных точечной сваркой; д — испытание на разрыв образцов, полученных шовной сваркой Подбор режима сварки, проверку качества соединения в процессе сварки, а также проверку стабильности работы сварочного оборудования ведут по результатам испытаний технологических образцов. Технологические образцы должны соответствовать свариваемым деталям по марке металла, состоянию поверхности, сочетанию толщин или сечению, шагу сварных точек, а в отдельных случаях — и по форме узла. По результатам испытаний технологических образцов (если не требуются данные по другим видам контроля) дается разрешение на сварку или приемку готового изделия, а также заключение о пригодности к эксплуатации сварочного оборудования.

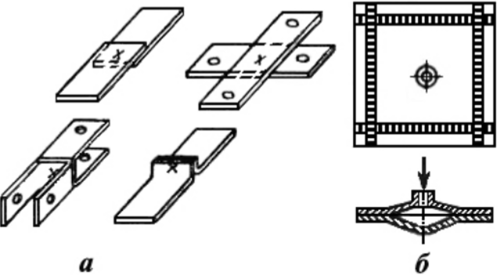

Для определения качества сварных соединений в конструкции иногда практикуется выборочное разрушение определенного количества готовых изделий из партии. Виды испытаний сварных соединений зависят от конфигурации и назначения изделия и определяются специальной программой (рис. 5.2, а).

Неразрушающий контроль — наиболее перспективный при дефектоскопии сварных соединений. При контроле без разрушения применяют в первую очередь следующие методы физического контроля: радиационный, электромагнитный и ультразвуковой. К неразрушающим методам следует отнести также визуально-измерительный контроль (внешним осмотром), контроль на герметичность и сопротивление соединений заданным нагрузкам (рис. 5.2, б).

Рис. 5.2. Разновидности образцов для механических испытаний: а — образцы для испытаний на разрывной машине; б — образец для гидроиспытаний на прочность и герметичность соединений, полученных шовной сваркой Наиболее простой способ неразрушающего контроля — визуально-измерительный контроль соединений невооруженным глазом или с помощью лупы 7—10-кратного увеличения. При точечной, рельефной и шовной сварке проверяют расположение точек и швов в соответствии с чертежом, форму, размеры вмятин от электродов, наличие наружных дефектов (трещины, выплески, иногда непровары) и продуктов массопереноса, зазоры между деталями и деформацию узла. При стыковой сварке внешним осмотром или обмером выявляют дефекты геометрической формы (перекосы, смещения, укорочения), подгар поверхности, трещины, пережог металла стыка. Иногда внешний осмотр позволяет обнаружить внешние трещины, непровары и структуру шва после удаления высаженного металла и грата, полирования и травления поверхности. В соединениях из легированных сталей измеряют твердость шва.

При необходимости швы сварных конструкций проверяют на герметичность: в открытых конструкциях — керосино-меловой пробой, в закрытых сосудах — сжатым воздухом в водяной ванне, аммиаком с индикаторной бумагой, гелиевыми или фреоновыми течеискателями и другими известными методами.

К методам неразрушающего контроля следует отнести также испытания соединений нагружением иногда до расчетных или несколько превышающих этот уровень значений. Изделия, выдержавшие эти испытания, считаются годными. Этот метод испытаний нашел широкое применение при изготовлении радиоэлектронных приборов, у которых проверяют электрические и механические параметры. Емкости ответственного назначения, кроме испытания на герметичность, испытывают на сопротивление расчетным вибрационным и ударным нагрузкам.

В некоторых случаях подобные или близкие к расчетным значениям нагружения составляют неотъемлемую часть технологического процесса производства изделий. Так, например, сваренные стыковой сваркой ободья колес испытывают раздачей их на экспандере, кольцевые заготовки шпангоутов после сварки подвергают правке с растяжкой, соединения из полос проверяют последующей прокаткой до заданной формы. При испытании нагружением целесообразно одновременно контролировать зону сварки, например, методом акустической эмиссии в целях получения информации о появлении недопустимых дефектов.

Радиационный контроль с использованием рентгеновского излучения — один из наиболее распространенных методов неразрушающего контроля соединений при контактной сварке. Этим способом хорошо выявляются несплошности (трещины, раковины, скопление оксидов, поры, выплески и другие подобные дефекты), но в общем случае не выявляются непровары, при которых, как правило, несплошность отсутствует. Тем не менее иногда при точечной, шовной и рельефной сварке можно, используя рентгеноконтрастность границы шва, по рентгенограмме определять размеры зоны взаимного расплавления деталей и, таким образом, объективно диагностировать наличие и отсутствие непроваров.

Для выявления несплошностей в соединениях, выполненных стыковой сваркой, иногда наряду с рентгеновским используют и гамма-излучение. Схемы просвечивания выбирают в зависимости от конструкции узла, физических параметров и толщины свариваемых металлов (рис. 5.3). При сварке толстостенных заготовок, в том числе и трубных, целесообразна схема с установкой источника излучения под некоторым углом к оси шва.

Рис. 5.3 Схема радиационного контроля с использованием рентгеновского излучения: 1 — рентгеновские лучи; 2 — рентгенограмма; 3 — отпечаток пояска;

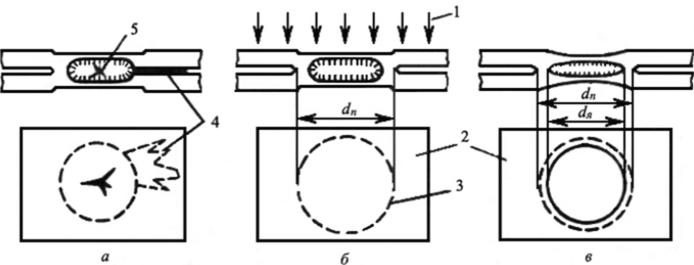

4 — выплеск; 5 — трещина Ультразвуковой контроль основан на способности ультразвуковых колебаний (УЗК) распространяться в металле в виде направленных волн на большие расстояния и отражаться от участка разной плотности, например дефектов, при условии, если их размеры по толщине больше длины ультразвуковой волны (рис. 5.4). Современные дефектоскопы в основном работают с частотой распространения упругих колебаний в диапазоне частот 0,5—25 МГц и способны четко обнаруживать дефекты размером не менее 10 мкм.

Ультразвуковой контроль позволяет в общем случае определять следующие дефекты соединений, выполненных контактной сваркой: раковины, трещины, поры, выплески, а также локальные скопления оксидов (последний дефект характерен для стыковой сварки оплавлением). Выявление этих дефектов проводится обычными методами ультразвуковой дефектоскопии. Наиболее опасный дефект — непровар — вследствие отсутствия при этом несплошностей и малой толщины поверхностных оксидов ультразвуковым методом контроля не выявляется.

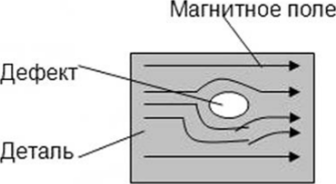

Рис. 5.4. Схема ультразвукового контроля: а — теневым методом; б — эхоимпульсным методом; / — щуп-излучатель; 2 — деталь; 3 — щуп-приемник; 4 — дефект Магнитные методы контроля могут быть использованы главным образом при дефектоскопии соединений, выполненных из ферромагнитных материалов стыковой сваркой (рис. 5.5). Хорошо обнаруживаются поверхностные дефекты или несплошности (раковины, трещины, поры) на глубине не более 10−15 мм. Однако следует учитывать, что магнитный рисунок на поверхности контролируемого изделия может изменяться в зависимости не только от дефектов, но и от локальной структурной или магнитной неоднородности металла, а также от геометрии сварного шва, что может быть причиной ложной расшифровки получаемого изображения. При точечной сварке сталей в ряде случаев кроме дефектов несплошности удается фиксировать наружные границы пояска.

Электромагнитный метод контроля, или метод вихревых токов, используют для определения размеровлитого ядра при точечной сварке соединений на деталях как из магнитных, так и слабомагнитных сплавов, например из стали 08кп, сплавов АМгб, Д16, ОТ 4−1. При контроле переменное магнитное поле накладного преобразователя возбуждает в зоне сварки вихревые токи, величина которых зависит от локальной электропроводимости — размеров литого ядра. При отсутствии литого ядра она максимальна и соответствует полному непровару. С увеличением литого ядра до номинального значения она снижается на 12—15%.

Рис. 5.5. Принципиальная схема электромагнитного метода контроля.

Контроль параметров режима в процессе сварки выполняется в целях обеспечения стабильной работы сварочного оборудования. Задача решается путем создания специальной аппаратуры периодического и непрерывного измерения, а также автоматической стабилизации основных параметров режима сварки. Сложность организации этого контроля объясняется кратковременностью процесса сварки, большой производительностью работы оборудования, импульсным характером электрических параметров, недоступностью наблюдения за формирующейся зоной соединения и другими факторами.