Литье в многоразовые формы

Для уменьшения скорости охлаждения расплава и отливки и для повышения стойкости кокиля на его рабочие поверхности наносят теплоизоляционные покрытия. В зависимости от вида литейного сплава, габаритов и сложности отливки используют: тонкослойные (лаковые) покрытия (например, копоть) — для заливки сплавов с повышенной плотностью и герметичностью; облицовки 3 (оксид цинка + графит, молотый мел… Читать ещё >

Литье в многоразовые формы (реферат, курсовая, диплом, контрольная)

Наряду с разовыми формами в литейном производстве применяются постоянные формы — кокили, которые изготавливают из чугуна, стали, а иногда из цветных сплавов.

Литье в кокиль. При литье в кокиль отливки получают путем заливки расплавленного металла в металлические многократно используемые формы, конструкции которых разнообразны: неразъемные и разъемные (с вертикальной, горизонтальной и комбинированной плоскостями разъема). Они могут быть одноместными и многоместными. Число плоскостей разъема и их расположение зависят от конфигурации литой детали и положения отливки при заливке. Внутренние полости в отливках при литье в кокиль могут выполняться как разовыми песчаными, так и постоянными металлическими стержнями, в том числе и разъемными.

Формирование отливки происходит в условиях интенсивного отвода теплоты от расплава к массивному кокилю. Высокая теплопроводность кокиля ускоряет процесс кристаллизации сплава, способствует получению отливок большой герметичности, с высокими механическими свойствами. Высокая прочность кокиля и низкая шероховатость поверхностей его внутренних полостей позволяют получать точные отливки с низкой шероховатостью поверхностей. Однако высокая скорость охлаждения расплава и отливки приводит к обезуглероживанию наружных поверхностей (отбел чугуна), снижает жидкотекучесть литейного сплава (минимальная толщина стенок отливки возрастает, необходимо применять литейные сплавы с хорошей жидкотскучсстью). Высокая прочность стенок затрудняет усадку, что может привести к высоким остаточным внутренним напряжениям в отливке. Плохая газопроницаемость стенок кокиля приводит к высокой газовой пористости отливки. Высокая стоимость изготовления кокиля позволяет применять его только в среднесерийном — массовом производстве.

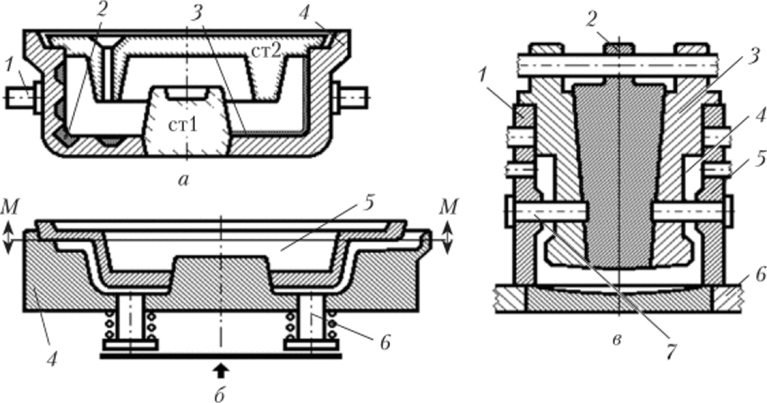

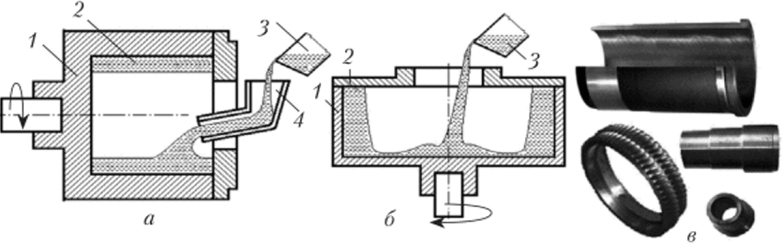

Отливки с простой конфигурацией изготавливают в неразъемных вытряхных кокилях (рис. 2.16, а). Кокиль 4 нс имеет плоскости разъема. Необходимые полости получают за счет применения песчаных или металлических стержней (ст1, ст2). Литниковая система выполняется или в плоскости разъема «кокиль — верхний стержень», или в верхнем стержне. В кокиль встроены цапфы 1, с помощью которых кокиль поворачивается на 180° и отливка выталкивается.

Для уменьшения скорости охлаждения расплава и отливки и для повышения стойкости кокиля на его рабочие поверхности наносят теплоизоляционные покрытия. В зависимости от вида литейного сплава, габаритов и сложности отливки используют: тонкослойные (лаковые) покрытия (например, копоть) — для заливки сплавов с повышенной плотностью и герметичностью; облицовки 3 (оксид цинка + графит, молотый мел + жидкое стекло + графит — для алюминиевых сплавов; тальк + борная кислота + жидкое стекло — для магниевых сплавов; маршалит + жидкое стекло — для чугуна и стали) — при изготовлении тонкостенных отливок и оливок сложной конфигурации. Футеровку полную или частичную 2 применяют при изготовлении крупных толстостенных отливок из чугуна или стали. Футеровку (например, тонкомолотый мел + жидкое стекло, толщина слоя 8… 10 мм) наносят один раз в смену, перед заливкой расплава, поверх футеровки наносят теплостойкую краску. В автомобильной промышленности в качестве футеровки часто используются термически твердеющие смеси (например, кварцевый песок + 3—9% пульвобакелита), наносимые на горячую форму. Несложные отливки с небольшими выступами на наружных поверхностях изготавливают в кокилях с вертикальной плоскостью разъема.

Рис. 2.16. Разновидности кокилей:

а — вытряхной; б — с горизонтальным разъемом: 1 — цапфы: 2 — футеровка;

- 3 — облицовка: 4, 5 — кокиль или половинки кокиля; 6 — выталкиватель: в — с разъемным стержнем: 1 — левая половина кокиля: 2 — клиновая часть центрального стержня; 3 — боковые части центрального стержня;

- 4 — полость формы; 5 — правая половина кокиля; 6 — нижняя плита;

- 7 — боковые стержни

Относительно крупные отливки простой конфигурации изготавливают в кокилях с горизонтальным разъемом (рис. 2.16, б). Чаще всего кокиль изготавливают из двух половинок 4 и 5, соответствующих двум полуформам. Рабочая полость кокиля соответствует внешнему контуру отливки. Для получения полостей в отливке используются песчаные или металлические стержни. Для заливки расплава в плоскости разъема М—М выполняют каналы для литниковой системы. Для удаления газов, выделяющихся мри кристаллизации расплава, на рабочих поверхностях кокиля выполняют канавки сечением 0,5×0,5 мм. Для повышения долговечности кокиля отливку выталкивают из кокиля выталкивателями 6 после ее затвердевания и набора 0,3…0,4 прочности. Отливка остывает на воздухе, вне кокиля, что одновременно уменьшает вероятность появления холодных трещин и накопления остаточных напряжений.

Отливки со сложными полостями изготавливают в кокилях с разъемными стержнями (рис. 2.16, в). Рассмотрим конструкцию кокиля для изготовления отливки поршня.

Кокиль имеет вертикальный разъем и состоит из двух половинок 3 и нижней плиты 6. Для получения отверстий в поршне используются металлические стержни. Причем, если боковые стержни под поршневые пальцы 7 будут затем извлекаться из отливки без особых затруднений, то извлечь центральный стержень можно только, если он разъемный. После охлаждения отливки сначала извлекается центральная клиновая часть 2, а затем боковые 3.

Технология литья в кокиль имеет ряд особенностей. Формирование отливки происходит в условиях интенсивного отвода тепла от отливки к металлической форме, обладающей повышенной теплопроводностью. В результате быстрого затвердевания структура металла становится мелкозернистой и плотной, а следовательно, отливки получаются с повышенными механическими свойствами.

Литье в кокиль по сравнению с литьем в песчаные формы имеет ряд преимуществ: повышенные механические свойства отливок, более высокие точность размеров и качество поверхности, улучшенные технико-экономические показатели и санитарно-гигиенические условия труда.

Основными недостатками литья в кокиль являются низкая стойкость и большая стоимость формы, пониженная заполняемость кокиля, трудность или невозможность получения тонкостенных отливок, возможность получения отбела в отливках из чугуна.

Литьем в кокиль можно получать отливки практически из всех сплавов массой от нескольких килограммом до нескольких тонн. Наибольшее распространение получило литье в кокиль алюминиевых и магниевых сплавов, обладающих сравнительно невысокой температурой плавления и хорошими технологическими свойствами. Этим методом получают головки блоков автомобилей, поршни, корпуса масляных насосов и другие детали.

Литье иод давлением. Суть процесса литья под давлением состоит в том, что фасонные отливки получают в металлических разъемных пресс-формах, принудительно заполняемых расплавленным металлом. Это позволяет получать сложные по конфигурации отливки, точных размеров, имеющих высокое качество поверхности, с четкими конструктивными рельефами и готовыми отверстиями.

Внутренние полости и отверстия в отливках формируют с помощью металлических стержней, применение песчаных стержней исключается, так как струя металла, подаваемая в форму под давлением (100 МПа и более), может разрушить песчаный стержень.

Литье под давлением осуществляется на специальных машинах поршневого и компрессорного действия, из которых наиболее широко применяются машины поршневого тина с холодной камерой прессования.

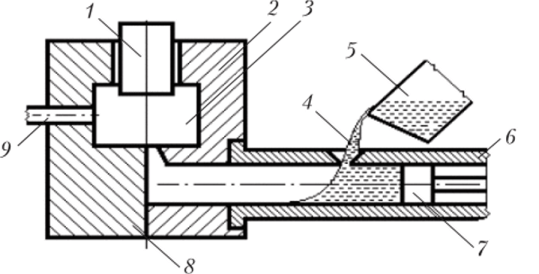

Принципиальная схема получения отливки на такой машине с горизонтальной камерой сжатия приведена на рис. 2.17. Прессформа состоит из двух частей: подвижной 8 и неподвижной 2, которые с большим усилием прижимаются друг к другу. Для удобства извлечения стержней они обычно располагаются в подвижной половине.

Рис. 2.17. Схема литья под давлением:

- 1 — стержень; 2 — неподвижная половина пресс-формы; 3 — полость прессформы; 4 — расплав; 5 — ковш; 6 — камера прессования; 7 — поршень;

- 8 — подвижная половина пресс-формы; 9 — толкатель

В камеру прессования 6 заливают жидкий металл, который поршнем 7 запрессовывается в полость пресс-формы 3. После затвердевания металла пресс-форма раскрывается, толкатель 8 удаляет отливку, пресс-форму закрывают и процесс повторяется.

Струя металла подается в полость пресс-формы под большим давлением и скоростью, в результате чего из полости формы не успевают удалиться газы и воздух. Это приводит к образованию пор под литейной корочкой, что исключает последующую высокотемпературную термообработку.

Основные достоинства литья под давлением — высокие точность размеров и качество поверхности получаемых отливок, возможность получения тонкостенных отливок и высокая производительность процесса литья, а основные недостатки — газовая пористость отливок, ограниченные габаритные размеры, низкая стойкость пресс-форм при повышении температуры заливки.

Литье под давлением применяется для получения точных тонкостенных отливок из сплавов цветных металлов в серийном и массовом производствах в электротехнической промышленности, точном приборостроении, в автомобильной промышленности (блоки цилиндров, корпуса карбюраторов, крышки генераторов, барабаны стеклоподъемников, решетки и другие детали).

Для повышения плотности и герметичности отливок при получении крупных тонкостенных корпусных заготовок из легкоплавких сплавов применяют литье под низким давлением.

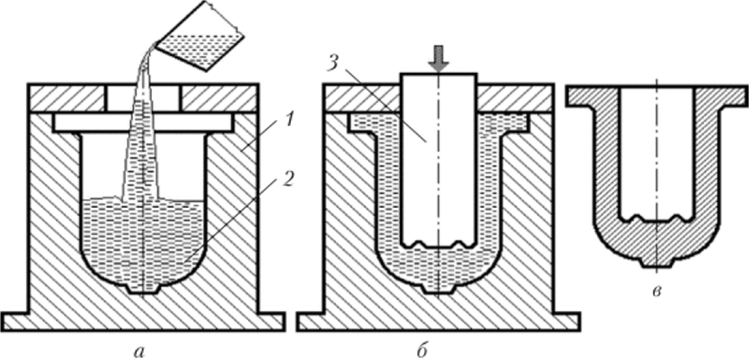

Для получения отливок, не имеющих газовой и воздушной пористости, применяется также жидкая штамповка. В металлическую пресс-форму 1 (рис. 2.18), состоящую из матрицы и подвижного пуансона 3, заливают порцию жидкого металла 2. Пуансон медленно входит в металл и производит его выдавливание в полость формы. Металл, соприкасаясь со стенками формы, охлаждается, затвердевает и подвергается небольшой пластической деформации, что приводит к получению детали с повышенными плотностью и механическими свойствами.

Рис. 2.18. Схема штамповки заготовок из жидкого металла:

- 1 — пресс-форма: 2 — жидкий металл:

- 3 — подвижной пуансон

Центробежное литье. Суть способа заключается в том, что расплавленный металл заливают во вращающуюся форму. Под действием центробежной силы металл равномерно распределяется по внутренней поверхности формы, заполняет все полости и затвердевает, образуя отливку.

Центробежные силы создают условия для направленного затвердевания металла от стенок формы, способствуя повышению плотности отливки. При этом легкие неметаллические включения оттесняются к внутренней поверхности, скапливаются там и затем удаляются при механической обработке.

В зависимости от положения оси вращения формы центробежные машины делятся на машины с горизонтальной, вертикальной (рис. 2.19), а иногда и наклонной осью вращения.

При использовании машины с вертикальной осью вращения отливка может получиться с параболической внутренней поверхностью, так как помимо центробежных сил на металл действует и сила тяжести. На этих машинах получают отливки небольшой высоты (короткие втулки, кольца и другие заготовки).

Рис. 2.19. Схемы центробежного литья:

а — на машине с горизонтальной осью вращения; б — на машине с вертикальной осью вращения; в — примеры отливок; 1 — форма; 2 — жидкий металл; 3 — ковш; 4 — заливочный желоб Основные преимущества центробежного способа литья заключаются в получении отливок высокого качества (плотная, мелкозернистая структура), отсутствии стержней для оформления цилиндрических отверстий, экономии металла на литниках и прибылях.

Наряду с достоинствами центробежному способу присущи и недостатки. К ним следует отнести ликвацию сплавов под действием центробежных сил и повышенные припуски на механическую обработку для внутренних размеров.

Центробежное литье применяют для получения отливок, имеющих форму тел вращения (цилиндров, втулок, венцов, гильз цилиндров) и для фасонных отливок сложной конфигурации.

Помимо перечисленных методов литья в настоящее время применяются и другие методы: непрерывное литье, электрошлаковое литье, литье под низким давлением, регулируемым давлением, вакуумным всасыванием и другие способы, каждый из которых имеет свои особенности и область применения, являющиеся основными факторами при выборе способа изготовления заготовок.