Инструменты для накатывания профиля резьбы

Резьбонакатные ролики. Накатывание роликами является одним из самых универсальных и точных методов накатывания, отличающихся наиболее широкими технологическими возможностями. Накатывание резьбы роликами возможно, но различным схемам: с радиальным движением подачи роликов, с касательным движением подачи заготовок, с осевой подачей заготовок. Направление резьбы на ролике противоположно направлению… Читать ещё >

Инструменты для накатывания профиля резьбы (реферат, курсовая, диплом, контрольная)

Накатывание резьбы — наиболее производительный способ образования резьбы на заготовках без снятия стружки методом пластического деформирования. Преимущества резьбонакатывания, но сравнению с резьборезанием следующие:

- • улучшаются физико-механических свойства поверхностного слоя металла, так как в результате наклепа усталостная прочность резьбы повышается на 20—40%;

- • достигается экономия металла на 10—30%, так как диаметр заготовки под резьбу меньше диаметра получаемой резьбы и процесс идет без снятия стружки;

- • точность и шероховатость поверхности резьбы соответствуют таковым при шлифовании;

- • производительность при накатывании в десятки раз выше производительности при резьбонарезании.

Существуют следующие типы инструментов и способы накатывания резьб:

- • резьбонакатные ролики для накатывания резьб по различным схемам движения подачи;

- • резьбонакатные головки, оснащенные комплектом роликов: головки аксиального типа с осевой подачей заготовки; головки тангенциального типа; головки радиального типа с радиальной подачей роликов;

- • резьбонакатные плашки: плоского тина, сегментного типа и выдавливающие сборные плашки.

Выбор типа инструмента и способа накатывания зависит от типа резьбы и ее размеров, точности, длины и материала заготовки.

Резьбонакатные ролики. Накатывание роликами является одним из самых универсальных и точных методов накатывания, отличающихся наиболее широкими технологическими возможностями. Накатывание резьбы роликами возможно, но различным схемам: с радиальным движением подачи роликов, с касательным движением подачи заготовок, с осевой подачей заготовок.

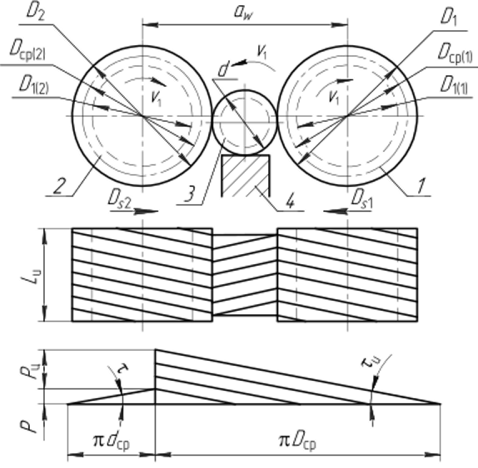

Накатывание резьбы с радиальной подачей роликов — наиболее распространенный способ накатывания профиля резьбы. Ролики 1 и 2 (рис. 14.17) вращаются синхронно:

где vv v2, v3 — окружные скорости соответственно первого, второго роликов и заготовки.

Заготовка вращается под действием ролика. Ось заготовки располагается ниже центров ролика на 0,2—0,3 мм для предотвращения выталкивания заготовки в процессе накатывания. Заготовку 3 устанавливают на опорную линейку 4.

Рис. 14.17. Схема образования резьбы резьбонакатными роликами.

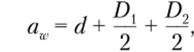

В начале накатывания расстояние между центрами роликов.

где d — наружный диаметр нарезаемой резьбы; 0, и/)2— наружные диаметры первого и второго роликов, которые принимают одинаковыми с целью получения равенства окружных скоростей.

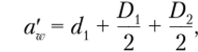

В процессе накатывания ролики сближаются (движение подачи Dsi и Ds2), и в конце рабочего хода расстояние между роликами.

где — внутренний диаметр нарезаемой резьбы.

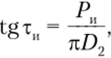

Направление резьбы на ролике противоположно направлению резьбы на заготовке. Основным условием получения правильной резьбы является равенство углов подъема резьбы ролика т и изделия ти, т. е. т = ти. Значение этих углов находят из соотношений.

где Р — шаг резьбы ролика; Рн — шаг резьбы изделия.

Для улучшения процесса накатывания и увеличения стойкости инструмента диаметр ролика D должен быть как можно больше. Выбор его ограничен конструкцией станка и числом заходов i < 70. При i > 70 ухудшается шлифование резьбы роликов.

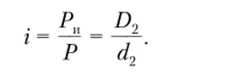

Число заходов i ролика должно быть целым. При т = ти

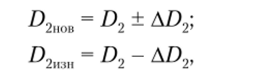

Средний диаметр ролика назначают с учетом числа заходов (D2 = d2i), конструкции станка и запаса на изнашивание. Новый ролик имеет завышенный средний диаметр, а перешлифованный — заниженный:

где, А принимают в зависимости от диаметра самого ролика и диаметра резьбы, ориентировочно, А = 0,0170, 018.

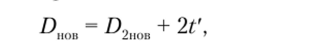

Наружный диаметр нового ролика

где t' — высота головки резьбы ролика.

Ширина ролика где / — длина заготовки.