Особенности ответственных деталей трансмиссии

Высокие нормы точности зубчатого венца (колебание измерительного межцентрового расстояния: для грузовых автомобилей лежит в пределах 56… 100 мкм; для легковых — 25…50 мкм; погрешность профиля — 14…22 мкм для грузовых, 7…10 мкм для легковых; накопленная погрешность шага — ±19…±26 мкм для грузовых, ±8…±13 мкм для легковых); Базовые шейки зубчатых колес обтачивают на одношпиндельных многорезцовых… Читать ещё >

Особенности ответственных деталей трансмиссии (реферат, курсовая, диплом, контрольная)

Наиболее ответственным агрегатом трансмиссии является коробка передач.

Коробка передач (КП) — агрегат (как правило, шестеренчатый) предназначенный для: изменения частоты и крутящего момента в более широких пределах, чем это может обеспечить двигатель транспортного средства; обеспечения движения транспортного средства задним ходом; длительного отключения двигателя от движителя; при пуске двигателя и работе его на стоянках.

К наиболее ответственным деталям КП относятся картер, валы и зубчатые колеса.

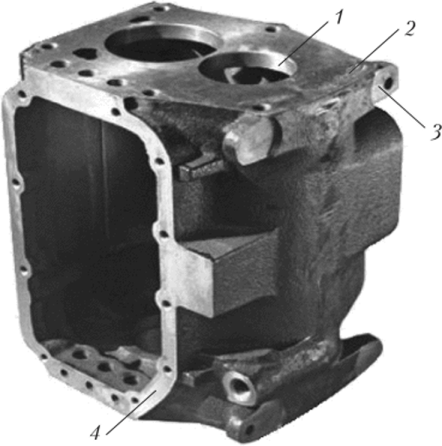

Картер коробки передач. Картер КП — классическая корпусная деталь, наиболее ответственными поверхностями которой являются поверхности отверстий под подшипники 1, гтривалочные плоскости 2 и 4 и опорные поверхности 3 (рис. 1.9).

Заготовки картера КП получают литьем в кокиль из алюминиевых сплавов АЛ4, АЛ6, АЛ9.

К ответственным поверхностям предъявляются следующие требования: отклонения от параллельности осей основных отверстий и опорным поверхностям — на более 0,05 на 100 мм длины; отклонения от перпендикулярности осей основных отверстий торцам — 0,1 мм; отклонения от плоскостности опорных и привалочных поверхностей — не более 0,1 мм.

Рис. 1.9. Картер коробки передач:

- 1 — отверстие иод подшипник; 2,4 — иривалочные плоскости;

- 3 — опорная поверхность

Отверстия иод подшипники подвергают двукратному растачиванию. Причем, отверстия в противоположных стенках, лежащие на одной оси, растачивают единой борштангой, отверстия с параллельными осями растачивают одновременно. Привалочныс плоскости и опорные поверхности фрезеруют торцевыми фрезами.

Ступенчатые валы. Валы предназначены для передачи крутящих моментов и монтажа на них различных деталей и механизмов. Валы работают в напряженных условиях повышенных знакопеременных нагрузок и частоты вращения. В общем случае валы представляют собой сочетание наружных и внутренних гладких посадочных и непосадочпых, шлицевых, шпоночных, резьбовых и переходных поверхностей. Осевые отверстия могут быть гладкими, ступенчатыми или фасонной формы.

Заготовки валов получают закрытой горячей штамповкой, высадкой на горизонтально-ковочных машинах, горячим выдавливанием, поперечно-клиновой прокаткой из конструкционных и легированных сталей (40; 45; 35Х; 25ХГМ; 20ХГНМ; 19ХГН; 15ХГНТ2А).

К ответственным поверхностям валов относятся опорные и рабочие шейки 1,3, 4 (рис. 1.10); наружные и внутренние 6 посадочные поверхности; специальные поверхности (шлицевые 2; зубчатые 3 фасонные).

К валам предъявляются высокие требования к точности размеров, геометрической форме и взаимному расположению ответственных поверхностей:

- • допуски на диаметр ответственных шеек JT6…7;

- • допуски формы ответственных шеек 0,005…0,02 мм;

- • допуск радиального биения ответственных шеек 0,01…0,04 мм;

- • допуск торцового биения 0,01 мм;

- • погрешность шага шлицев 0,02 мм;

- • допуски на диаметр осевых отверстий JT9… 10;

- • шероховатость поверхности шеек Ra 0,125…0,32 мкм.

Рис. 1.10. первичный вал коробки передач:

1,4 — опорные шейки; 2 — шлицевая поверхность; 3 — рабочая шейка; 5 — зубчатая поверхность; 6 — внутренняя посадочная поверхность Цилиндрические поверхности и горцы шеек обрабатываются двукратным обтачиванием на токарных гидрокопировальных или многорезцовых автоматах с последующим двукратным шлифованием одновременно всех шеек и торцов; при необходимости шейки подвергаются полированию или микрофинишированию.

Внутренние посадочные поверхности подвергают зенкерованию или растачиванию с последующим внутренним круглым шлифованием в патроне.

Шлицевые поверхности получают фрезерованием червячными фрезами или накатыванием.

Зубчатые колеса. В конструкции многих узлов автомобиля (коробка передач, коробка отбора мощности, главная передача, дифференциал, газораспределительный механизм, масляный насос) нашли применение зубчатые колеса.

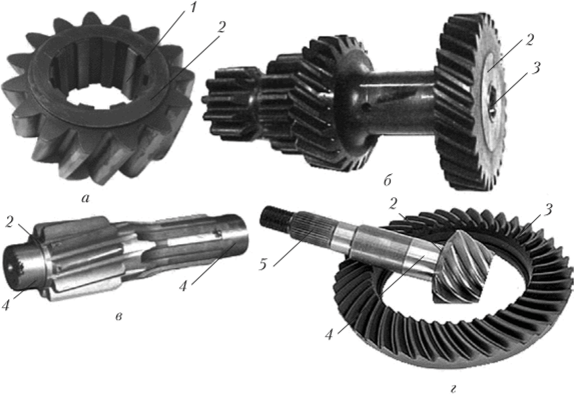

Различают цилиндрические (рис. 1.11, а, б, в) и конические (рис. 1.11, г) зубчатые колеса; одновенцовые и многовенцовые (блоки шестерен); дисковые (см. рис. 1.11, а), дисковые со ступицей; валы-шестерни (см. рис. 1.11, в).

Рис. 1.11. Зубчатые колеса:

а — цилиндрическое дисковое без ступицы; б — цилиндрическое многовенцовое (блок шестерен); в — вал-шестерня; г — конические колеса; 1 — шлицевое базовое отверстие;

- 2 — базовый торец; 3 — гладкое базовое отверстие;

- 4 — гладкая базовая шейка; шлицевая базовая шейка

Главными особенностями нарезания зубчатых венцов являются:

- • высокие нормы точности зубчатого венца (колебание измерительного межцентрового расстояния: для грузовых автомобилей лежит в пределах 56… 100 мкм; для легковых — 25…50 мкм; погрешность профиля — 14…22 мкм для грузовых, 7…10 мкм для легковых; накопленная погрешность шага — ±19…±26 мкм для грузовых, ±8…±13 мкм для легковых);

- • большой объем удаляемого металла, а следовательно, низкая производительность обработки.

Материалом для изготовления зубчатых колес служат: углеродистые стали 40, 45, 50, 55ПП; хромистые стали 20Х—50Х, хромоникелевые стали 12ХН-40ХН, 20X1 IP, 20ХПМ, 12X2II4A, хромомарганцевые стали 18ХГ, 18ХГТ—ЗОХГТ, 14ХГН—19ХГН, 25ХГМ, 38ХГС, сложнолегированные стали 38ХМ10А, 15ХГНТА и др.

Заготовки дисковых колес малого диаметра без ступицы получают из пруткового материала. Заготовки однои многовенцовых колес, колес со ступицами, конических колес изготавливают на кривошипных горячештамповочных прессах, многопозиционных горячештамповочных автоматах, горизонтально-ковочных машинах и молотах в закрытых штампах. Для получения заготовок валов-шестерен используют те же методы обработки металлов давлением, что и для изготовления заготовок валов с последующей высадкой (или приваркой) головки иод шестерню.

В последнее время широкое распространение получили способы получения заготовок с предварительным формированием зубчатого венца (штамповкой или холодным накатыванием), что позволяет снизить трудоемкость зубонарезания и улучшить расположение волокон материала.

К ответственным поверхностям зубчатого колеса (помимо зубчатого венца) относятся базовые цилиндрические (гладкие, со шпоночным пазом или шлицевые) и торцевые поверхности (см. рис. 1.11).

Требования по точности изготовления базовых поверхностей приведены в табл. 1.1.

Базовые шейки зубчатых колес обтачивают на одношпиндельных многорезцовых или гидрокопировальных автоматах, с последующим двукратным наружным круглым шлифованием в центрах (одновременно всех шеек и торцов). Базовые отверстия обрабатывают протягиванием с последующим внутренним круглым шлифованием в патроне.

Цилиндрические зубчатые венцы обрабатывают двукратным фрезерованием червячными фрезами или зубодолблением с последующим шевингованием или шлифованием. Конические зубчатые венцы обрабатывают зубостроганием или круговыми резцовыми головками с последующим нрикатыванием пары.

Таблица 1.1

Точность базовых поверхностей зубчатых колес

Номинальный диаметр заготовки, мм. | До 25. | 25…100. | 100…200. | 200…300. | |

н. о н. | Торцевое биение. | 8…13. | 10…20. | 15…30. | 25…50. |

Допуск на диаметр отвер; | 8…15. | 13…25. | 20…30. | 25…38. | |

стия. | |||||

Конусность отверстия. | 5…8. | ||||

на длине 25 мм. | |||||

Допуск на наружный диа; | |||||

метр шейки. | |||||

Радиальное биение шейки. | |||||